一种便于分离的真空泵叶片压铸装置的制作方法

1.本实用新型涉及压铸领域,具体为一种便于分离的真空泵叶片压铸装置 。

背景技术:

2.压铸是一种金属铸造工艺,其特点是利用模具内腔对融化的金属施加高压,然后成型,压铸是一种利用高压强制将金属熔液压入形状复杂的金属模内的一种精密铸造法,在制造真空泵叶片时,常使用压铸工艺进行生产;

3.但是目前市场上工作人员在对压铸成型后的真空泵叶片进行取出时,常常进行撬取或者直接倾倒压铸模具进行取件,有时真空泵叶片也会粘接在压铸模具内,不易取出,从而易对真空泵叶片造成损伤,造成产品残次品增多,增加了工厂的生产成本。

技术实现要素:

4.本实用新型提供一种便于分离的真空泵叶片压铸装置,可以有效解决上述背景技术中提出的目前市场上工作人员在对压铸成型后的真空泵叶片进行取出时,常常进行撬取或者直接倾倒压铸模具进行取件,有时真空泵叶片也会粘接在压铸模具内,不易取出,从而易对真空泵叶片造成损伤,造成产品残次品增多,增加了工厂的生产成本的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种便于分离的真空泵叶片压铸装置,包括模具底座,所述模具底座顶端安装有顶模机构;

6.所述顶模机构包括成型腔、顶块、液压缸、第一滑动板、固定柱、第二滑动板、伸缩杆、弹簧、下封盖、上封盖、压块和切刀;

7.所述模具底座顶端等距开设有成型腔,所述模具底座内侧对应成型腔下方位置处嵌入滑动连接有顶块,所述模具底座内侧底端等距安装有液压缸,所述模具底座内侧对应液压缸顶端位置处滑动连接有第一滑动板,所述第一滑动板顶端对应顶块下方位置处等距安装有固定柱,所述固定柱顶端嵌入连接于顶块内侧,所述顶块内侧对应固定柱顶端位置处滑动连接有第二滑动板,所述固定柱顶端固定连接于第二滑动板底端,两个所述固定柱之间对应第一滑动板顶端位置处连接有伸缩杆,所述伸缩杆外侧套接有弹簧,所述模具底座顶端外侧套接有下封盖,所述下封盖(内侧对应模具底座顶端位置处嵌入滑动连接有上封盖,所述上封盖内侧对应顶块上方位置处等距滑动连接有压块,所述压块底部嵌入滑动连接于成型腔内侧,所述上封盖内侧对应切刀外侧位置处安装有切刀。

8.优选的,所述弹簧顶端嵌入连接于模具底座内侧,所述顶块横截面与压块横截面相同。

9.优选的,所述上封盖内侧安装有固定密封机构;

10.所述固定密封机构包括挡板、固定框、滑动挡块、定位杆、滑动杆、卡位块、转动把手和限位块;

11.所述上封盖内侧对应压块顶端位置处滑动连接有挡板,所述上封盖外侧等距嵌入安装有固定框,所述固定框内侧对应挡板顶端位置处滑动连接有滑动挡块,所述上封盖底

端四边部连接有定位杆,所述定位杆底部嵌入滑动连接于下封盖内侧,所述下封盖内侧对称滑动连接有滑动杆,所述滑动杆两端安装有卡位块,所述卡位块嵌入滑动连接于定位杆内侧,所述滑动杆一端部对应下封盖外侧转动连接有转动把手,所述上封盖底端对应下封盖顶端位置处安装有限位块,所述上封盖与下封盖通过限位块卡接。

12.优选的,所述滑动挡块滑动连接于上封盖内侧,所述定位杆纵截面大于下封盖纵截面。

13.优选的,所述模具底座一侧连接有高压风机,所述模具底座内侧对应成型腔外侧位置处开设有贯通孔,所述高压风机一端部与贯通孔开孔处相连。

14.优选的,所述高压风机输入端与外部电源输出端电性连接,所述下封盖、上封盖、挡板和模具底座内侧均嵌入连接有注液管,所述注液管底端对应模具底座内侧位置处开设有引流槽,所述引流槽出液口与成型腔一侧贯通连接。

15.与现有技术相比,本实用新型的有益效果:本实用新型结构科学合理,使用安全方便:

16.1、设置有顶模机构,能够通过液压缸推动顶块向上移动,从而带动真空泵叶片顶出压铸模具,也能够通过顶块与压块的夹持,使真空泵叶片受力均匀的移出成型腔,也能够通过切刀对压铸时真空泵叶片产生的多余边角进行切除,便于工作人员快速完整的取出真空泵叶片,也便于工作人员对压铸时产生的边角料进行切除,避免了真空泵叶片粘接在成型腔内难以取出和人力撬取对真空泵叶片造成损伤。

17.2、设置有固定密封机构,能够对下封盖和上封盖进行固定,也能够通过滑动挡块对上封盖进行开启搬运,便于工作人员便捷的固定密封下封盖和上封盖,也便于工作人员打开搬运上封盖,对真空泵叶片进行取用,避免了传统压铸模具打开时繁琐困难,从而降低生产效率的情况出现。

18.3、设置有高压风机、贯通孔、注液管和引流槽,能够增强模具底座内侧的通风效果,便于生产原料的快速冷却,从而提高生产真空泵叶片的效率,避免了生产原料较慢而造成生产时间增加,从而使生产效率降低的情况发生。

附图说明

19.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

20.在附图中:

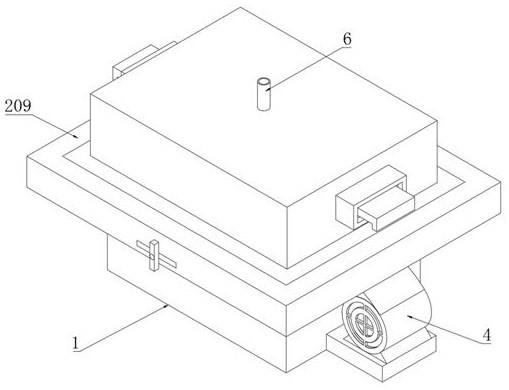

21.图1是本实用新型的结构示意图;

22.图2是本实用新型顶模机构的结构示意图;

23.图3是本实用新型固定密封机构的结构示意图;

24.图4是本实用新型高压风机的安装结构示意图;

25.图中标号:1、模具底座;

26.2、顶模机构;201、成型腔;202、顶块;203、液压缸;204、第一滑动板;205、固定柱;206、第二滑动板;207、伸缩杆;208、弹簧;209、下封盖;210、上封盖;211、压块;212、切刀;

27.3、固定密封机构;301、挡板;302、固定框;303、滑动挡块;304、定位杆;305、滑动杆;306、卡位块;307、转动把手;308、限位块;

28.4、高压风机;5、贯通孔;6、注液管;7、引流槽。

具体实施方式

29.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

30.实施例:如图1

‑

4所示,本实用新型提供一种技术方案,一种便于分离的真空泵叶片压铸装置,包括模具底座1,为了便于工作人员快速完整的取出真空泵叶片,也便于工作人员对压铸时产生的边角料进行切除,模具底座1顶端安装有顶模机构2;

31.顶模机构2包括成型腔201、顶块202、液压缸203、第一滑动板204、固定柱205、第二滑动板206、伸缩杆207、弹簧208、下封盖209、上封盖210、压块211和切刀212;

32.模具底座1顶端等距开设有成型腔201,模具底座1内侧对应成型腔201下方位置处嵌入滑动连接有顶块202,模具底座1内侧底端等距安装有液压缸203,模具底座1内侧对应液压缸203顶端位置处滑动连接有第一滑动板204,第一滑动板204顶端对应顶块202下方位置处等距安装有固定柱205,固定柱205顶端嵌入连接于顶块202内侧,顶块202内侧对应固定柱205顶端位置处滑动连接有第二滑动板206,固定柱205顶端固定连接于第二滑动板206底端,两个固定柱205之间对应第一滑动板204顶端位置处连接有伸缩杆207,伸缩杆207外侧套接有弹簧208,弹簧208顶端嵌入连接于模具底座1内侧,模具底座1顶端外侧套接有下封盖209,下封盖209内侧对应模具底座1顶端位置处嵌入滑动连接有上封盖210,上封盖210内侧对应顶块202上方位置处等距滑动连接有压块211,顶块202横截面与压块211横截面相同,压块211底部嵌入滑动连接于成型腔201内侧,上封盖210内侧对应切刀212外侧位置处安装有切刀212,从而避免了真空泵叶片粘接在成型腔201内难以取出和人力撬取对真空泵叶片造成损伤。

33.为了便于工作人员便捷的固定密封下封盖209和上封盖210,也便于工作人员打开搬运上封盖210,对真空泵叶片进行取用,上封盖210内侧安装有固定密封机构3;

34.固定密封机构3包括挡板301、固定框302、滑动挡块303、定位杆304、滑动杆305、卡位块306、转动把手307和限位块308;

35.上封盖210内侧对应压块211顶端位置处滑动连接有挡板301,上封盖210外侧等距嵌入安装有固定框302,固定框302内侧对应挡板301顶端位置处滑动连接有滑动挡块303,滑动挡块303滑动连接于上封盖210内侧,上封盖210底端四边部连接有定位杆304,定位杆304底部嵌入滑动连接于下封盖209内侧,定位杆304纵截面大于下封盖209纵截面,下封盖209内侧对称滑动连接有滑动杆305,滑动杆305两端安装有卡位块306,卡位块306嵌入滑动连接于定位杆304内侧,滑动杆305一端部对应下封盖209外侧转动连接有转动把手307,上封盖210底端对应下封盖209顶端位置处安装有限位块308,上封盖210与下封盖209通过限位块308卡接,从而避免了传统压铸模具打开时繁琐困难,从而降低生产效率的情况出现。

36.为了便于生产原料的快速冷却,从而提高生产真空泵叶片的效率,模具底座1一侧连接有高压风机4,高压风机4的型号为130flj 150flj,高压风机4输入端与外部电源输出端电性连接,模具底座1内侧对应成型腔201外侧位置处开设有贯通孔5,高压风机4一端部与贯通孔5开孔处相连,下封盖209、上封盖210、挡板301和模具底座1内侧均嵌入连接有注液管6,注液管6底端对应模具底座1内侧位置处开设有引流槽7,引流槽7出液口与成型腔

201一侧贯通连接,从而避免了生产原料较慢而造成生产时间增加,从而使生产效率降低的情况发生。

37.本实用新型的工作原理及使用流程:首先,工作人员将生产原料通过注液管6注入模具底座1内,并通过引流槽7将生产原料引流进成型腔201内等待凝固成型,生产原料注入完成后,工作人员需要打开高压风机4,吹出高压气体并通过贯通孔5注入模具底座1内,对模具底座1内的成型腔201进行散热冷却,提高生产原料的冷却成型速度,从而提高真空泵叶片的生产效率;

38.待生产原料冷却成型后,工作人员需要先拉动滑动挡块303,解除对挡板301的固定,随后,工作人员需启动液压缸203,带动第一滑动板204,并使第一滑动板204上的固定柱205推动第二滑动板206向上移动,从而带动顶块202向上移动,同时通过压缩弹簧208所产生的弹性作用,减缓液压缸203的推力,同时通过第二滑动板206使顶块202受力均匀,并通过顶块202与压块211对真空泵叶片的夹持,使真空泵叶片受力均匀的向上移动,从而降低真空泵叶片的损毁程度,并通过切刀212对真空泵叶片压铸所产生的边角进行切除,随后,工作人员需拉伸转动把手307,带动滑动杆305两端的卡位块306从定位杆304内侧滑出,解除下封盖209和上封盖210之间的固定连接,随后通过搬动滑动挡块303对上封盖210进行搬运,然后取出真空泵叶片,从而完成了对真空泵叶片进行分离。

39.最后应说明的是:以上所述仅为本实用新型的优选实例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1