铜钢复合式高炉冷却壁的制作方法

1.本实用新型涉及高炉冷却壁技术领域,具体涉及铜钢复合式高炉冷却壁。

背景技术:

2.冷却壁是炼铁高炉上的主要设备之一。目前国内外高炉均采用全冷却壁结构或板壁结合结构。其中,冷却壁由壁体和耐火材料镶砖组成,高炉开炉2~3年后,镶砖侵蚀殆尽,在后续服役过程中,冷却壁主要依靠表面覆盖的渣皮进行自我保护,但在实际生产中,由于高炉原燃料条件波动,操作制度调整或其它不可控因素,都会造成渣皮的脱落,冷却壁表面直接暴露在高温煤气流、渣铁流或高温熔融物料中,从而造成冷却壁表面温度急剧升高,加速其侵蚀破损过程。目前大型高炉的炉身下部、炉腰及炉腹部位多采用镶砖铜冷却壁,由于铜冷却壁的安全工作温度在250℃以下,而炉内高温煤气流的温度一般在1200℃以上,因此,在原有渣皮脱落,新渣皮暂未形成时,会造成铜冷却壁热面温度过高,从而加速铜冷却壁的异常破损。所以,为有效缓解该部位铜冷却壁的破损,需要一种铜钢复合式高炉冷却壁,以克服上述问题的发生。

技术实现要素:

3.为了解决上述问题,本实用新型实施例提供了一种铜钢复合式高炉冷却壁,包括铜冷却壁本体,所述铜冷却壁本体的热面上设有横向间隔的燕尾槽,所述燕尾槽内镶嵌有钢嵌板,所述钢嵌板包括与燕尾槽配合的嵌合座,所述嵌合座对外的侧面设有斜面板,所述斜面板与嵌合座交接处的上、下两侧均设有多孔板,所述斜面板嵌入到耐火内衬内;所述铜冷却壁本体的背面设有网状加固板。

4.进一步的,所述铜冷却壁本体内设有多条冷却通道,所述冷却通道为自上而下的走向且冷却通道呈左右方向间隔排布,所述冷却通道的上端通过进水孔口连通进水管,所述冷却通道的下端通过出水孔口连通有出水管。

5.进一步的,所述网状加固板上设有与进水孔口、出水孔口对应的连接实板,所述连接实板的中心处设有允许水管通过的过管孔。

6.进一步的,所述进水孔口、出水孔口、过管孔的周向均设有弧形焊孔。

7.进一步的,所述网状加固板与铜冷却壁本体相对的一面上设有焊接柱,所述铜冷却壁本体的冷面设有与焊接柱对应的定位连接孔。

8.进一步的,所述定位连接孔的周向设有弧形焊孔。

9.进一步的,所述耐火内衬与钢嵌板相对的一面设有与斜面板对应的卡槽。

10.进一步的,所述斜面板的正面上设有间隔分布的横向定位柱,所述卡槽的底面上设有与横向定位柱对应的定位孔。

11.本实用新型实施例的有益效果为:钢嵌板与铜冷却壁本体紧固镶嵌,且钢嵌板上的斜面板与耐火内衬上的卡槽方便卡和,斜面板上的横向定位柱实现与耐火内衬之间的横向定位,方便实现与耐火内衬的定位连接;铜冷却壁本体热面上的燕尾槽内的渣皮以及相

邻燕尾槽之间的渣皮通过嵌合座以及多孔板的作用实现保护,可以更好的抵御热流冲击和机械冲刷;另外,高炉内的热面裸露的铸铜冷却壁,其热变形趋势及变形幅度与壁体温度分布有关,容易出现弓形形变,网状加固板采用钢材,其热型变系数小,可以加固铜冷却壁本体本身,减小形变,其中钢嵌板上的多孔板可以辅助减小铜冷却壁本体本身的形变,可有效延长冷却壁服役时间,减少维修成本,保障高炉生产顺行。

附图说明

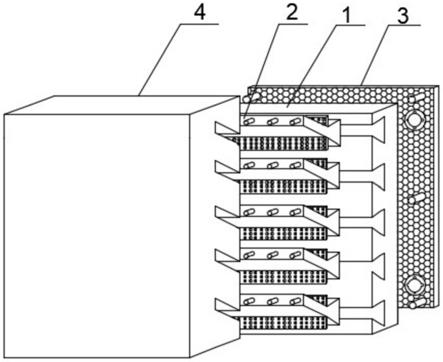

12.图1为本实用新型铜钢复合式高炉冷却壁的爆炸图;

13.图2为本实用新型中铜冷却壁本体的结构示意图;

14.图3为本实用新型中铜冷却壁本体的后视图;

15.图4为本实用新型中钢嵌板的结构示意图;

16.图5为本实用新型中网状加固板的结构示意图;

17.图6为本实用新型中耐火内衬的结构示意图。

18.图中:

19.1、铜冷却壁本体;11、燕尾槽;12、定位连接孔;13、出水孔口;14、弧形焊孔;15、进水孔口;

20.2、钢嵌板;21、斜面板;211、横向定位柱;22、嵌合座;23、多孔板;

21.3、网状加固板;31、连接实板;32、过管孔;33、焊接柱;

22.4、耐火内衬;41、卡槽。

具体实施方式

23.下面参照附图来描述本实用新型的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本实用新型的技术原理,并非旨在限制本实用新型的保护范围。

24.参见图1至图6,本实用新型实施例公开了一种铜钢复合式高炉冷却壁,包括铜冷却壁本体1,所述铜冷却壁本体1的热面上设有横向间隔的燕尾槽11,所述燕尾槽11内镶嵌有钢嵌板2,所述钢嵌板2包括与燕尾槽11配合的嵌合座22,所述嵌合座22对外的侧面设有斜面板21,所述斜面板21与嵌合座22交接处的上、下两侧均设有多孔板23,所述斜面板21嵌入到耐火内衬4内;所述铜冷却壁本体1的背面设有网状加固板3。

25.进一步的,所述铜冷却壁本体1内设有多条冷却通道,所述冷却通道为自上而下的走向且冷却通道呈左右方向间隔排布,所述冷却通道的上端通过进水孔口15连通进水管,所述冷却通道的下端通过出水孔口13连通有出水管。

26.进一步的,所述网状加固板3上设有与进水孔口15、出水孔口13对应的连接实板31,所述连接实板31的中心处设有允许水管通过的过管孔32。

27.进一步的,所述进水孔口15、出水孔口13、过管孔32的周向均设有弧形焊孔14。

28.进一步的,所述网状加固板3与铜冷却壁本体1相对的一面上设有焊接柱33,所述铜冷却壁本体1的冷面设有与焊接柱33对应的定位连接孔12。

29.进一步的,所述定位连接孔12的周向设有弧形焊孔14。

30.进一步的,所述耐火内衬4与钢嵌板2相对的一面设有与斜面板21对应的卡槽41。

31.进一步的,所述斜面板21的正面上设有间隔分布的横向定位柱211,所述卡槽41的底面上设有与横向定位柱211对应的定位孔。

32.具体使用的过程中,钢嵌板2与铜冷却壁本体1紧固镶嵌,且钢嵌板2上的斜面板21与耐火内衬4上的卡槽41方便卡和,斜面板21上的横向定位柱211实现与耐火内衬4之间的横向定位,方便实现与耐火内衬4的定位连接;铜冷却壁本体1热面上的燕尾槽11内的渣皮以及相邻燕尾槽11之间的渣皮通过嵌合座22以及多孔板23的作用实现保护,可以更好的抵御热流冲击和机械冲刷;另外,高炉内的热面裸露的铸铜冷却壁,其热变形趋势及变形幅度与壁体温度分布有关,容易出现弓形形变,网状加固板3采用钢材,其热型变系数小,可以加固铜冷却壁本体1本身,减小形变,其中钢嵌板2上的多孔板23可以辅助减小铜冷却壁本体1本身的形变,可有效延长冷却壁服役时间,减少维修成本,保障高炉生产顺行。

33.其中,进水孔口15、出水孔口13、过管孔32以及定位连接孔12的周向的设有弧形焊孔14均史起到加固焊接的作用。

34.需要说明的是,在本实用新型的描述中,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

35.此外,还需要说明的是,在本实用新型的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本实用新型中的具体含义。

36.术语“包括”或者任何其它类似用语旨在涵盖非排他性的包含,从而使得包括一系列要素的过程、物品或者设备/装置不仅包括那些要素,而且还包括没有明确列出的其它要素,或者还包括这些过程、物品或者设备/装置所固有的要素。

37.至此,已经结合附图所示的优选实施方式描述了本实用新型的技术方案,但是,本领域技术人员容易理解的是,本实用新型的保护范围显然不局限于这些具体实施方式。在不偏离本实用新型的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1