一种提高加入钢水的合金吸收率的装置的制作方法

1.本实用新型涉及一种在向钢水中加入合金时能够提高合金吸收率的装置,属于炼钢设备技术领域。

背景技术:

2.在炼钢过程中,需要向钢包内添加合金元素,由于合金成本较高,且容易与钢包高氧化性顶渣发生反应,导致合金在进入钢水前被顶渣氧化一部分,降低了合金的吸收率,导致合金使用量大,增加冶炼成本。为了提高合金吸收率,降低生产成本,最有效的方法是直接将合金加入到钢水中,避免炉渣对合金的氧化。

3.目前,添加合金的方法主要有以下三种:一是出钢过程中,直接将合金对准钢流加入到钢水中,二是精炼过程中通过合金下料管直接向钢包内加入,三是rh真空处理过程中,直接在真空室向钢水内加入合金。针对不经rh工序的钢种,用第一种和第二种方法加入合金造成了合金被未完全脱氧完全的钢水和高氧化性炉渣氧化,降低了合金的吸收率,使用量增加,提高了生产成本。迄今为止,这两种方法没有得到有效地改进,导致合金的利用率低,考虑到钢铁生产的巨大产能,因此浪费的合金数量不容小觑,亟待加以解决。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种提高加入钢水的合金吸收率的装置,这种装置可以有效地减少合金被未完全脱氧的钢水和高氧化性炉渣氧化,提高合金的吸收率,减少用量,降低冶炼成本。

5.解决上述技术问题的技术方案是:

6.一种提高加入钢水的合金吸收率的装置,它包括浸入式料斗、升降支架、升降导轨、升降套管、升降驱动装置、旋转基座、旋转驱动装置和设备基础,浸入式料斗为有锥度的圆筒体,圆筒体的上端开口直径大于下端开口直径,浸入式料斗的外壁与升降支架的一端相连接,升降支架的另一端连接升降套管,升降套管套装在升降导轨上,升降套管与升降导轨为滑动配合,升降导轨的下端固定在旋转基座上,旋转基座位于设备基础上方,旋转基座与设备基础为可转动连接,升降驱动装置安装在旋转基座的上端面,升降驱动装置与升降套管相连接,旋转驱动装置安装在设备基础上,旋转驱动装置与旋转基座相连接。

7.上述提高加入钢水的合金吸收率的装置,所述浸入式料斗由带锚勾钢板骨架、钢板内壁、耐高温材料、加强钢筋、托圈组成,钢板内壁和托圈分别为有相同锥度的圆筒体,托圈为耐高温钢板,托圈和钢板内壁之间填充耐高温材料,带锚勾钢板骨架焊有加强钢筋,加强钢筋和带锚勾钢板骨架与耐高温材料浇注为一体。

8.上述提高加入钢水的合金吸收率的装置,所述升降驱动装置由升降电机、升降减速机、钢丝绳滚筒、钢丝绳、定滑轮组成,升降电机、升降减速机、钢丝绳滚筒固定在旋转基座的上端面,升降电机通过升降减速机与钢丝绳滚筒相连接,定滑轮固定在升降导轨的上端,钢丝绳的一端与钢丝绳滚筒相连接,钢丝绳的另一端绕过升降导轨上端的定滑轮与升

降套管相连接。

9.上述提高加入钢水的合金吸收率的装置,所述旋转基座为圆柱体,旋转基座的底部圆周有轮齿,旋转基座的底部中心有垂直向下的转动轴,设备基础的表面中心有对应的转动轴孔,旋转基座的转动轴与设备基础的转动轴孔为可转动配合。

10.上述提高加入钢水的合金吸收率的装置,所述旋转驱动装置由旋转电机、旋转减速机组成,旋转电机和旋转减速机安装在设备基础的上端面,旋转电机与旋转减速机相连接,旋转减速机的末端齿轮与旋转基座底部圆周的轮齿相啮合。

11.本实用新型的有益效果是:

12.在钢包底吹氩将渣面吹开裸漏钢水液面后,浸入式料斗可以下降至到钢水中,降至液面以下,合金通过下料管加入到浸入式加料斗中,直接落入钢包内的钢水中;升降支架可以沿着升降导轨上下移动,将浸入式料斗放入钢水中和取出;旋转基座可以转动升降导轨和升降支架,将浸入式料斗移动的钢包上方,以便进行浸入操作。

13.本实用新型结构简单、使用方便,可以避免加入钢水的合金与炉渣接触,减少合金被未完全脱氧的钢水和高氧化性炉渣氧化,提高合金的吸收率,减少合金的用量,有效地降低冶炼成本。

附图说明

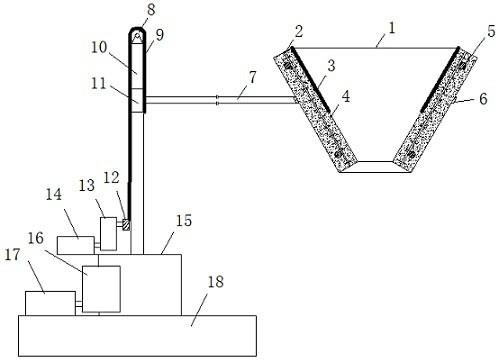

14.图1是本实用新型的结构示意图;

15.图2是旋转基座的俯视图。

16.图中标记如下:浸入式料斗1、带锚勾钢板骨架2、钢板内壁3、耐高温材料4、加强钢筋5、托圈6、升降支架7、定滑轮8、钢丝绳9、升降导轨10、升降套管11、钢丝绳滚筒12、升降减速机13、升降电机14、旋转基座15、旋转减速机16、旋转电机17、设备基础18。

具体实施方式

17.本实用新型由浸入式料斗1、升降支架7、升降导轨10、升降套管11、旋转基座15、设备基础18、升降驱动装置和旋转驱动装置组成。

18.图中显示,浸入式料斗1为有锥度的圆筒体,由钢板内壁3、托圈6、耐高温材料4、加强钢筋5组成,钢板内壁3和托圈6分别为有相同锥度的圆筒体,托圈6为耐高温钢板,托圈6和钢板内壁3之间填充耐高温材料4,耐高温材料4的厚度为10

‑

20mm,带锚勾钢板骨架2焊有加强钢筋5,加强钢筋5和带锚勾钢板骨架2与耐高温材料4浇注为一体。浸入式料斗1可以放置在高温的钢水中,托圈6和耐高温材料4可以耐高温,耐高温材料4还可以保护钢板内壁3。

19.图中显示,耐高温材料4中均布有2条加强钢筋5,加强钢筋5分别与托圈6和钢板内壁3的垂直截面平行,加强钢筋5和带锚勾钢板骨架2与耐高温材料4浇注为一体,增加高温材料4的强度。

20.图中显示,浸入式料斗1的托圈6与升降支架7的一端相连接,由升降支架7进行上下移动。升降支架7的另一端连接升降套管11,升降套管11套装在升降导轨10上,升降导轨10可以采用圆柱体或方形截面柱体,升降套管11的内孔形状与升降导轨10相匹配,升降套管11可以沿着升降导轨10上下滑动。

21.图中显示,升降套管11与升降驱动装置相连接,由升降驱动装置带动上下移动。升

降驱动装置由升降电机14、升降减速机13、钢丝绳滚筒12、钢丝绳9、定滑轮8组成,升降电机14、升降减速机13、钢丝绳滚筒12固定在旋转基座15的上端面,升降电机14通过升降减速机13带动钢丝绳滚筒12转动,定滑轮8固定在升降导轨10的上端,钢丝绳9的一端与钢丝绳滚筒12相连接,钢丝绳9的另一端绕过升降导轨10上端的定滑轮8与升降套管11相连接。升降用电机14通过升降减速机13拖拽经过定滑轮8的钢丝绳9,拉动升降支架7,控制浸入式料斗1的升降。

22.图中显示,升降导轨10的下端固定在旋转基座15上,旋转基座15位于设备基础18上方。旋转基座15为圆柱体,旋转基座15的底部圆周有轮齿。旋转基座15的底部中心有垂直向下的转动轴,设备基础18的表面中心有对应的转动轴孔,旋转基座15的转动轴与设备基础18的转动轴孔为可转动配合,旋转基座15可以在设备基础18上转动,达到旋转浸入式料斗1的目的。

23.图中显示,旋转基座15由旋转驱动装置进行转动。旋转驱动装置由旋转电机17、旋转减速机16组成,旋转电机17和旋转减速机16安装在设备基础18的上端面,旋转电机17与旋转减速机16相连接,旋转减速机16的末端齿轮与旋转基座15底部圆周的轮齿相啮合,旋转减速机16可以通过齿轮带动旋转基座15转动。旋转基座15可以带动升降导轨10旋转到任意角度,从而在圆周方向移动浸入式料斗1,将浸入式料斗1移动到钢包上方进行加入合金的操作。

24.本实用新型的工作过程如下:

25.第一步,开动升降电机14,通过钢丝绳9拉动升降套管1向上移动,提升升降支架7,升降支架7带动浸入式料斗1向上移动,在浸入式料斗1的底面高于钢包上平面之后停止升降电机14;

26.第二步,启动旋转电机17,旋转电机17带动旋转基座15转动,旋转基座15带动升降导轨10旋转,在圆周方向移动浸入式料斗1,将浸入式料斗1移动到钢包上方;

27.第三步,使用钢包底吹氩将渣面吹开裸漏钢水液面;

28.第四步,开动升降电机14,钢丝绳9带动升降套管11向下移动,下降升降支架7,升降支架7带动浸入式料斗1向下移动,将浸入式料斗1降至钢包的钢水液面以下;

29.第五步,将200kg合金通过下料管加入到浸入式料斗1中,通过浸入式料斗1自然落入钢包内的钢水中,避免了加入钢水的合金与炉渣接触,减少了合金被未完全脱氧的钢水和高氧化性炉渣氧化的可能性,提高了合金的吸收率,完成了合金加入钢水的操作。

30.本实用新型的一个实施例如下:

31.浸入式料斗1的外径为 800mm,内径为500mm,高度为500mm;

32.钢板内壁3的厚度为30mm;

33.托圈6为耐高温钢板,厚度为 30mm;

34.耐高温材料4的厚度为90mm;

35.加强钢筋5的直径为12mm,长度为522mm;

36.升降支架7的直径为40mm,长度为3500mm,行程高度为2000

‑

7000mm;

37.升降导轨10的直径为70mm,高度为8000mm;

38.升降套管11的圆周直径为80mm;

39.升降电机14的型号为yvp225m

‑

8;

40.旋转基座15的直径为1500mm,高度为500mm;

41.旋转电机17的型号为yvp225m

‑

8;

42.设备基础18的直径为2500mm,高度为500mm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1