丝锥磨沟同一定位布进上料装置的制作方法

1.本实用新型涉及丝锥磨沟机辅助装置,具体涉及一种丝锥磨沟同一定位布进上料装置。

背景技术:

2.丝锥是一种加工内螺纹的工具,按照形状可以分为螺旋槽丝锥、刃倾角丝锥、直槽丝锥和管用螺纹丝锥等,按照使用环境可以分为手用丝锥和机用丝锥,按照规格可以分为公制,美制,和英制丝锥等。丝锥是制造业操作者在攻丝时采用的最主流的加工工具。

3.中国公开专利号cn103962880a,公开日2014年8月6日,发明创造的名称为高精度数控磨沟机自动送料装置公开了一种高精度数控磨沟机自动送料装置,包括主板(2)、钢丝(4)、夹头(8)、无杆气缸托板(9)、料斗(12)、料槽(14)、滑板(17)、上导轨(18)和下导轨(21),其特征在于在下导轨(21)上面和料斗(12)与料斗盖板(23)之间装一个气缸(1),在无杆气缸托板(9)上装一个无杆气缸(5)。

技术实现要素:

4.本实用新型是针对现有的送料装置均属于单个安装丝锥设计了具备步进缓冲区且能够自动卸载加工完毕的丝锥的装置。

5.丝锥磨沟同一定位布进上料装置,包括:

6.步进送料槽,设置在磨沟设备入口门的前侧;

7.磨沟设备上料台,设置在步进送料槽与磨沟设备入口门之间,用于给磨沟设备上料;

8.上料台驱动装置,设置在步进送料槽下方,与磨沟设备上料台固定连接;

9.磨沟设备进锥顶尖,设置在磨沟设备入口门内,用于将磨沟设备上料台上的丝锥顶入磨沟设备,与磨沟设备加工丝锥的位置相匹配,与磨沟设备固定连接;

10.磨沟设备出料槽,设置在磨沟设备加工丝锥的位置正下方,呈斜坡状用于将丝锥自动出料,与磨沟设备固定连接。

11.使用本实用新型的装置时,将至少一个丝锥码入步进送料槽内,码入多个时或者自动放入时,从贴近磨沟设备上料台侧的步进送料槽往远离侧依次放入。

12.步进送料槽能够通过一次传递一格的方式将步进送料槽内的丝锥运输至磨沟设备上料台上并由磨沟设备上料台将丝锥传递入磨沟设备内。

13.当磨沟设备内有丝锥加工完毕时,卡盘回松开磨沟设备上料台进入时会将卡盘上的丝锥顶下,并由磨沟设备进锥顶尖将磨沟设备上料台上的丝锥顶入卡盘内,磨沟设备上料台复位并等待下一轮动作。

14.作为优选,所述的磨沟设备上料台,包括:

15.底台,设置在步进送料槽靠近磨沟设备入口门侧下方,用于将丝锥送入磨沟设备;

16.承杆,至少两片均设置在底台上侧,承杆顶端面对磨沟设备入口门侧开设有缺口,

用于安置丝锥;

17.推杆,顶部有弯折,与底台铰接,铰接处设置有回弹装置,推杆与承杆配合形成安置位置用于安置丝锥。

18.推杆用于将卡盘内的丝锥顶下,因此在有丝锥安装在承杆上的情况时,推杆顶端的高度与承杆顶端高度一致,确保能够将同高度的丝锥顶下,而在承杆上的丝锥被安置入卡盘时,推杆能够在回弹装置的作用下往回收缩,使推杆的顶端高度小于承杆顶端高度,避免推杆在底台复位时把卡盘上的丝锥顶下或使卡盘被丝锥卡住。

19.作为优选,所述的上料台驱动装置,包括:

20.承台,设置在步进送料槽正下方,与步进送料槽固定连接,侧面开设有两个轴线平行且垂直高度相同的滑动孔,同侧面还开设有安装孔,安装孔轴线与滑动孔轴线平行;

21.限位杆,两个限位杆分别设置在两个滑动孔内,与承台滑动连接,与底台固定连接;

22.液压缸,设置在承台安装孔内,缸体与承台固定连接,活动端与底台固定连接;

23.抵接凸起,设置在承台与底台抵接面,与推杆铰接处上侧抵接,用于将推杆推至工作位置。

24.作为优选,所述的磨沟设备进锥顶尖的尾部设置有液压驱动缸。

25.作为优选,所述的磨沟设备出料槽底面呈多孔长板形,孔径小于丝锥直径;

26.磨沟设备出料槽与磨沟设备内部底面夹角在30度至45度内。

27.作为优选,所述的步进送料槽,包括:

28.物料槽,用于安置丝锥,内部等间距设置有直角梯形状物料齿;

29.输送板,设置在物料槽中间,顶部设置有直角梯形状物料齿,左侧开设有滑槽,右侧开设有减重孔;

30.带偏心槽形凸轮,凸轮与输送板相邻面为正面,凸轮正面设置有偏心槽;

31.连杆b,连杆b的第一端设置有滑块,滑块设置在输送板的滑槽内,第二端与物料槽铰接;

32.连杆a,第一端与连杆b中段铰接,第二端与带偏心槽形凸轮的背面铰接;

33.连杆e,成t字形,t字形第一端通过销轴与带偏心槽形凸轮的偏心槽滑动连接,t字形第二端与输送板底端铰接,t字形底端铰接有连杆d的第一端;

34.连杆c,第一端与输送板底端铰接,连杆c第二端与连杆d第二端铰接;

35.连杆d,第一端与连杆e的t字形底端铰接,第二端与连杆c的第二端铰接。

36.本实用新型的有益效果在于:磨沟机不具备自动卸载丝锥的功能时,本实用新型的装置能够自动卸载磨沟机卡盘上的丝锥;且本实用新型的上料装置具有缓冲区域减少工作人员操作数量,便于生产自动化中增加冗余区域。

附图说明

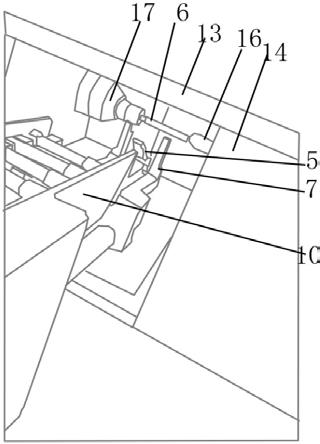

37.图1本实用新型的描边图;

38.图2本实用新型的磨沟设备上料台预备状态示意图;

39.图3本实用新型的磨沟设备上料台回收状态示意图;

40.图4本实用新型的磨沟设备上料台预备状态俯视示意图;

41.图5 本实用新型的步进送料槽驱动结构剖面示意图;

42.图6 本实用新型的步进送料槽驱动结构背剖面示意图;

43.图7 本实用新型的步进送料槽输送板顶端运动轨迹;

44.图中: 1、底台,2、液压缸,3、承台,4、限位杆,5、推杆,6、丝锥,7、承杆,8、物料槽的直角梯形状物料齿,9、输送板的直角梯形状物料齿,10、物料槽,11、输送板,12、抵接凸起,13、磨沟设备,14、磨沟设备入口门,15磨沟设备出料槽、,16、磨沟设备进锥顶尖,17、卡盘,20、带偏心槽形凸轮,21、滑块,22、连杆a,23、连杆b,24、连杆c,25、连杆d,26、连杆e。

具体实施方式

45.下面通过具体实施例,并结合附图,对本实用新型的技术方案作进一步的具体说明。

46.实施例1

47.如图1、图2、图3和图4所示,所述的丝锥磨沟同一定位布进上料装置,包括:

48.步进送料槽,设置在磨沟设备入口门14的前侧;

49.磨沟设备13上料台,设置在步进送料槽与磨沟设备入口门14之间,用于给磨沟设备13上料;

50.上料台驱动装置,设置在步进送料槽下方,与磨沟设备13上料台固定连接;

51.磨沟设备进锥顶尖16,设置在磨沟设备入口门14内,用于将磨沟设备13上料台上的丝锥6顶入磨沟设备13,与磨沟设备13加工丝锥6的位置相匹配,与磨沟设备13固定连接;

52.磨沟设备出料槽15,设置在磨沟设备13加工丝锥6的位置正下方,呈斜坡状用于将丝锥6自动出料,与磨沟设备13固定连接。

53.使用本实用新型的装置时,将至少一个丝锥6码入步进送料槽内,码入多个时或者自动放入时,从贴近磨沟设备13上料台侧的步进送料槽往远离侧依次放入。

54.步进送料槽能够通过一次传递一格的方式将步进送料槽内的丝锥6运输至磨沟设备13上料台上并由磨沟设备13上料台将丝锥6传递入磨沟设备13内。

55.当磨沟设备13内有丝锥6加工完毕时,卡盘17回松开磨沟设备13上料台进入时会将卡盘17上的丝锥6顶下,并由磨沟设备进锥顶尖16将磨沟设备13上料台上的丝锥6顶入卡盘17内,磨沟设备13上料台复位并等待下一轮动作。

56.所述的磨沟设备13上料台,包括:

57.底台1,设置在步进送料槽靠近磨沟设备入口门14侧下方,用于将丝锥6送入磨沟设备13;

58.承杆7,至少两片均设置在底台1上侧,承杆7顶端面对磨沟设备入口门14侧开设有缺口,用于安置丝锥6;

59.推杆5,顶部有弯折,与底台1铰接,铰接处设置有回弹装置,推杆5与承杆7配合形成安置位置用于安置丝锥6。

60.推杆5用于将卡盘17内的丝锥6顶下,因此在有丝锥6安装在承杆7上的情况时,推杆5顶端的高度与承杆7顶端高度一致,确保能够将同高度的丝锥6顶下,而在承杆7上的丝锥6被安置入卡盘17时,推杆5能够在回弹装置的作用下往回收缩,使推杆5的顶端高度小于承杆7顶端高度,避免推杆5在底台1复位时把卡盘17上的丝锥6顶下或使卡盘17被丝锥6卡

住。

61.所述的上料台驱动装置,包括:

62.承台3,设置在步进送料槽正下方,与步进送料槽固定连接,侧面开设有两个轴线平行且垂直高度相同的滑动孔,同侧面还开设有安装孔,安装孔轴线与滑动孔轴线平行;

63.限位杆4,两个限位杆4分别设置在两个滑动孔内,与承台3滑动连接,与底台1固定连接;

64.液压缸2,设置在承台3安装孔内,缸体与承台3固定连接,活动端与底台1固定连接;

65.抵接凸起12,设置在承台3与底台1抵接面,与推杆5铰接处上侧抵接,用于将推杆5推至工作位置。

66.所述的磨沟设备进锥顶尖16的尾部设置有液压驱动缸。

67.所述的磨沟设备出料槽15底面呈多孔长板形,孔径小于丝锥6直径;

68.磨沟设备出料槽15与磨沟设备13内部底面夹角在30度至45度内。

69.如图5、图6所示的步进送料槽,包括:

70.物料槽10,呈长槽形底部为通槽,顶部内侧等间距设置有直角梯形状物料齿用于安置丝锥6;

71.输送板11,设置在物料槽10中间,顶部设置有直角梯形状物料齿,输送板11的直角梯形状物料齿与物料槽10的直角梯形状物料齿配合工作;输送板11左侧开设有滑槽右侧开设有减重孔;

72.带偏心槽形凸轮20,凸轮与输送板11相邻面为正面,凸轮正面设置有偏心槽;

73.连杆b23,为折弯杆,中部弯折且弯折部分为前侧,连杆b23的第一端设置有滑块21,滑块21设置在输送板11的滑槽内,第二端与物料槽10铰接;

74.连杆a22,第一端与连杆b23中段弯折部分铰接,第二端与带偏心槽形凸轮20的背面铰接;

75.连杆e26,成t字形,t字形第一端通过销轴与带偏心槽形凸轮20的偏心槽滑动连接,t字形第二端与输送板11底端铰接,t字形底端铰接有连杆d25的第一端,t字形中间点与物料槽10铰接;

76.连杆c24,为折弯杆,弯折部分与连杆b23相同,弯折部分与物料槽10铰接,第一端与输送板11底端铰接,连杆c24第二端与连杆d25第二端铰接;

77.连杆d25,第一端与连杆e26的t字形底端铰接,第二端与连杆c24的第二端铰接。

78.带偏心槽形凸轮20逆时针旋转时,连杆e26由于中点固定,能够带动输送板11上下运动,并且在连杆d25的带动下,连杆e26带动连杆c24,一起驱动输送板11上下运动。

79.连杆b23的第一端被限定在输送板11滑槽内的滑块21上,当带偏心槽形凸轮20逆时针旋转时,在连杆a22的作用下,连杆b23将左右偏摆,由于连杆b23的第二端固定,因此连杆b23能够驱动输送板11左右运动,而连杆b23和连杆e26的组合驱动能够让输送板11顶部的运动轨迹如图7所示。

80.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明

将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1