水平旋转离心铸造磨球的模具装置的制作方法

1.本实用新型涉及一种铸造金属磨球的模具,尤其是一种可用于磨球铸造生产的水平旋转离心铸造磨球的模具装置。它属于机械类领域。

背景技术:

2.金属磨球是一种广泛用于冶金、矿山、建材等行业的抗磨耗材,每年的需求量很大。铸造磨球的材质一般有铬系、等温淬火球铁、白口铸铁等,铸造成形方式目前主要有金属型砂套铸造、树脂砂铸造、铁型覆砂铸造、消失模铸tfkp等,生产方式各有优势,但生产中都需要通过一定的冒口和浇道对磨球进行补缩,以获得组织致密的磨球,且铸球的铸型需局部或全部采用型砂成型。相对而言,磨球的心部组织会存在一定的疏松,铸造生产中因补缩冒口及浇道的存在,铁水的利用率相对不高,一般在80%左右甚至更低;且上述方式在实际生产中实现机械化、自动化生产的装备投入大。

3.铸球铸型有的需要采用射砂成型;有的采用实型铸造,通过上涂料、浇注采用抽真空等等。这些生产的过程控制都相对复杂。例如采用铁型覆砂铸造磨球,其工艺流程就包括:磨球模型的加热、磨球铁型内腔的覆砂造型、造型后对型腔的检查及浮砂的清除、上下铁型的合箱及紧固、浇注、凝固冷却、上下铁型的紧固松箱、上下铁型的开箱出铸件、对铁型射砂孔及铁型内腔残砂清理等,其中有些工序实现机械化、自动化比较困难,需投入大量的资金与装备。

4.如何提高铸造磨球的工艺出口率、很好地实现铸球生产的机械化、自动化水平,降低铸球生产成本、提高铸球内在质量,已成为铸球生产追求的主要目标。

技术实现要素:

5.本实用新型的目的在于克服现有技术中存在的上述不足,而提供一种整体结构设计简单合理,稳定可靠,大大简化铸球生产的工艺流程,提高铸造磨球的工艺出口率,提高铸造磨球的组织致密性,从面降低铸造磨球的生产成本,提高铸造磨球的质量的水平旋转离心铸造磨球的模具装置。

6.本实用新型解决上述问题所采用的技术方案是:该水平旋转离心铸造磨球的模具装置,包括多个合箱定位销、多个合箱定位销孔和多个合箱锁紧螺杆,其特征在于:还包括水平分型的磨球金属型上模和磨球金属型下模,所述磨球金属型上模和磨球金属型下模合箱后通过多个合箱锁紧螺杆锁紧;磨球金属型上模中设置有多个合箱定位销孔,金属型下模中设置有多个合箱定位销,该多个合箱定位销与多个合箱定位销孔相互匹配。

7.作为优选,本实用新型模具中各个磨球型腔布置在以模具中心为圆心的圆周线上;金属型铁水注入型腔呈圆周型,其底部为下沉式弧度布置。

8.作为优选,本实用新型还包括合箱锁紧通孔、合箱锁紧螺孔和合箱锁紧螺母,所述磨球金属型上模开有四个合箱锁紧通孔,磨球金属型下模开有四个合箱锁紧螺孔,该合箱锁紧通孔与合箱锁紧螺孔相互对应,通过合箱锁紧螺母与合箱锁紧螺杆配合固定。

9.作为优选,本实用新型所述磨球金属型上模的型腔包括设有磨球型腔上半球、金属液进入磨球型腔的磨球铁水注入口上半流道、金属型的铁水注入型腔上部和上模外圆边缘处的上凹楔边;

10.作为优选,本实用新型所述磨球金属型下模的型腔包括设有磨球型腔下半球、金属液进入磨球型腔的磨球铁水注入口下半流道、金属型的铁水注入型腔下部和下模外圆边缘处的上凸楔边;

11.作为优选,本实用新型还包括铁水注入腔卡口高度,该铁水注入腔卡口高度的位置为磨球半径+20毫米以内。

12.作为优选,本实用新型所述合箱定位销、合箱定位销孔和合箱锁紧螺杆均为四个。

13.作为优选,本实用新型离心铸造的离心线速度范围为20

‑

27米/秒。

14.作为优选,本实用新型所述磨球金属型上模、磨球金属型下模外圆上凹楔边、上凸楔边之间的间隙为0.15毫米。

15.作为优选,本实用新型金属液进入磨球型腔流道与磨球接触处的磨球铁水注入口为圆锥形,其最小直径与磨球的大小关联,100毫米磨球的磨球铁水注入口的最小直径尺寸为20毫米。

16.本实用新型与现有技术相比,具有以下优点和效果:1、整体结构设计简单合理,稳定可靠,通过对金属型模具离心旋转的方式,在离心力的作用下将铁水充满金属型的磨球型腔,并对磨球型腔中的铁水进行补缩,获得组织致密的磨球;2、大大简化了铸造磨球的生产工艺流程,易于实现铸球的机械化生产;3、提高了铸造磨球的工艺出品率,从而降低了铸造磨球生产成本;4、生产的磨球整体组织致密,大大提高了磨球的抗磨性能。

附图说明

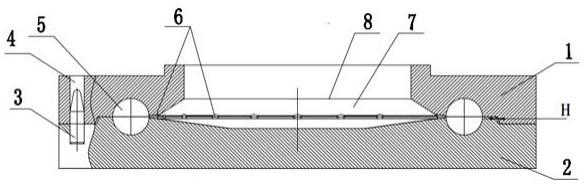

17.图1是本实用新型实施例水平旋转离心铸造金属型铸造磨球的模具结构示意图。

18.图2是本实用新型实施例磨球金属型上模的结构示意图。

19.图3是图2中a

‑

a的剖视结构示意图。

20.图4是本实用新型实施例磨球金属型下模的结构示意图。

21.图5是图4中b

‑

b的剖视结构示意图。

22.图6是本实用新型实施例金属型模具合箱结构示意图。

23.图7是本实用新型实施例水平旋转离心铸造磨球的生产过程示意图一。

24.图8是本实用新型实施例水平旋转离心铸造磨球的生产过程示意图二。

25.图9是本实用新型实施例水平旋转离心铸造磨球的生产过程示意图三。

26.图10是本实用新型实施例水平旋转离心铸造磨球的生产过程示意图四。

27.图11是本实用新型实施例水平旋转离心铸造磨球的生产过程示意图五。

28.图12是本实用新型实施例水平旋转离心铸造磨球的生产过程示意图六。

29.图13是本实用新型实施例水平旋转离心铸造磨球的生产过程示意图七。

30.图中:磨球金属型上模1,磨球金属型下模2,合箱定位销3,合箱定位销孔4,磨球型腔5,磨球铁水注入口6,金属型铁水注入型腔7,铁水注入腔卡口高度8,合箱锁紧螺杆9,合箱锁紧螺母10,合箱锁紧通孔11,合箱锁紧螺孔12,水平旋转离心机13,间隙h。

具体实施方式

31.下面结合附图并通过实施例对本实用新型作进一步的详细说明,以下实施例是对本实用新型的解释而本实用新型并不局限于以下实施例。

32.实施例。

33.参见图1至图13,本实施例水平旋转离心铸造磨球的模具装置包括合箱定位销3、合箱定位销孔4、合箱锁紧螺杆9、水平分型的磨球金属型上模1和磨球金属型下模2,磨球金属型上模1和磨球金属型下模2合箱后通过四个合箱锁紧螺杆9锁紧。

34.本实施例模具中各个磨球型腔5布置在以模具中心为圆心的圆周线上;金属型的铁水注入型腔7呈圆周型,其底部为下沉式弧度布置(防止铁水开始浇注时铁水飞溅)。

35.本实施例磨球金属型上模1的型腔包括设有磨球型腔5上半球、金属液进入磨球型腔5的磨球铁水注入口上半流道、金属型的铁水注入型腔上部和上模外圆边缘处的上凹楔边。

36.本实施例磨球金属型下模2的型腔包括设有磨球型腔5下半球、金属液进入磨球型腔5的磨球铁水注入口下半流道、金属型的铁水注入型腔下部和下模外圆边缘处的上凸楔边。

37.本实施例磨球金属型上模1中设置有四个合箱定位销孔4,金属型下模2中设置有四个合箱定位销3,该四个合箱定位销3与四个合箱定位销孔4相互匹配。

38.本实施例磨球金属型上模1开有四个合箱锁紧通孔11,磨球金属型下模2开有四个合箱锁紧螺孔12,该合箱锁紧通孔11与合箱锁紧螺孔12相互对应,通过合箱锁紧螺母10与合箱锁紧螺杆9配合固定;用于离心浇注、凝固冷却时的磨球金属型上模1和磨球金属型下模2的锁紧。

39.本实施例铁水注入腔卡口高度8的位置为磨球半径+20毫米以内;离心铸造的离心线速度范围20

‑

27米/秒;

40.本实施例磨球金属型上模1、磨球金属型下模2外圆上凹楔边、上凸楔边之间的间隙h为0.15毫米。

41.本实施例磨球型腔的铁水注入口6流道为圆锥型,直径100毫米磨球,圆锥的最小直径为20毫米左右。

42.本实施例水平旋转离心铸造磨球的模具的磨球成形的具体步骤如下:磨球金属型上模1合箱在水平旋转的离心装置上的磨球金属型下模2上,然后用合箱锁紧螺杆9将磨球金属型上模1、磨球金属型下模2锁紧;以防水平离心装置旋转开动后进行铁水浇注、及随后的铁水在磨球金属型上模1、磨球金属型下模2中进行凝固冷却过程中,铁水从磨球金属型上、下模的合型分型面中泄漏出来;

43.开动水平旋转离心机13的动力装置,使合箱锁紧后的磨球金属型上模1、磨球金属型下模2水平旋转起来,当磨球金属型上模1、磨球金属型下模2的磨球中心线速度达到22

‑

30米/秒后,将熔化的高温铁水定量注入合箱后的磨球金属型的中心部位金属液贮液型腔(金属型铁水注入型腔7),浇注过程中铁水高度不能超过铁水注入腔卡口高度8(参见图1);以防水平离心装置产生的离心力将铁水飞甩出来,造成安全隐患;

44.在水平旋转离心机13产生的离心力的作用下,磨球金属型的中心部位金属液贮液型腔(金属型铁水注入型腔7)中的铁水通过磨球金属型中的各个磨球的型腔流道(磨球铁

水注入口6)进入磨球金属型上模1、磨球金属型下模2中的各个磨球型腔,直至将各个磨球型腔5全部充满,随后的铁水凝固冷却过程中,水平旋转离心机13一直保持旋转,在此产生的离心力作用下,磨球金属型上模1、磨球金属型下模2中的金属液贮液型腔(金属型铁水注入型腔7)的剩余铁水以一定的压力对磨球型腔中的铁水持续进行补缩,使磨球金属型的磨球组织致密,消除磨球铸造生产中因铁水冷却、凝固收缩造成磨球内部的缩松、缩孔缺陷,待磨球金属型中各个磨球型腔中的磨球铁水完全凝固后,断开用于磨球浇注生产用的水平离心旋转装置的电机电源,使水平离心装置逐渐停止水平旋转,待水平旋转停止后,松开并取下磨球金属型上模1、磨球金属型下模2的合箱锁紧螺杆9,打开磨球金属型上模1,将磨球金属型上模1吊离磨球金属型下模2,然后可将磨球从磨球金属型下模2中取走,就完成一次磨球的成形生产。

45.本实施例工作原理:金属磨球的铸造一般采用重力铸造的方式成形,即在重力条件下,金属液通过铸型的浇注系统进入,充满磨球铸型型腔,在随后的凝固冷却过程中,可以通过铸型浇注系统中的冒口对磨球型腔5中的铁水进行液态和凝固收缩进行补缩,最终获得合格的磨球铸件。

46.本实施例铸造磨球的成形方式与普通重力铸造成形方式完全不同,金属液浇入水平旋转的模具的铁水注入型腔中,在旋转离心力的作用下,铁水注入型腔中的铁水通过磨球型腔5的磨球铁水注入口6,进入磨球型腔5,在随后的凝固冷却过程中,金属液在离心力的作用下,铁水不断地挤向磨球型腔5,从而在铁水凝固冷却过程中不断地对磨球型腔5中的铁水进行补缩,铁水在离心力作用下的补缩效果远远优于重力条件下的补缩效果,且铁水的利用率也远远高于重力铸造,可大大提高磨球铸造生产的工艺出品率。生产出的磨球内在的整体致密性也远优于重力铸造的磨球,磨球抗磨机械性能更优越,磨球使用中的寿命就更长。

47.本实施例通过离心铸造的工艺方式,在金属型铸型的外圈(以模具中心为圆心的圆周线)布置形成多个磨球的型腔,磨球型腔5通过小通道(磨球铁水注入口6)与金属型内圈(金属型铁水注入型腔7)相通,形成铁水进入磨球型腔5的通道。当铁水浇注进入金属型内圈后,在离心力的作用下,铁水不断地挤入磨球型腔5,直至充满磨球型腔5,并对进入磨球型腔5的铁水不断地进行补缩,直至冷却最终形成致密的磨球。

48.本实施例开发的全新铸造磨球方式,可以大大简化铸球生产的工艺流程,提高铸造磨球的工艺出口率,提高铸造磨球的组织致密性,从面降低铸造磨球的生产成本,提高铸造磨球的质量。

49.通过上述阐述,本领域的技术人员已能实施。

50.此外,需要说明的是,本说明书中所描述的具体实施例,其零、部件的形状、所取名称等可以不同,本说明书中所描述的以上内容仅仅是对本实用新型结构所作的举例说明。凡依据本实用新型专利构思所述的构造、特征及原理所做的等效变化或者简单变化,均包括于本实用新型专利的保护范围内。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1