一种基于多腔连续耐磨流体搅拌的浸出釜及物料浸出系统的制作方法

1.本实用新型涉及冶金工艺设备,具体涉及一种基于多腔连续耐磨流体搅拌的浸出釜及物料浸出系统。

背景技术:

2.浸出釜广泛用于湿法冶金中,如钴镍精矿浸出、镍铁合金、低冰镍、高冰镍的浸出、锌精矿浸出、黑桐泥的浸出、废杂铜粉的湿法浸出等,其具有能耗低,浸出率高,易于工程化应用,对环境无污染等优点,但目前浸出釜存在自动化程度不高,高压氧浸采用钛复合板材质,釜体不耐磨、磨耗损较大,氧压与温度受限,搅拌效果不够好,而且制造及工艺成本较高。

技术实现要素:

3.本实用新型的目的在于克服现有技术中存在的上述不足,而提供一种结构设计合理的一种基于多腔连续耐磨流体搅拌的浸出釜。

4.本实用新型解决上述问题所采用的技术方案是:一种基于多腔连续耐磨流体搅拌的浸出釜,包括釜体,所述的釜体的上端设置有循环出口,所述的釜体的下部位设置有循环进口,所述的循环进口对应的腔体内排布设置有多孔透气陶瓷或喷嘴群,所述的釜体的两端分别设置进液口和出液口。

5.进一步的:所述的釜体的下部位两侧的循环出口呈倾斜向上设置,釜体的底部的循环出口成竖直向上设置。

6.进一步的:所述的釜体内铺设有耐酸碱的耐磨刚玉砖。

7.进一步的:所述的釜体内采用多组钛板贴覆耐磨刚玉砖构的墙体使得分割为多组舱体,相邻的舱体上侧连通,每组舱体的对应位置分别设置有循环进口以及循环出口。

8.进一步的:所述的釜体的侧面设置有一组人孔。

9.进一步的:所述的釜体集成设置有搅拌组件,所述的搅拌组件包括气体循环管道、气体压缩机,所述的气体循环管道两端分别连接釜体顶部的循环出口以及底部的循环进口,所述的气体压缩机设置在气体循环管道上。

10.进一步的:所述的搅拌组件的还包括液体循环管道、泵体以及旋流分级器,所述的液体循环管道一端底部的循环进口,液体循环管道的另一端连接循环出口并延伸至釜底,所述的泵体以及旋流分级器分别设置在液体循环管道上,液体循环管道与旋流分级器的清液输出端口连通。

11.进一步的:所述的釜体还集成设置有隔仓换热器,所述的隔仓换热器设置在旋流分级器后端的液体循环管道上。

12.一种采用上述浸出釜的物料浸出系统,包括物料槽、进料泵、进口换热器、进口加热器、浸出釜、出料旋流分级器、出料换热器以及闪蒸器,所述的物料槽、进料泵、进口换热器、进口加热器、浸出釜、出料旋流分级器、出料换热器以及闪蒸器依次连接。

13.本实用新型与现有技术相比,具有以下优点和效果:本实用新型采用釜体内搅拌采用闭路气体/液体搅拌,气体采用在上部抽出气体经压缩机加压后直接打入釜底的方式进行,液体采用在中上部抽出液体经旋流分级后清液从釜底喷出的方式进行,充分利用气体/液体的动能,且搅拌过程中大大加强了传质过程,搅拌效果好,反应均匀。本实用新型采用换热采用进料换热器与进料加热器,充分利用排料热量预热进料物料;隔仓换热采用外罩循环泵组、旋流分级器和换热器;可避免颗粒对换热器的磨损,且为整套换热系统外置,维修更换方便,可实现不停机维修更换。

附图说明

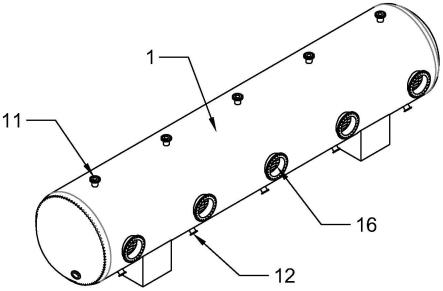

14.图1是本实用新型实施例浸出釜的结构示意图。

15.图2是本实用新型实施例浸出釜的侧面视图。

16.图3是本实用新型实施例浸出釜的内部纵向剖面示意图。

17.图4是本实用新型实施例浸出釜的内部横向剖面示意图。

18.图5是本实用新型实施例浸出釜的气体搅拌组件结构示意图。

19.图6是本实用新型实施例浸出釜的液体搅拌结构示意图。

20.图7是本实用新型实施例浸出釜的液体搅拌换热结构示意图。

21.图8是本实用新型实施例物料浸出系统工艺设备示意图。

22.附图编号:

23.釜体1,耐磨刚玉砖2,墙体3,循环出口11,循环进口12,多孔透气陶瓷13,进液口14,出液口15,人孔16,气体循环管道17,气体压缩机18,液体循环管道19,泵体20,旋流分级器21,隔仓换热器22,物料槽41,进料泵 42,进口换热器43,进口加热器44,出料旋流分级器45,出料换热器46,闪蒸器47。

具体实施方式

24.下面结合附图并通过实施例对本实用新型作进一步的详细说明,以下实施例是对本实用新型的解释而本实用新型并不局限于以下实施例。

25.实施例1:

26.参见图1-图6,本实施例一种基于多腔连续耐磨流体搅拌的浸出釜,包括釜体1,所述的釜体1的上端设置有循环出口11,所述的釜体1的下部位设置有循环进口12,所述的循环进口12对应的腔体内排布设置有多孔透气陶瓷13,所述的釜体1的两端分别设置进液口14和出液口15,所述的釜体1内铺设有耐酸碱的耐磨刚玉砖2,使得具有良好的耐磨,耐酸耐腐蚀性能,同时也方便维修维护,局部更换,所述的釜体1内采用多组耐磨刚玉砖2构的墙体3使得分割为多组舱体,相邻的舱体上侧连通,所述的釜体1的侧面设置有一组人孔 16。

27.基于上述釜体1结构特征,所述的釜体1集成设置有搅拌组件,所述的搅拌组件包括气体循环管道17、气体压缩机18,所述的气体循环管道17两端分别连接釜体1顶部的循环出口11以及底部的循环进口12,所述的气体压缩机 18设置在气体循环管道17上,通过连接气体压缩机18由釜体1上部分至釜体 1下部分底部进行循环导气,其中由于循环进口12对应的腔体内排布设置有多孔透气陶瓷13,使得使气体分布均匀,本实施例中所述的搅拌组件的还包括液体循环管道19、泵体20以及旋流分级器21,所述的液体循环管道19一端底部

的循环进口12,液体循环管道19的另一端连接循环出口11并延伸至釜底,所述的泵体20以及旋流分级器21分别设置在液体循环管道19上,液体循环管道19与旋流分级器21的清液输出端口连通。本结构使得将腔体内的液体进过旋流分级器21进行固液分离,将清液导入釜体1底部多孔透气陶瓷13进行液体搅拌,其中所述的釜体1还集成设置有隔仓换热器22,所述的隔仓换热器 22设置在旋流分级器21后端的液体循环管道19上,本结构中充分利用气体/ 液体的动能,搅拌效果好,反应均匀,相比传统的氧压浸出,气体分散性好,本设备系统特别适用于物料颗粒较大且较难进一步破碎的超硬矿物或者韧性矿物,适应颗粒粒度可到1-5mm(常规加压釜要求粒度大于400目,即<74微米),特别适用于超硬物料,避免了搅拌桨和盘管的磨损,采用气/液搅拌特别适用于超重大密度物料。

28.实施例2:

29.参见图1-图8,本实施例一种所述的浸出釜的物料浸出系统,包括物料槽 41、进料泵42、进口换热器43、进口加热器44、浸出釜、出料旋流分级器45、出料换热器46以及闪蒸器47,所述的物料槽41、进料泵42、进口换热器43、进口加热器44、浸出釜、出料旋流分级器45、出料换热器46以及闪蒸器47 依次连接。本系统中系相比在釜体1上集成设置加热盘以及冷却部件,避免了釜体1内部磨损厉害,导致寿命有限,使得维修维护工程量较大,外置则有效解决了维修维护工程量大的问题,本成套的物料浸出工艺系统如图8所示,物料由泵体20经由换热器以及加热器进入釜体1,在经过上述的闭路气体/液体搅拌后,出口进入旋流分级器21进行固液分离,清液在经过换热器加热进入闪蒸器47得到液体物料,

30.本说明书中所描述的以上内容仅仅是对本实用新型所作的举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本实用新型说明书的内容或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1