一种保护浇注整体中间包盖的制作方法

1.本实用新型属于炼钢连铸技术领域,尤其涉及一种保护浇注整体中间包盖。

背景技术:

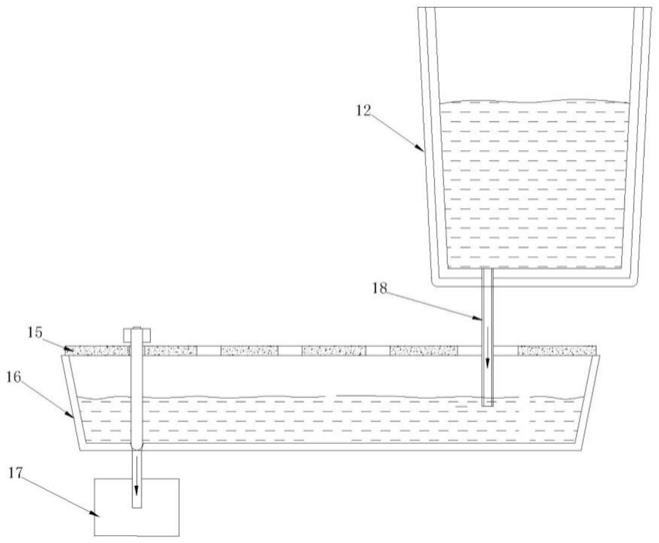

2.连铸是炼钢生产的一个重要环节,目前常规的连铸技术是将冶炼好的钢水从钢包经钢包下部的长水口送入中间包内,再经结晶器后形成钢坯。中间包上部盖有中间包盖用于保温,钢包下部的长水口用于控制钢水流向,保护钢水,防止钢水接触空气氧化(图1所示包括钢包长水口18)。

3.在生产实际操作中,长水口的安装,更换是非常复杂,需要机械臂辅助进行,而且钢包长水口的寿命短,在一次连续浇注过程中,需要多次更换,存在安全隐患。

4.通过上述分析,现有技术存在的问题及缺陷为:

5.现有技术钢包长水口和中包盖是两个部件,在生产实际操作中钢包长水口寿命短,在一个中间包浇次浇钢过程中要多次更换,需要机械臂操作,非常复杂,易出事故,更换钢包长水口存在安全隐患。另外多次更换钢包长水口,对降低吨钢耐材消耗不利。

技术实现要素:

6.针对现有技术存在的问题,本实用新型提供了一种保护浇注整体中间包盖。

7.本实用新型是这样实现的,一种保护浇注整体中间包盖,所述整体中间包盖接钢孔部位安装有保护罩,所述保护罩顶部设置有密封圈。

8.进一步,所述保护罩包括钢壳;所述钢壳内部包覆轻质保温层;所述轻质保温层内部包覆工作层耐火浇注料层;所述钢壳外部四周环绕有吹氩管。

9.进一步,所述吹氩管终端设有连接气源的便捷接口。

10.所述整体中间包盖15有多种样式(列举了图5

‑

图7样式),其外形根据中间包样式来进行设计。

11.进一步,所述整体中间包盖15包括钢结构、锚固件和耐火材料,所述钢结构包括外框钢架和连接在所述外框钢架内部的连接钢件,所述钢结构和所述耐火材料整体浇注成型,所述钢结构的外框钢架轮廓与所盖中间包包口的形状一致,所述整体中间包盖15外框架内连接钢件纵向连接钢板11和横向连接钢管10焊接成"井"字形结构。

12.本实用新型所具备的优点及积极效果为:

13.本实用新型利用保护罩替代钢包下部的长水口来进行保护浇注,保护罩安装在整体中包盖的接钢孔部位上,本实用新型保护浇注整体中间包盖由整体中间包盖、保护罩、密封圈组成。保护罩安装在整体中间包盖接钢孔部位,保护罩四周设有吹氩管,密封圈布置在保护罩顶部。浇钢时,钢包水口落在密封圈上,开始浇钢时,开启吹氩管控制开关,使保护罩内充满氩气,对钢流进行保护,防止钢水氧化。

14.本实用新型技术特点是利用保护罩替代钢包下部的长水口来进行保护浇注,保护罩安装在整体中包盖的接钢孔部位,保护罩寿命长,在一个中包连铸浇注过程中不需要进

行更换,同时可取消更换长水口的机械臂装置,消除了更换长水口的安全隐患。另外取消了钢包长水口,减去了钢包长水口的消耗,降低吨钢生产成本。

附图说明

15.图1是常规连铸过程示意图。

16.图2是本实用新型实施例提供的保护浇注整体中间包盖连铸过程示意图。

17.图3是本实用新型实施例提供的保护浇注整体中间包盖示意图。

18.图4是本实用新型实施例提供的保护罩结构图。

19.图5是本实用新型实施例提供的整体中间包盖样式一示意图。

20.图6是本实用新型实施例提供的整体中间包盖样式二示意图。

21.图7是本实用新型实施例提供的整体中间包盖样式三示意图。

22.图1

‑

图7中:1、钢结构;2、耐火材料;3、测温孔;4、流钢孔;5、烘烤孔;6、接钢孔;7、吹氩管道;8、吊耳;9、锚固件;10、横向连接钢管;11、纵向连接钢板;12、钢包;13、密封圈;14、保护罩;14

‑

1、钢壳;14

‑

2、吹氩管;14

‑

3、轻质保温层;14

‑

4、工作层耐火浇注料层;15、整体中间包盖;16、中间包;17、结晶器;18、钢包长水口。

具体实施方式

23.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

24.针对现有技术存在的问题,本实用新型提供了一种保护浇注整体中间包盖15,下面结合附图对本实用新型作详细的描述。

25.如图2

‑

图7所示,本实用新型提供的保护浇注整体中间包盖由密封圈13、保护罩14、整体中间包盖15(包括:1、钢结构;2、耐火材料;3、测温孔;4、流钢孔;5、烘烤;6、接钢孔;7、吹氩管道;8、吊耳;9、锚固件;10、横向连接钢管;11、纵向连接钢板;如图5,图6,图7等各样式)组成。

26.所述的密封圈13,由耐火纤维制成,耐火度≥1790℃。

27.保护罩14(如图4所示)由钢壳14

‑

1、轻质保温层14

‑

3、工作层耐火浇注料层14

‑

4、钢板外围的吹氩管14

‑

2组成。

28.吹氩管14

‑

2使用无缝钢管制作,与保护罩14内空间开孔相连通,吹氩管终端设有连接气源的便捷接口。

29.所述保护罩14安装在整体中间包盖15接钢孔部位,保护罩14四周设有吹氩管,密封圈13布置在保护罩上端。

30.所述整体中间包盖15包括钢结构、锚固件和耐火材料,所述钢结构包括外框钢架和连接在所述外框钢架内部的连接钢件,所述钢结构和所述耐火材料整体浇注成型,所述钢结构的外框钢架轮廓与所盖中间包包口的形状一致。

31.所述整体中间包盖外框架内连接钢件纵向连接钢板11和横向连接钢管10焊接成"井"字形结构。

32.整体中间包盖15下面为中间包16,所述中间包16在结晶器17上。

33.所述整体中间包盖15(图5

‑

图7)接钢孔位置不同,与密封圈13、保护罩14可组合出不同的外形形式,体现该实用新型产品多样性。

34.本实用新型提供的保护浇注整体中间包盖,适用于板坯、方坯等各型号连铸机的中间包。

35.本实用新型具体实施过程如下:

36.整体中间包盖为整体大跨度中间包盖(图5,图6,图7样式),由钢结构和耐火浇注料构成;

37.保护罩由钢板、轻质保温层、工作层耐火浇注料层、吹氩管组成,钢板外围的吹氩管使用无缝钢管制作,与保护罩内空间开孔相连通,吹氩管终端设有连接气源的便捷接口;

38.密封圈由耐火纤维制成,耐火度≥1790℃,密封圈主要作用是保证钢包底部与保护罩紧密贴合,同时也起到缓冲作用。

39.保护罩用耐火浇注料指标如下:

40.al2o3%:≥50%,110℃

×

24h体积密度:≥2.3g/cm3。

41.110℃

×

24h抗折强度:≥8mpa,110℃

×

24h耐压强度:≥50mpa。

42.1400℃

×

3h抗折强度:≥10mpa,1400℃

×

3h耐压强度:≥60mpa。

43.浇钢时,钢包水口落在密封圈13上,开始浇钢时,开启吹氩管控制开关,使保护罩内充满氩气,对钢流进行保护,防止钢水氧化。

44.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1