一种风扇叶钗压铸模具的制作方法

一种风扇叶钗压铸模具

【技术领域】

1.本实用新型涉及一种风扇叶钗压铸模具。

背景技术:

2.叶钗主要用于连接扇叶和风扇电机,叶钗采用大多采用铝合金或锌合金压铸而成,现有的模具的排气孔设计的不是很合理,造成叶钗内气孔较多,并且模具在压铸时经常炸料,而使得渣包部位处全部都是飞料,对材料造成了浪费。

3.本实用新型正是基于上述不足研发而产生的。

技术实现要素:

4.本实用新型目的是克服了现有技术的不足,提供一种能够减少渣包部位飞料的风扇叶钗压铸模具。

5.本实用新型是通过以下技术方案实现的:

6.一种风扇叶钗压铸模具,包括相互配合的定模1和动模2,所述的定模1包括由右向左依次设置的静模座板11、静模框12和设于静模框12内的静模芯13,所述的动模2包括由左向右依次设置的动模座板21、动模框22和设于动模框22内的动模芯23,所述的动模芯23上设有第一成型腔411,且所述的静模芯13上设有与第一成型腔411配合而压铸成型叶钗3的第二成型腔412,所述的动模芯23上还设有与第一成型腔411连通且供金属液体进入第一成型腔411和第二成型腔412内的进浇流道42,所述的动模芯23与静模芯13之间还围成有多个与第二成型腔412连通的渣包腔47,所述的渣包腔47的边缘与动模芯23外边缘的最短距离l的范围为25mm

‑

30mm,且所述的动模芯23与静模芯13之间还围成有多个向模具外排气的排气槽5,所述的排气槽5的一端与外界大气连通,且另一端与渣包腔47连通。

7.所述的排气槽5包括纵向设置并且一端与渣包腔47连通的第一排气段51和横向设置并与第一排气段51另一端连通的第二排气段52。

8.所述的排气槽5还包括纵向设置并与第二排气段52一端连通的第三排气段53,所述的第三排气段53的另一端与大气连通。

9.所述的第一排气段51的深度为0.5mm,所述的第二排气段52的深度为0.3mm,所述的第三排气段53的深度为0.15mm,所述的第一排气段51和第二排气段52上的底面和侧面的连接处为圆角。

10.所述的定模1上设有与静模芯13上的第二成型腔412连通的浇注口43,每个所述的第一成型腔411与浇注口43之间均设有能供金属液体横向流动的横流道44,所述的浇注口43的下部设有直径逐渐增大的锥形口431,所述的动模框22和动模芯23上连接有能够插入至锥形口431内的分流锥45,所述的分流锥45插入在锥形口431的中部高度位置处,而使得在压铸成型时锥形口431的上端和分流锥45之间能够形成缓流腔46,所述的进浇流道42位于缓流腔46和横流道44之间且用于将二者连通。

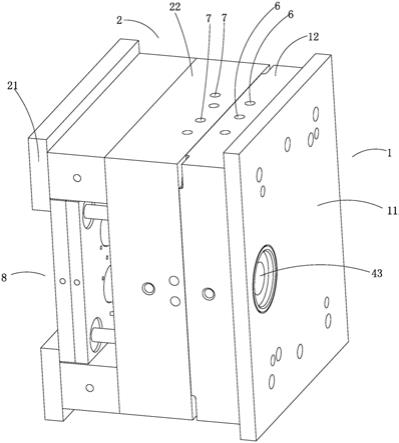

11.所述的锥形口431的上端高于第二成型腔412,且所述的分流锥45高于第二成型腔

412,每个所述的进浇流道42由分流锥45上从侧面内凹的凹槽与浇注口43的侧壁配合而形成。

12.所述的渣包腔47与第一成型腔411和第二成型腔412之间还形成有能将第一成型腔411、第二成型腔412和渣包腔47连通的溢口48,所述的动模芯23上且位于溢口48处设有向下倾斜的斜滑面481。

13.所述的静模框12和静模芯13还设有多个横向设置的第一冷却流道6。

14.所述的动模框22和动模芯23上设有多个横向设置的第二冷却流道7。

15.所述的动模2上还设有顶出机构8,所述的顶出机构8包括推板81和设于推板81上的顶杆固定板82,所述的顶杆固定板82上还设有多个顶针821,所述的推板81与动模框22之间设有引导杆结构9。

16.与现有技术相比,本实用新型有如下优点:本实用新型在使用时,首先将定模和动模分别安装至机器上,然后将定模和动模合模,此时动模芯上的第一成型腔和静模芯上的第二成型腔相互紧贴,金属溶液通过进浇流道进入至第一成型腔后逐渐将第一成型腔和第二成型腔填满,从而使得叶钗在第一成型腔和第二成型腔内成型,并且在金属溶液进入第一成型腔和第二成型腔时会将第一成型腔和第二成型腔内的杂质和空气压入渣包腔内,空气能够通过排气槽从渣包腔排出至模具外,部分金属液体留在渣包腔内形成渣包,本实用新型风扇叶钗压铸模具将渣包腔的位置从距离动模芯侧边12mm

‑

15mm调节至25mm

‑

30mm,而使得渣包腔与第一成型腔和第二成型腔位置更靠近,从而保证渣包腔具有足够的封胶位,并且将气道延长了,就有足够的排气空间将第一成型腔和第二成型腔内的空气排出,避免了渣包腔由于封胶位不足而产生飞料,从而造成材料的浪费。

【附图说明】

17.图1是本实用新型风扇叶钗压铸模具的立体图;

18.图2是本实用新型风扇叶钗压铸模具的平面图;

19.图3是图2中a区域的放大图;

20.图4是图2中b

‑

b方向的剖视放大图;

21.图5是本实用新型风扇叶钗压铸模具中动模的立体图;

22.图6是图5中c区域的放大图;

23.图7是本实用新型风扇叶钗压铸模具的剖视图之一;

24.图8是本实用新型风扇叶钗压铸模具的剖视图之二;

25.图9是本实用新型风扇叶钗压铸模具的剖视图之三;

26.图10是本实用新型风扇叶钗压铸模具的剖视图之四;

27.图11是本风扇叶钗模具压铸成型的叶钗的示意图。

28.图12是具有飞料的叶钗成型时的示意图。

【具体实施方式】

29.下面结合附图对本实用新型作进一步描述:

30.如图1至12所示,本实用新型提供一种风扇叶钗压铸模具,包括相互配合的定模1和动模2,所述的定模1包括由右向左依次设置的静模座板11、静模框12和设于静模框12内

的静模芯13,所述的动模2包括由左向右依次设置的动模座板21、动模框22和设于动模框22内的动模芯23,所述的动模芯23上设有第一成型腔411,且所述的静模芯13上设有与第一成型腔411配合而压铸成型叶钗3的第二成型腔412,所述的动模芯23上还设有与第一成型腔411连通且供金属液体进入第一成型腔411和第二成型腔412内的进浇流道42,所述的动模芯23与静模芯13之间还围成有多个与第二成型腔412连通的渣包腔47,所述的渣包腔47的边缘与动模芯23外边缘的最短距离l的范围为25mm

‑

30mm,且所述的动模芯23与静模芯13之间还围成有多个向模具外排气的排气槽5,所述的排气槽5的一端与外界大气连通,且另一端与渣包腔47连通。本实用新型在使用时,首先将定模1和动模2分别安装至机器上,然后将定模1和动模2合模,此时动模芯23上的第一成型腔411和静模芯13上的第二成型腔412相互紧贴,金属溶液通过进浇流道42进入至第一成型腔411后逐渐将第一成型腔411和第二成型腔412填满,从而使得叶钗3在第一成型腔411和第二成型腔412内成型,并且在金属溶液进入第一成型腔411和第二成型腔412时会将第一成型腔411和第二成型腔412内的杂质和空气压入渣包腔47内,空气能够通过排气槽5排出至模具外,部分金属液体留在渣包腔47内形成渣包901,本实用新型风扇叶钗压铸模具将渣包腔47的位置从距离动模芯23侧边12mm

‑

15mm调节至25mm

‑

30mm,而使得渣包腔47与第一成型腔411和第二成型腔412位置更靠近,从而保证渣包腔47具有足够的封胶位,并且将气道延长了,就有足够的排气空间将第一成型腔411和第二成型腔412内的空气排出,避免了渣包腔47由于封胶位不足而产生飞料902,从而造成材料的浪费。所述的飞料902呈薄片状且围绕在叶钗头部和渣包901上。

31.如图3至4所示,所述的排气槽5包括纵向设置并且一端与渣包腔47连通的第一排气段51和横向设置并与第一排气段51另一端连通的第二排气段52。所述的排气槽5还包括纵向设置并与第二排气段52一端连通的第三排气段53,所述的第三排气段53的另一端与大气连通。所述的第一排气段51的深度为0.5mm,所述的第二排气段52的深度为0.3mm,所述的第三排气段53的深度为0.15mm,所述的第一排气段51和第二排气段52上的底面和侧面的连接处为圆角。排气槽5采用分段式的设计,并且第一排气段51和第二排气段52上的侧边连接处为圆角,能够保障在第一排气段51和第二排气段52上的底面和侧面的连接处不会存留有空气,排气槽5内不会堵料,从而保证叶钗的品质。

32.如图7至8所示,所述的定模1上设有与静模芯13上的第二成型腔412连通的浇注口43,每个所述的第一成型腔411与浇注口43之间均设有能供金属液体横向流动的横流道44,所述的浇注口43的下部设有直径逐渐增大的锥形口431,所述的动模框22和动模芯23上连接有能够插入至锥形口431内的分流锥45,所述的分流锥45插入在锥形口431的中部高度位置处,而使得在压铸成型时锥形口431的上端和分流锥45之间能够形成缓流腔46,所述的进浇流道42位于缓流腔46和横流道44之间且用于将二者连通。压铸的金属液体进入至浇注口43后在分流锥45处的缓流腔46分别通过进浇流道42缓慢的流动至横流道44后将金属液体送入至第一成型腔411后逐渐将第一成型腔411和第二成型腔412填满,从而将叶钗3压铸成型。

33.如图7至8所示,所述的锥形口431的上端高于第二成型腔412,且所述的分流锥45高于第二成型腔412,每个所述的进浇流道42由分流锥45上从侧面内凹的凹槽与浇注口43的侧壁配合而形成。进浇流道42通过分流锥45上内凹的凹槽将金属液体的流速降低,而使得金属液体流动时不会包裹第一成型腔411和第二成型腔412内残留的空气而使得叶钗3成

型不饱和,产生气泡。

34.如图2至6所示,所述的渣包腔47与第一成型腔411和第二成型腔412之间还形成有能将第一成型腔411、第二成型腔412和渣包腔47连通的溢口48,所述的动模芯23上且位于溢口48处设有向下倾斜的斜滑面481。金属液体在进入至第一成型腔411和第二成型腔412内逐渐将空气和上次残留的物质通过溢口48挤压至渣包腔47内,空气能够通过排气槽5排出,而使得第一成型腔411和第二成型腔412内能够的金属液体能够打的更饱满。动模芯23上且位于溢口48处设有向下倾斜的斜滑面481,便于金属液体滑入渣包腔47内,将渣包腔47内的空气通过排气槽5排出。

35.如图9所示,所述的静模框12和静模芯13还设有多个横向设置的第一冷却流道6。第一冷却流道6用于为静模芯13降温。

36.如图10所示,所述的动模框22和动模芯23上设有多个横向设置的第二冷却流道7。第二冷却流道7用于为动模芯23降温。

37.如图7至8所示,所述的动模2上还设有顶出机构8,所述的顶出机构8包括推板81和设于推板81上的顶杆固定板82,所述的推板81与动模框22之间设有引导杆结构9,所述的顶杆固定板82上还设有多个顶针821。推板81受到顶推后推动顶杆固定板82移动而使得多个顶针821将渣包腔47内的渣包、叶钗3和进浇流道42内的余料同时顶压处模。引导杆结构9为设于推板81和动模框22之间的引导柱和引导孔。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1