一种耐热钢排气歧管负压压铸装置的浇注结构的制作方法

1.本实用新型涉及浇注模具,更具体地说,它涉及一种耐热钢排气歧管负压压铸装置的浇注结构。

背景技术:

2.发动机排气歧管作为汽车的重要零部件,是典型的薄壁复杂铸件。目前,为提高铸件的铸件成品率,对于耐热钢排气歧管的铸造通常采用负压压铸的工艺铸造,即铸型装入铸箱后,直接将钢液通过压力压入铸型内。但是,由于耐热钢材质的凝固收缩大、钢液流动性差,铸造工艺性能差,铸箱不做进一步处理,铸件易产生气孔、夹渣、缩孔缩松等铸造缺陷,导致铸件难以成型,从而造成铸件成品率低下的问题。因此,亟需研发设计一种新的耐热钢排气歧管负压压铸装置的浇注结构。

技术实现要素:

3.本实用新型要解决的技术问题是针对现有技术的上述不足,提供一种耐热钢排气歧管负压压铸装置的浇注结构,能够便于对铸型形成负压,有效提高铸件成品率。

4.本实用新型的技术方案是这样的:一种耐热钢排气歧管负压压铸装置的浇注结构,包括砂型,所述的砂型内形成有排气歧管铸件的铸型,还包括铸箱,所述的砂型安装在铸箱内,且所述的铸箱与砂型之间填充有钢丸,所述的铸箱顶部设有用于将其内部的气体抽出的抽气装置,所述的铸箱底部设有与铸型连通的浇杯。

5.作为进一步地改进,所述的砂型内靠近浇杯的一端设有将浇杯与铸型连通的浇道,所述的浇道为上下两端窄、中间宽的腔体。

6.进一步地,所述的浇杯内设有金属液通道,所述的金属液通道为上窄下宽的锥形腔体,且所述金属液通道上端与下端的截面积比为1:4。

7.进一步地,所述的浇杯下端内设有锥形孔。

8.进一步地,所述的浇杯通过螺钉与铸箱连接。

9.进一步地,所述的抽气装置包括压盖和抽气管,所述的压盖压合在铸箱顶部,所述抽气管的一端与铸箱连通,另一端与抽气泵连通,所述的抽气管上设有抽气阀。

10.有益效果

11.本实用新型与现有技术相比,具有以下优点:

12.1、本实用新型的浇注结构,通过在铸箱与砂型之间填充钢丸,支撑砂型,并在铸箱顶部设置抽气装置,在压铸前,可通过抽气装置对铸箱内进行抽气,使铸箱内形成负压环境,从而能够便于对铸型形成负压,使得压铸充型过程中产生的气体及时排出,防止铸型内存在憋气、铸件冷隔、浇不足等问题,有效提高铸件成品率,保证铸件的质量。

13.2、本实用新型的浇注结构,通过将浇杯内的浇道设计为上下两端窄、中间宽的腔体,能够保持这个位置钢液更多的热量,不凝固,然后通过浇杯底部的压铸压力补充铸件的凝固补缩,进一步提高铸件质量。

附图说明

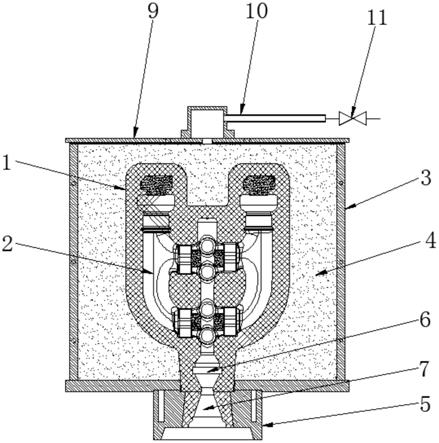

14.图1为本实用新型的结构示意图;

15.图2为本实用新型中浇杯的结构放大示意图。

16.其中:1

‑

砂型、2

‑

铸型、3

‑

铸箱、4

‑

钢丸、5

‑

浇杯、6

‑

浇道、7

‑

金属液通道、8

‑

锥形孔、9

‑

压盖、10

‑

抽气管、11

‑

抽气阀。

具体实施方式

17.下面结合附图中的具体实施例对本实用新型做进一步的说明。

18.参阅图1

‑

2,本实用新型的一种耐热钢排气歧管负压压铸装置的浇注结构,包括砂型1,在砂型1内形成有排气歧管铸件的铸型2,其中,砂型1包括外壳和内流道芯,外壳由两个对称的壳体组成,利用壳型模具在热芯盒机上制作砂型1,然后按照工艺要求上好涂料、烘烤,再把内流道芯装至外壳内,外壳的两个壳体拼接面涂上铸造粘合剂,并组装在一起形成铸型2,该浇注结构还包括铸箱3,铸箱3为顶部开口的箱体,砂型1安装在铸箱3内,且铸箱3与砂型1之间填充有钢丸4,起到支撑砂型1的作用,同时钢丸4之间的缝隙较大,便于后续抽气的气体流通,以及在压铸过程中为废气排出提供容纳空间,在铸箱3顶部设有用于将其内部的气体抽出的抽气装置,可对铸箱3内部形成负压环境,在铸箱3底部设有与铸型2连通的浇杯5,方便与炉体连接。

19.本实用新型的浇注结构,通过在铸箱3与砂型1之间填充钢丸4,支撑砂型 1,并在铸箱3顶部设置抽气装置,在压铸前,可通过抽气装置对铸箱3内进行抽气,使铸箱3内形成负压环境,从而能够便于对铸型2形成负压,使得压铸充型过程中产生的气体及时排出,防止铸型2内存在憋气、铸件冷隔、浇不足等问题,有效提高铸件成品率,保证铸件的质量。

20.优选的,在砂型1内靠近浇杯5的一端设有将浇杯5与铸型2连通的浇道6,方便钢液压入铸型2中,且浇道6为上下两端窄、中间宽的腔体,能够保持这个位置钢液更多的热量,不凝固,然后通过浇杯5底部的压铸压力补充铸件的凝固补缩,进一步提高铸件质量。

21.优选的,在浇杯5内设有金属液通道7,该金属液通道7可将炉体的铸口与浇道6连通,从而将钢液压入铸型2中,该金属液通道7为上窄下宽的锥形腔体,且金属液通道7上端与下端的截面积比为1:4,方便控制凝固时间。

22.优选的,在浇杯5下端内设有锥形孔8,方便浇杯5卡合在炉体的铸口上。

23.优选的,浇杯5通过螺钉与铸箱3连接,方便拆装维护。

24.优选的,抽气装置包括压盖9和抽气管10,其中,压盖9压合在铸箱3顶部,具体的,压盖9可通过液压缸带动升降,并压合在铸箱3顶部,操作更为方便,抽气管10的一端与铸箱3连通,另一端与抽气泵连通,具体的,在砂型 1正上方的压盖9上开设多个透气孔,透气孔上方的压盖9上安装有汇流管,抽气管10与汇流管连通,在抽气时,可以实现对铸箱3不同位置的抽气,快速完成抽气的同时,使得砂型1外围的气流压力较为均匀、平衡,在抽气管10上设有抽气阀11,便于控制抽气。

25.以上所述的仅是本实用新型的优选实施方式,应当指出对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些都不会影响本实用新型实施的效果和专利的实用性。

技术特征:

1.一种耐热钢排气歧管负压压铸装置的浇注结构,包括砂型(1),所述的砂型(1)内形成有排气歧管铸件的铸型(2),其特征在于,还包括铸箱(3),所述的砂型(1)安装在铸箱(3)内,且所述的铸箱(3)与砂型(1)之间填充有钢丸(4),所述的铸箱(3)顶部设有用于将其内部的气体抽出的抽气装置,所述的铸箱(3)底部设有与铸型(2)连通的浇杯(5)。2.根据权利要求1所述的一种耐热钢排气歧管负压压铸装置的浇注结构,其特征在于,所述的砂型(1)内靠近浇杯(5)的一端设有将浇杯(5)与铸型(2)连通的浇道(6),所述的浇道(6)为上下两端窄、中间宽的腔体。3.根据权利要求2所述的一种耐热钢排气歧管负压压铸装置的浇注结构,其特征在于,所述的浇杯(5)内设有金属液通道(7),所述的金属液通道(7)为上窄下宽的锥形腔体,且所述金属液通道(7)上端与下端的截面积比为1:4。4.根据权利要求1所述的一种耐热钢排气歧管负压压铸装置的浇注结构,其特征在于,所述的浇杯(5)下端内设有锥形孔(8)。5.根据权利要求1所述的一种耐热钢排气歧管负压压铸装置的浇注结构,其特征在于,所述的浇杯(5)通过螺钉与铸箱(3)连接。6.根据权利要求1

‑

5中任意一项所述的一种耐热钢排气歧管负压压铸装置的浇注结构,其特征在于,所述的抽气装置包括压盖(9)和抽气管(10),所述的压盖(9)压合在铸箱(3)顶部,所述抽气管(10)的一端与铸箱(3)连通,另一端与抽气泵连通,所述的抽气管(10)上设有抽气阀(11)。

技术总结

本实用新型公开了一种耐热钢排气歧管负压压铸装置的浇注结构,属于浇注模具领域,解决现有浇注模具钢液直接压入铸型中而导致铸件成品率低下的问题。该浇注结构包括砂型,所述的砂型内形成有排气歧管铸件的铸型,还包括铸箱,所述的砂型安装在铸箱内,且所述的铸箱与砂型之间填充有钢丸,所述的铸箱顶部设有用于将其内部的气体抽出的抽气装置,所述的铸箱底部设有与铸型连通的浇杯。本实用新型的耐热钢排气歧管负压压铸装置的浇注结构,能够便于对铸型形成负压,有效提高铸件成品率。有效提高铸件成品率。有效提高铸件成品率。

技术研发人员:何海平 姚荣中 黎扩

受保护的技术使用者:广西科创新材料股份有限公司

技术研发日:2021.07.02

技术公布日:2021/12/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1