一种多晶元减薄工艺处理系统的制作方法

1.本实用新型涉及晶元生产技术领域,尤其涉及一种多晶元减薄工艺处理系统。

背景技术:

2.单晶硅片是由纯度极高的单晶硅制成,是一种具有基本完整的点阵结构的晶体,单晶硅圆片也成为晶元,是生产集成电路所用的载体,在集成电路的生产过程中起着至关重要的作用。在晶元硅片的使用过程中,有时需要对晶元表面进行减薄处理。然而,现有市场上的晶元减薄机只能加工单一尺寸的晶元,浪费资源增加了运营的成本,为此我们提出一种多晶元减薄工艺处理系统来解决以上问题。

技术实现要素:

3.本实用新型的目的是为了解决现有技术中存在现有市场上的晶元减薄机只能加工单一尺寸的晶元,浪费资源增加了运营的成本的缺点,而提出的一种多晶元减薄工艺处理系统。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.设计一种多晶元减薄工艺处理系统,包括机架、多轴研磨机器人和研磨工位,所述机架内固定有调节电机,所述调节电机的输出端固定有调节环,所述研磨工位包括第一工件座、第二工件座和第三工件座,所述第一工件座、第二工件座和第三工件座自内而外依次套接设置,所述第一工件座、第二工件座和第三工件座的外壁均设有限位环,所述机架、第二工件座和第三工件座的内壁均设有与限位环相匹配的限位槽,所述第一工件座、第二工件座和第三工件座的底部分别通过滑轨转动连接设有与其相匹配的第一调节座、第二调节座和第三调节座,所述第一调节座、第二调节座和第三调节座自内而外依次套接设置,所述第一调节座、第二调节座和第三调节座的底部设有调节槽,所述调节槽为弧形槽结构,所述调节槽与调节环同轴设置,所述调节环顶部设有对接凹槽,所述第一工件座、第二工件座的外壁设有外花键,所述第二工件座、第三工件座的内壁设有与外花键相匹配的内花键,所述机架顶部固定有驱动电机,所述驱动电机的输出端固定有驱动齿轮,所述第三工件座的外壁设有与驱动齿轮相啮合的从动齿轮。

6.进一步的,所述多轴研磨机器人的输出端固定有研磨头和真空吸盘。

7.进一步的,所述机架顶部对称设有两个所述研磨工位,所述机架一侧设有中转工位。

8.进一步的,所述限位槽的厚度大于限位环厚度,所述限位槽与限位环的厚度差为晶元载体厚度,所述对接凹槽的槽深等于晶元载体厚度,所述调节环上设有多个对接凹槽,所述对接凹槽为弧形槽结构,多个所述对接凹槽的弧长分别与第一调节座、第二调节座和第三调节座底部的调节槽的弧长相匹配。

9.进一步的,所述第一工件座、第二工件座和第三工件座的顶部内侧均固定设有保护胶圈。

10.本实用新型提出的一种多晶元减薄工艺处理系统,有益效果在于:本实用新型通过带有一调节座、第二工件座、第二调节座、第三工件座、第三调节座的研磨工位与带有对接凹槽的调节环间的相互配合,在使用时可根据不同尺寸的待减薄晶元调节研磨工位的工位槽深度,如需中等尺寸的工位槽深度,只需通过调节电机驱动调节环旋转一定角度,使与第三调节座底部调节槽相匹配的对接凹槽与其对合,此时第一工件座和第二工件座在重力作用下移,在限位环、限位槽的限位作用下,下移一个晶元载体的厚度,此时对接凹槽与调节槽的槽壁相贴合,在驱动电机的驱动下带动第三工件座旋转,利用外花键带动第一工件座和第二工件座同步旋转,结合多轴研磨机器人进行晶元的研磨作业,本实用新型可适配不同型号尺寸晶元的减薄作业,相比与传统的晶云减薄机,可实现一机多用,调节便捷,工作效率高,适配性强,具有市场前景,适合推广。

附图说明

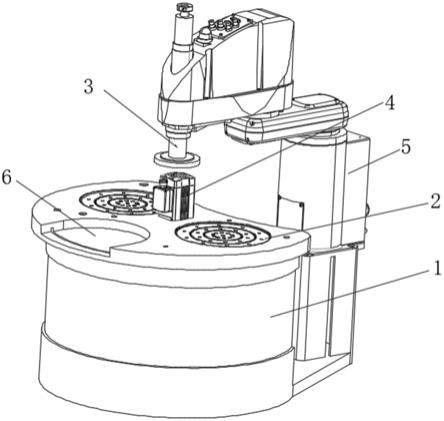

11.图1为本实用新型提出的一种多晶元减薄工艺处理系统的正面结构示意图;

12.图2为本实用新型提出的一种多晶元减薄工艺处理系统的背面结构示意图;

13.图3为本实用新型提出的一种多晶元减薄工艺处理系统的剖面结构示意图;

14.图4为本实用新型中提出的研磨工位底部结构示意图;

15.图5为本实用新型中提出的研磨工位爆炸结构示意图;

16.图6为本实用新型中提出的调节环的结构示意图。

17.图中:机架1、研磨工位2、限位环201、限位槽202、滑轨203、调节槽204、从动齿轮205、外花键206、保护胶圈207、第一工件座21、第一调节座211、第二工件座22、第二调节座221、第三工件座23、第三调节座231、研磨头3、驱动电机4、驱动齿轮41、多轴研磨机器人5、中转工位6、真空吸盘7、调节电机8、调节环9、对接凹槽91。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

19.参照图1-6,一种多晶元减薄工艺处理系统,包括机架1、多轴研磨机器人5和研磨工位2,机架1内固定有调节电机8,调节电机8的输出端固定有调节环9,研磨工位2包括第一工件座21、第二工件座22和第三工件座23,第一工件座21、第二工件座22和第三工件座23自内而外依次套接设置,第一工件座21、第二工件座22和第三工件座23的外壁均设有限位环201,机架1、第二工件座22和第三工件座23的内壁均设有与限位环201相匹配的限位槽202,第一工件座21、第二工件座22和第三工件座23的底部分别通过滑轨203转动连接设有与其相匹配的第一调节座211、第二调节座221和第三调节座231,第一调节座211、第二调节座221和第三调节座231自内而外依次套接设置,第一调节座211、第二调节座221和第三调节座231的底部设有调节槽204,调节槽204为弧形槽结构,调节槽204与调节环9同轴设置,调节环9顶部设有对接凹槽91,第一工件座21、第二工件座22的外壁设有外花键206,第二工件座22、第三工件座23的内壁设有与外花键206相匹配的内花键,机架1顶部固定有驱动电机4,驱动电机4的输出端固定有驱动齿轮41,第三工件座23的外壁设有与驱动齿轮41相啮合

的从动齿轮205。

20.限位槽202的厚度大于限位环201厚度,限位槽202与限位环201的厚度差为晶元载体厚度,对接凹槽91的槽深等于晶元载体厚度,调节环9上设有多个对接凹槽91,对接凹槽91为弧形槽结构,多个对接凹槽91的弧长分别与第一调节座211、第二调节座221和第三调节座231底部的调节槽204的弧长相匹配,第一工件座21、第二工件座22和第三工件座23的顶部内侧均固定设有保护胶圈207,通过保护胶圈207的设置,能有效保护晶元边侧,提升了良品率。

21.多轴研磨机器人5的输出端固定有研磨头3和真空吸盘7,机架1顶部对称设有两个研磨工位2,机架1一侧设有中转工位6,结合真空吸盘7和研磨头3的使用,可利用多轴研磨机器人5在研磨完毕后,通过真空吸盘7将加工完毕的晶元吸附转移至中转工位6,或从中转工位6吸附待加工晶元安装至研磨工位2内,自动化程度高,有效提升了工作效率。

22.本实用新型通过带有一调节座211、第二工件座22、第二调节座221、第三工件座23、第三调节座231的研磨工位2与带有对接凹槽91的调节环9间的相互配合,在使用时可根据不同尺寸的待减薄晶元调节研磨工位2的工位槽深度,如需中等尺寸的工位槽深度,只需通过调节电机8驱动调节环9旋转一定角度,使与第三调节座231底部调节槽204相匹配的对接凹槽91与其对合,此时第一工件座21和第二工件座22在重力作用下移,在限位环201、限位槽202的限位作用下,下移一个晶元载体的厚度,此时对接凹槽91与调节槽204的槽壁相贴合,在驱动电机4的驱动下带动第三工件座23旋转,利用外花键206带动第一工件座21和第二工件座22同步旋转,结合多轴研磨机器人5进行晶元的研磨作业,本实用新型可适配不同型号尺寸晶元的减薄作业,相比与传统的晶云减薄机,可实现一机多用,调节便捷,工作效率高,适配性强,具有市场前景,适合推广。

23.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1