一种锅类自动加蜡系统的制作方法

1.本实用新型涉及不锈钢锅抛光工序相关设备技术领域,尤其涉及一种锅类自动加蜡系统。

背景技术:

2.不锈钢制品进行抛光时,为了保证抛光效果,需要在抛光的同时添加适量的抛光蜡。传统方式主要有两种:第一是添加水蜡(浓度在30%以下的抛光蜡),使用压力桶产生压力将水蜡供应至喷枪,再由喷枪将水蜡喷射至产品与抛光轮打磨时贴合的位置。水蜡虽然使用简单,并容易实现自动化,但也存在缺陷:一是由于浓度比较低,抛光质量相对较差;二是由于抛光轮高速旋转,喷射出来的蜡很难粘附在抛光轮上,且由于需要覆盖整件产品,蜡枪需要距离产品较远的位置(超过30cm),所以,通常大部分的抛光蜡要么被抛光轮甩飞,要么被蜡枪直接喷飞到其它地方,浪费严重,造成抛光耗材成果高。第二是添加固体蜡,使用固体蜡棒将蜡贴上抛光轮,利用高速旋转的抛光轮将蜡棒磨削并融熔在抛光轮里面。使用固体蜡方式,抛光蜡利用率高及抛光质量好,但由于蜡棒需要贴合抛光轮,由于抛光轮高速旋转且存在磨损,使得加蜡的装置复杂、成本高昂。且由于蜡棒长度通常不超过50cm,需要频繁更换,增加了人力成果。

技术实现要素:

3.本实用新型的目的是克服上述现有技术的不足,提供一种锅类自动加蜡系统。

4.本实用新型是通过以下技术方案来实现的:一种锅类自动加蜡系统,包括控制系统以及由控制系统控制的储蜡罐、压力装置、加蜡装置、外接气源;所述储蜡罐内储存有膏状抛光蜡,所述压力装置分别与所述储蜡罐、所述加蜡装置连接,并将膏状抛光蜡从所述储蜡罐输送至所述加蜡装置内;所述外接气源分别与所述储蜡罐、所述加蜡装置连接;所述加蜡装置对准待抛光的锅类产品。

5.本装置利用浓度较高的膏状抛光蜡替代水蜡或固体蜡,提升抛光效果,通过压力装置及加蜡装置,将膏状抛光蜡直接喷在产品上,避免高速旋转的抛光轮将蜡飞走,避免水蜡的喷洒不均及浪费的问题;外接气源可提供一定的气压,使膏状抛光蜡顺利供应至压力装置,外接气源可为加蜡装置提供喷涂力。

6.所述储蜡罐包括罐身和盖合罐身的罐盖,所述罐身设有加蜡口、用于控制加蜡口开闭的第一阀门、第一出蜡口、用于控制第一出蜡口开闭的第二阀门;所述罐盖设有第一进气口、第一安全阀和用于检测储蜡罐内膏状抛光蜡储存情况的第一料位检测机构,所述第一进气口与所述外接气源连接,所述罐身与所述罐盖通过锁扣安装;所述控制系统包括plc控制器、由plc控制器控制的气动电磁阀、以及第三调节阀;所述加蜡装置通过管路依次连接所述气动电磁阀、第三调节阀后与外接气源连接。加蜡口,用于添加膏状抛光蜡,第一阀门可用来控制加蜡口的开闭。第一出蜡口作为膏状抛光蜡流出的通道,通过管路连接压力装置,第二阀门用来控制第二出蜡口开闭。第一进气口连接外接气源,用来给储蜡罐提供一

定的压力,使膏状抛光蜡可以顺利供应至压力装置。第一安全阀作为安全装置,当储蜡罐内压力过大时进行泄压保护。

7.所述第一料位检测机构包括第一上料位传感器、第一下料位传感器,所述第一上料位传感器、第一下料位传感器固定连接在所述罐盖上,其下端深入所述罐身内,所述第一上料位传感器下端的高度高于所述第一下料位传感器下端的高度;所述罐身与所述罐盖安装连接处设有第一密封圈;所述储蜡罐还包括第一调节阀、搅拌机、第一手动球阀;所述搅拌机、第一手动球阀分别安装在所述罐盖上,所述搅拌机转动轴上设有搅拌桨,所述搅拌桨位于所述储蜡罐内;所述第一出蜡口通过所述第一调节阀与所述外接气源连接。第一上料位传感器、第一下料位传感器的配合,用来检测储蜡罐内的膏状抛光蜡是否加满或用完。第一密封圈的设置,可保证储蜡罐内密闭性。搅拌机及搅拌桨的设置,可对膏状抛光蜡混合均匀,有利于提高喷涂质量。

8.所述压力装置为压力桶,所述压力桶包括桶身和盖合桶身的桶盖;所述桶身设有第二出蜡口和用于控制第二出蜡口开闭的第三阀门,所述第二出蜡口外安装有一气动三通阀,所述气动三通阀的口分别与所述储蜡罐第一出蜡口、所述压力桶第二出蜡口、所述加蜡装置连接;所述桶盖设有第二进气口、第二安全阀、第二调节阀和用于检测压力桶内膏状抛光蜡储存情况的第二料位检测机构,所述第二进气口与所述外接气源连接;所述桶身与所述桶盖通过锁扣安装;所述第二调节阀一端与所述第二进气口连接,其另一端接入所述第三调节阀与外接气源之间管路,外接气源包括正压气源与负压气源,正压气源与负压气源通过所述控制系统控制切换。正压气源与负压气源,可使压力桶内保持正压或负压。第二安全阀作为安全装置,当压力桶内压力过大时进行泄压保护。

9.所述第二料位检测机构包括第二上料位传感器、第二下料位传感器,所述第二上料位传感器、第二下料位传感器固定连接在所述桶盖上,其下端深入所述桶身内,所述第二上料位传感器下端的高度高于所述第二下料位传感器下端的高度;所述桶身与所述桶盖安装连接处设有第二密封圈;所述桶盖还设有气动球阀;所述第一出蜡口与所述气动三通阀之间的管路依次连接有第二手动球阀、第一过滤阀、第一单向阀、第三手动球阀,所述第一单向阀的出口指向所述气动三通阀;所述气动三通阀与所述加蜡装置之间的管路上设有第二单向阀,所述第二单向阀出口指向所述加蜡装置。第二上料位传感器、第二下料位传感器的配合,用来检测压力桶内的膏状抛光蜡是否加满或用完。第二密封圈的设置,可保证压力桶内密闭性。

10.所述压力装置为螺杆泵,所述螺杆泵包括螺杆泵本体、由所述plc控制器控制并用于控制螺杆泵本体的第一伺服电机、第三单向阀、背压阀;所述螺杆泵本体进口与所述储蜡罐第一出蜡口通过管路连接;所述第一出蜡口与所述螺杆泵本体进口之间的管路依次连接有第四手动球阀、第二过滤阀、第四单向阀、第五手动球阀,所述第四单向阀的出口指向所述螺杆泵本体进口;所述螺杆泵本体出口通过所述第三单向阀与所述加蜡装置连接,所述第三单向阀出口指向所述加蜡装置;所述储蜡罐还设有第五单向阀,所述背压阀一端连接在所述第三单向阀与所述加蜡装置之间的管路上,其另一端与所述第五单向阀相连,所述第五单向阀的出口指向储蜡罐。通过第一伺服电机输出额定的扭矩和转速,保持膏状抛光蜡输出压力稳定,如管路压力过大或加蜡装置堵塞情况,背压阀自动打开,回流至储蜡罐中,并报警停机检修。

11.所述加蜡装置包括自动喷枪、用于安装及固定自动喷枪的固定支架、用于驱动固定支架升降的升降装置;所述升降装置包括传动机构、滚珠丝杆组件、由plc控制器控制的第二伺服电机、以及由所述滚珠丝杆组件控制而实现升降功能的导向承载模组;所述固定支架包括喷枪固定座和调整臂,所述自动喷枪安装在所述调整臂上端,所述调整臂下端可旋转安装在所述喷枪固定座上,所述喷枪固定座安装在所述导向承载模组上,所述传动机构分别与所述第二伺服电机、所述滚珠丝杆组件连接,并由所述第二伺服电机驱动而带动所述滚珠丝杆组件运转,所述导向承载模组由所述滚珠丝杆组件带动而实现升降;所述自动喷枪的进料口与所述压力装置连接,所述自动喷枪的气体进口与所述气动电磁阀连接。加蜡装置通过第二伺服电机执行plc控制器程序命令,完成喷涂动作,并可根据产品不同高度、不同形状控制喷涂速度调整膏状抛光蜡覆盖量。

12.与现有技术对比,本实用新型的优点在于:

13.1、全自动化系统控制:各工位点出现缺料自动补给,与产线联动实现全自动化控制,耗材总量及工作情况数据化收集,无人值守,节省人力劳动;

14.2、定量喷蜡:可有效精准控制喷蜡量,节省材料成本;

15.3、喷涂均匀:喷涂面积覆盖均匀,喷涂角度与覆盖范围可调,可针对异型锅或者各种边角等特殊产品,有效提升产品质量稳定性;

16.4、喷涂效率高:伺服电机搭配的升降装置,提高喷涂动作响应和速度,提高产线节拍;针对膏蜡的高粘度易结块的特性,采用定制喷蜡枪喷头,使膏蜡得在喷涂中很好颗粒化覆盖至产品上,通过程序控制升降装置和电磁阀的工作时间,确保定量及喷涂均匀性,提高效率。

17.5、设备体积小:设备工作位体积小并可灵活调节,可直接安装在产线设备上,节省占地面积;采用紧凑的结构方式,使喷涂可以更靠近产品,并不干涉设备的正常运作。

附图说明

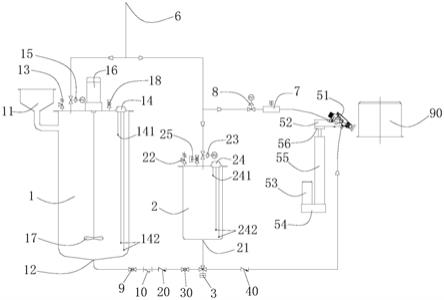

18.图1为本实用新型实施例1的结构示意图;

19.图2为本实用新型实施例1加蜡装置的结构示意图

20.图3为本实用新型实施例2的结构示意图。

21.图中附图标记含义:1、储蜡罐;11、加蜡口;12、第一出蜡口;13、第一安全阀;14、第一料位检测机构;141、第一上料位传感器;142、第一下料位传感器;15、第一调节阀;16、搅拌机;17、搅拌桨;18、第一手动球阀;19、第五单向阀;2、压力桶;21、第二出蜡口;22、第二安全阀;23、第二调节阀;24、第二料位检测机构;241、第二上料位传感器;242、第二下料位传感器;25、气动球阀;3、气动三通阀;4、螺杆泵;41、螺杆泵本体;42、第一伺服电机;43、第三单向阀;44、背压阀;51、自动喷枪;52、固定支架;53、第二伺服电机;54、传动机构;55、滚珠丝杆组件;56、导向承载模组;6、外接气源;7、气动电磁阀;8、第三调节阀;9、第二手动球阀;10、第一过滤阀;20、第一单向阀;30、第三手动球阀;40、第二单向阀;50、第四手动球阀;60、第二过滤阀;70、第四单向阀;80、第五手动球阀;90、待抛光的锅类产品。

具体实施方式

22.下面结合附图和具体实施方式对本实用新型的内容做进一步详细说明。

23.实施例1

24.参阅图1及图2,为一种锅类自动加蜡系统,包括控制系统以及由控制系统控制的储蜡罐1、压力装置、加蜡装置、外接气源6;储蜡罐1内储存有膏状抛光蜡,压力装置分别与储蜡罐1、加蜡装置连接,并将膏状抛光蜡从储蜡罐1输送至加蜡装置内;外接气源6分别与储蜡罐1、加蜡装置连接;加蜡装置对准待抛光的锅类产品90。

25.本装置利用浓度较高的膏状抛光蜡替代水蜡或固体蜡,提升抛光效果,通过压力装置及加蜡装置,将膏状抛光蜡直接喷在产品上,避免高速旋转的抛光轮将蜡飞走,避免水蜡的喷洒不均及浪费的问题;外接气源6可提供一定的气压,使膏状抛光蜡顺利供应至压力装置,外接气源6可为加蜡装置提供喷涂力。

26.储蜡罐1包括罐身和盖合罐身的罐盖,罐身设有加蜡口11、用于控制加蜡口11开闭的第一阀门、第一出蜡口12、用于控制第一出蜡口12开闭的第二阀门;罐盖设有第一进气口、第一安全阀13和用于检测储蜡罐1内膏状抛光蜡储存情况的第一料位检测机构14,第一进气口与外接气源6连接,罐身与罐盖通过锁扣安装;控制系统包括plc控制器、由plc控制器控制的气动电磁阀7、以及第三调节阀8;加蜡装置通过管路依次连接气动电磁阀7、第三调节阀8后与外接气源6连接。加蜡口11,用于添加膏状抛光蜡,第一阀门可用来控制加蜡口11的开闭。第一出蜡口12作为膏状抛光蜡流出的通道,通过管路连接压力装置,第二阀门用来控制第二出蜡口21开闭。加蜡口11用来添加膏状抛光蜡,第一阀门可控制加蜡口11开闭,实现加蜡或密闭实现保压功能。第一进气口连接外接气源6,用来给储蜡罐1提供一定的压力,使膏状抛光蜡可以顺利供应至压力装置。第一安全阀13作为安全装置,当储蜡罐1内压力过大时进行泄压保护。

27.第一料位检测机构14包括第一上料位传感器141、第一下料位传感器142,第一上料位传感器141、第一下料位传感器142固定连接在罐盖上,其下端深入罐身内,第一上料位传感器141下端的高度高于第一下料位传感器142下端的高度;罐身与罐盖安装连接处设有第一密封圈;储蜡罐1还包括第一调节阀15、搅拌机16、第一手动球阀18;搅拌机16、第一手动球阀18分别安装在罐盖上,搅拌机16转动轴上设有搅拌桨17,搅拌桨17位于储蜡罐1内;第一出蜡口12通过第一调节阀15与外接气源6连接。第一上料位传感器141、第一下料位传感器142的配合,用来检测储蜡罐1内的膏状抛光蜡是否加满或用完。第一密封圈的设置,可保证储蜡罐1内密闭性。搅拌机16及搅拌桨17的设置,可对膏状抛光蜡混合均匀,有利于提高喷涂质量。搅拌机16由plc控制器检测及控制运行。

28.压力装置为压力桶2,压力桶2包括桶身和盖合桶身的桶盖;桶身设有第二出蜡口21和用于控制第二出蜡口21开闭的第三阀门,第二出蜡口21外安装有一气动三通阀3,气动三通阀3的口分别与储蜡罐1第一出蜡口12、压力桶2第二出蜡口21、加蜡装置连接;桶盖设有第二进气口、第二安全阀22、第二调节阀23和用于检测压力桶2内膏状抛光蜡储存情况的第二料位检测机构24,第二进气口与外接气源6连接;桶身与桶盖通过锁扣安装;第二调节阀23一端与第二进气口连接,其另一端接入第三调节阀8与外接气源6之间管路,外接气源6包括正压气源与负压气源,正压气源与负压气源通过控制系统控制切换。正压气源与负压气源,可使压力桶2内保持正压或负压。第二安全阀22作为安全装置,当压力桶2内压力过大时进行泄压保护。

29.第二料位检测机构24包括第二上料位传感器241、第二下料位传感器242,第二上

料位传感器241、第二下料位传感器242固定连接在桶盖上,其下端深入桶身内,第二上料位传感器241下端的高度高于第二下料位传感器242下端的高度;桶身与桶盖安装连接处设有第二密封圈;桶盖还设有气动球阀25;第一出蜡口12与气动三通阀3之间的管路依次连接有第二手动球阀9、第一过滤阀10、第一单向阀20、第三手动球阀30,第一单向阀20的出口指向气动三通阀3;气动三通阀3与加蜡装置之间的管路上设有第二单向阀40,第二单向阀40出口指向加蜡装置。第二上料位传感器241、第二下料位传感器242的配合,用来检测压力桶2内的膏状抛光蜡是否加满或用完。第二密封圈的设置,可保证压力桶2内密闭性。

30.加蜡装置包括自动喷枪51、用于安装及固定自动喷枪51的固定支架52、用于驱动固定支架52升降的升降装置;升降装置包括传动机构54、滚珠丝杆组件55、由plc控制器控制的第二伺服电机53、以及由滚珠丝杆组件55控制而实现升降功能的导向承载模组56;固定支架52包括喷枪固定座和调整臂,自动喷枪51安装在调整臂上端,调整臂下端可旋转安装在喷枪固定座上,喷枪固定座安装在导向承载模组56上,传动机构54分别与第二伺服电机53、滚珠丝杆组件55连接,并由第二伺服电机53驱动而带动滚珠丝杆组件55运转,导向承载模组56由滚珠丝杆组件55带动而实现升降;自动喷枪51的进料口与压力装置连接,自动喷枪51的气体进口与气动电磁阀7连接。加蜡装置通过第二伺服电机53执行plc控制器程序命令,完成喷涂动作,并可根据产品不同高度、不同形状控制喷涂速度调整膏状抛光蜡覆盖量。本实施例的升降装置中,传动机构54可选择同步轮与同步带,滚珠丝杆组件55由丝杆、安装在丝杆上的导向螺母,丝杆两端的定位板,丝杆通过传动机构54的同步轮、同步带与第二伺服电机53实现联动,这都是常规技术,因此没展开具体分析。导向承载模组56为用于安装喷枪固定座的平台结构,与滚珠丝杆组件55中的螺母连接在一起并随滚珠丝杆转动而实现升降功能。

31.实施例2

32.参阅图3,为另一种锅类自动加蜡系统,实施例2与实施例1的区别之处在于:压力装置为螺杆泵4,螺杆泵4包括螺杆泵本体41、由plc控制器控制并用于控制螺杆泵本体41的第一伺服电机42、第三单向阀43、背压阀44;螺杆泵本体41进口与储蜡罐1第一出蜡口12通过管路连接;第一出蜡口12与螺杆泵本体41进口之间的管路依次连接有第四手动球阀50、第二过滤阀60、第四单向阀70、第五手动球阀80,第四单向阀70的出口指向螺杆泵本体41进口;螺杆泵本体41出口通过第三单向阀43与加蜡装置连接,第三单向阀43出口指向加蜡装置;储蜡罐1还设有第五单向阀19,背压阀44一端连接在第三单向阀43与所述加蜡装置之间的管路上,其另一端与所述第五单向阀19相连,第五单向阀19的出口指向储蜡罐1。通过第一伺服电机42输出额定的扭矩和转速,保持膏状抛光蜡输出压力稳定,如管路压力过大或加蜡装置堵塞情况,背压阀44自动打开,回流至储蜡罐1中,并报警停机检修。

33.本实施例中,自动喷枪51属于市购产品,为现有技术,在喷涂领域较为常见,因此不对喷枪详细结构进行展开分析。自动喷枪51可选购:明丽wa-101-zp陶瓷喷涂用自动喷枪51、明丽wa-200-zp陶瓷喷涂用自动喷枪51、明丽lpa-200低压自动喷枪51、明丽lpa-101低压自动喷枪51或日本技术荣陈wa-101自动喷枪51往复机流水线喷枪(有多个型号可供选购)。自动喷枪51包括进料口、雾化接气口、喷枪开关接气口,进料口与压力桶2或螺杆泵4连接,喷枪开关接气口通过气动电磁阀7与外接气源6连接,雾化接气口与雾化器连接,自动喷枪51可预设定进料压力及雾化气压,调整喷枪喷幅范围,通过气动电磁阀7控制喷枪工作节

拍。通过调节调整臂实现喷枪的位置和角度,使喷枪在更合适的位置和角度对产品喷蜡。

34.本实施例中,控制系统的plc控制器与第一料位检测机构14、第二料位检测机构24、各个安全阀、各个调节阀、第一伺服电机42、第二伺服电机53均有连接,plc控制器执行预设的程序逻辑,通过各执行单元信号反馈,执行指定动作和状态,通过两个料位检测机构检测其内部膏状抛光蜡的量,判断是执行工作状态或补料状态。升降装置通过plc控制器控制第二伺服电机53执行到指定位置循环工作。自动喷枪51通过plc控制器输出信号给气动电磁阀7开关,使自动喷枪51打开或关闭。

35.上列详细说明是针对本实用新型可行实施例的具体说明,该实施例并非用以限制本实用新型的专利范围,凡未脱离本实用新型所为的等效实施或变更,均应包含于本案的专利范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1