一种自动上料抛丸机的制作方法

1.本实用新型涉及抛丸机技术领域,具体为一种自动上料抛丸机。

背景技术:

2.抛丸机是通过抛丸器将钢砂或钢丸高速抛落冲击在物体表面的一种处理技术,用于清理或强化铸件表面的铸造设备,也可用于去除工件表面的毛刺、隔膜和铁锈,丸机、履带式抛丸机和转台式抛丸机等,根有滚筒式抛据所加工工件的不同,采用不同形式的抛丸机。

3.申请号号 201910937801.3公开了一种自动上料式抛丸机,包括底座、第一电机、锥齿组件和抛丸器,所述底座内固定有第一电机,且第一电机的输出端连接有导柱,并且导柱的顶部位于底座的上端,所述导柱的底部边缘处套设有限位环,所述滚槽的内壁上预留有导槽,且导槽内安装有活动球,所述底座的上端面固定有抛丸箱,且抛丸箱的顶部安装有抛丸器,所述抛丸箱的外侧开设有开槽,且开槽的内壁上预留有活动槽,所述活动槽内安装有挡板,且挡板的外侧固定有卡块,所述抛丸箱的外侧设置有第三电机,所述抛丸箱的顶部边缘处固定有下料斗。

4.该装置没有考虑抛丸在工作后的回收工作,为此,我们提出一种自动上料抛丸机。

技术实现要素:

5.本实用新型要解决的技术问题是克服现有的缺陷,提供一种自动上料抛丸机,对工作后的抛丸进行回收,自动进行抛丸机的上料工作,可以有效解决背景技术中的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种自动上料抛丸机,包括底板、移动单元和抬升单元;

7.底板:上表面前后两侧分别横向开设滑槽,底板的上表面左侧通过支撑板固定连接固定板,所述固定板的上侧表面右侧安装抛丸机主体,抛丸机主体的输入端通过外部控制开关组控制与外部电源的输出端电连接,所述抛丸机主体的上侧表面中部固定连接进料口,抛丸机主体的出料口接通撞击箱,所述撞击箱的下侧表面接通输送管的上端,所述输送管的下端穿过支撑板上开设的通槽延伸至支撑板下侧;

8.移动单元:包含支腿、安装板和动力组件,所述安装板的下侧表面分别等距离固定连接支腿的上端,左右对应的支腿的下端分别与对应的滑槽滑动连接,所述动力组件连接安装板;

9.抬升单元:安装在安装板的上侧表面。

10.设计底板,从而增加装置的接触面积,从而保证装置的稳定性,设计滑槽,从而减少装置运行过程中的摩擦力,从而减少装置零件的磨损,从而延长零件的工作寿命,设计撞击箱,从而使撞击工作在撞击箱内进行,从而防止抛丸乱撒,从而使抛丸在完成工作后进入输送管,当控制装置进行工作时,先控制抬升单元工作,将抛丸放从进料口放入抛丸机主体,加装完毕后返回原位,再通过外部控制开关组控制抛丸机主体工作,再控制动力组件带

动安装板向左运动,从而对从输送管传输的抛丸进行收集。

11.进一步的,所述动力组件包含电机、齿轮和齿条,所述安装板的上表面前侧中部固定连接电机,所述电机的输入端通过外部控制开关组控制与外部电源的输出端电连接,电机的转动轴固定连接齿轮,所述齿轮与底板的上表面前侧对应位置固定横向固定连接的齿条啮合连接。

12.设计齿轮和齿条,从而采用齿轮传动的方式进行传动,从而使传动工作更加流畅,当控制动力组件工作时,先通过外部控制开关组控制电机转动,从而带动齿轮转动,从而带动安装板向左运动,从而进行收集工作。

13.进一步的,所述移动单元还包含缓冲杆和挡板,所述齿条的上侧表面右侧固定连接缓冲杆的右端,所述缓冲杆的左端固定连接挡板。

14.设计缓冲杆,从而对安装板运动产生的惯性进行缓冲,从而保证装置零件的安全性,从而保证装置正常运行,增加装置的稳定性。

15.进一步的,所述移动单元还包含限位条,每个支腿的前后侧表面下部分别固定连接限位条,每个限位条分别与滑槽的前后侧表面对应位置开设的限位槽滑动连接。

16.设计限位条,从而对安装板的运动进行限制,从而保证安装板不会从装置上脱落,从而保证装置可以正常工作,从而提高装置的稳定性。

17.进一步的,所述抬升单元包含料箱、支架和抬升动力组件,料箱的底面的四角分别固定连接支架,每个支架分别连接抬升动力组件。

18.设计料箱,从而对抛丸进行盛装,从而快速的进行上料工作,控制抬升单元工作时,通过抬升动力组件先将料箱抬升倒合适位置,再对料箱进行向左倾斜,从而将抛丸倒入抛丸机主体。

19.进一步的,所述抬升动力组件包含液压杆,每个支架分别通过转动轴与液压杆的上端活动连接,左侧前后对应的两个液压杆的底部分别与安装板的上表面左侧固定连接,右侧前后对应的液压杆的底部分别通过转轴与安装板的上表面右端活动连接,液压杆的输入端通过外部控制开关组控制与外部电源的输出端电连接。

20.当控制抬升动力组件工作时,先通过外部控制开关组控制四个液压杆同时抬升,到达合适高度后,左边两个液压杆停止,右边两个液压杆继续,从而使料箱向左倾斜,从而将抛丸倒入抛丸机主体。

21.与现有技术相比,本实用新型的有益效果是:本自动上料抛丸机,具有以下好处:

22.1、设计撞击箱,从而使撞击工作在撞击箱内进行,从而防止抛丸乱撒,从而使后续收集工作更加简单;

23.2、设计齿轮和齿条,从而采用齿轮传动的方式进行传动,从而使传动工作更加流畅;

24.3、设计限位条,从而对安装板的运动进行限制,从而保证安装板不会从装置上脱落。

附图说明

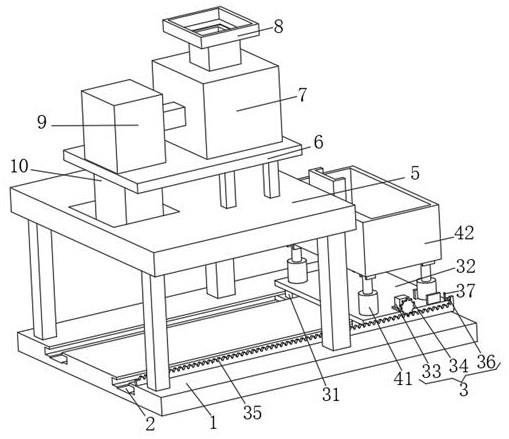

25.图1为本实用新型结构示意图;

26.图2为本实用新型侧视结构示意图;

27.图3为本实用新型仰视结构示意图。

28.图中:1底板、2滑槽、3移动单元、31支腿、32安装板、33电机、34齿轮、35齿条、36缓冲杆、37挡板、38限位条、4抬升单元、41液压杆、42料箱、43支架、5支撑板、6固定板、7抛丸机主体、8进料口、9撞击箱、10输送管。

具体实施方式

29.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.请参阅图1-3,本实施例提供一种技术方案:一种自动上料抛丸机,包括底板1、移动单元3和抬升单元4;

31.底板1:上表面前后两侧分别横向开设滑槽2,底板1的上表面左侧通过支撑板5固定连接固定板6,固定板6的上侧表面右侧安装抛丸机主体7,抛丸机主体7的输入端通过外部控制开关组控制与外部电源的输出端电连接,抛丸机主体7的上侧表面中部固定连接进料口8,抛丸机主体7的出料口接通撞击箱9,撞击箱9的下侧表面接通输送管10的上端,输送管10的下端穿过支撑板5上开设的通槽延伸至支撑板5下侧;

32.移动单元3:包含支腿31、安装板32和动力组件,安装板32的下侧表面分别等距离固定连接支腿31的上端,左右对应的支腿31的下端分别与对应的滑槽2滑动连接,动力组件连接安装板32;

33.抬升单元4:安装在安装板32的上侧表面。

34.设计底板1,从而增加装置的接触面积,从而保证装置的稳定性,设计滑槽2,从而减少装置运行过程中的摩擦力,从而减少装置零件的磨损,从而延长零件的工作寿命,设计撞击箱9,从而使撞击工作在撞击箱9内进行,从而防止抛丸乱撒,从而使抛丸在完成工作后进入输送管10,当控制装置进行工作时,先控制抬升单元4工作,将抛丸放从进料口8放入抛丸机主体7,加装完毕后返回原位,再通过外部控制开关组控制抛丸机主体7工作,再控制动力组件带动安装板32向左运动,从而对从输送管10传输的抛丸进行收集。

35.动力组件包含电机33、齿轮34和齿条35,安装板32的上表面前侧中部固定连接电机33,电机33的输入端通过外部控制开关组控制与外部电源的输出端电连接,电机33的转动轴固定连接齿轮34,齿轮34与底板1的上表面前侧对应位置固定横向固定连接的齿条35啮合连接。

36.设计齿轮34和齿条35,从而采用齿轮传动的方式进行传动,从而使传动工作更加流畅,当控制动力组件工作时,先通过外部控制开关组控制电机33转动,从而带动齿轮34转动,从而带动安装板32向左运动,从而进行收集工作。

37.移动单元3还包含缓冲杆36和挡板37,齿条35的上侧表面右侧固定连接缓冲杆36的右端,缓冲杆36的左端固定连接挡板37。

38.设计缓冲杆36,从而对安装板32运动产生的惯性进行缓冲,从而保证装置零件的安全性,从而保证装置正常运行,增加装置的稳定性。

39.移动单元3还包含限位条38,每个支腿31的前后侧表面下部分别固定连接限位条

38,每个限位条38分别与滑槽2的前后侧表面对应位置开设的限位槽滑动连接。

40.设计限位条38,从而对安装板32的运动进行限制,从而保证安装板32不会从装置上脱落,从而保证装置可以正常工作,从而提高装置的稳定性。

41.抬升单元4包含料箱42、支架43和抬升动力组件,料箱42的底面的四角分别固定连接支架43,每个支架43分别连接抬升动力组件。

42.设计料箱42,从而对抛丸进行盛装,从而快速的进行上料工作,控制抬升单元4工作时,通过抬升动力组件先将料箱42抬升倒合适位置,再对料箱42进行向左倾斜,从而将抛丸倒入抛丸机主体7。

43.抬升动力组件包含液压杆41,每个支架43分别通过转动轴与液压杆41的上端活动连接,左侧前后对应的两个液压杆41的底部分别与安装板32的上表面左侧固定连接,右侧前后对应的液压杆41的底部分别通过转轴与安装板32的上表面右端活动连接,液压杆41的输入端通过外部控制开关组控制与外部电源的输出端电连接。

44.当控制抬升动力组件工作时,先通过外部控制开关组控制四个液压杆41同时抬升,到达合适高度后,左边两个液压杆41停止,右边两个液压杆41继续,从而使料箱42向左倾斜,从而将抛丸倒入抛丸机主体7。

45.本实用新型提供的一种自动上料抛丸机的工作原理如下:

46.先通过外部控制开关组控制四个液压杆41同时抬升,到达合适高度后,左边两个液压杆41停止,右边两个液压杆41继续,从而使料箱42向左倾斜,从而将抛丸倒入抛丸机主体7,再通过外部控制开关组控制抛丸机主体7工作,再通过外部控制开关组控制电机33转动,从而带动齿轮34转动,从而带动安装板32向左运动,从而进行收集工作。

47.值得注意的是,以上实施例中所公开的液压杆41采用华德液压杆,通过外部控制开关组控制抛丸机主体7、电机33和液压杆41工作采用现有技术中常用的方法。

48.以上仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1