一种树脂砂轮网布及摊料检测与修正装置的制作方法

1.本实用新型涉及电气技术领域,尤其涉及一种树脂砂轮网布及摊料检测与修正装置。

背景技术:

2.在智能制造的趋势下,目前树脂磨具制造行业亦在大力推进无人化生产,在放置产品增强网布方面引入了自动拖网放网装置,而摊料方面则是由伺服电缸带动刮板微提机构实现成型料的摊平。虽为智能化的无人化生产,但也同样存在着非常严重的问题,其具体是:无人关注摊料及网布放置情况。

3.众所周知砂轮上的网布其作用是补强,其对砂轮在使用过程中的安全起到至关重要的作用,若在生产过程中多放置了网布,便会让砂轮在使用时出现分层破裂,而少放置网布亦会令砂轮因强度不够,同样地面临破裂问题,上述两种情况均会对使用者的人身安全造成严重威胁。另外摊料的作用是为了成型料能分布均匀,且保证砂轮密度一致,若成型料分布不均会直接影响砂轮的静不平衡与组织均匀性,后续不仅会导致废品的直接产生,甚至会对已投入使用的砂轮造成安全及性能上深远的影响。

4.目前行业普遍使用的自动拖网放网装置多由胶带粘网后由网布夹子夹住拖动放入模腔内,在粘网过程中会由于网布粘连、网布偏干偏硬、胶带失效等原因导致产品多网或者少网问题的出现,而摊料方面是由伺服电缸带动刮板微提机构实现成型料的摊平,但由于成型料干湿度变化、打蜡影响及传动机构的精度偏差等原因,会导致摊料不均匀或摊料不完全。这些问题在自动化、智能设备取代人之后并无人关注和及时调整,所造成不仅是对企业生产问题的的影响,同时会致使用户、使用者的人身安全问题,所以有必要研发一种关于砂轮网布及摊料的检测与修正装置。

技术实现要素:

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种树脂砂轮网布及摊料检测与修正装置,包括网布检测装置和摊料检测调整装置,其特征在于,所述网布检测装置由伺服电缸、激光距离传感器和可调节支架组成,而所述摊料检测调整装置则由光纤头和光纤放大器组成;其中所述网布检测装置和摊料检测调整装置均通过导线与可编程控制器相连接,由可编程控制器收集激光距离传感器和光纤放大器反馈的数据来判断实际加工过程中的数据,且其配置有显示屏来实时显示当前加工情况、参数及数据;所述网布检测装置加以支架固置在待摊料模具工位的边缘处,通过其光纤头和光纤放大器的配合来收集每次光反射信号并反馈给可编程控制器来运算判断有无漏放网布;所述摊料检测调整装置设置在摊料模具工位的上方,其底部位置处固装有一摊料刮板,所述摊料刮板具体是平行于摊料模具工位进行安装,在摊料模具工位与摊料刮板呈零点的范围内有所述激光距离传感器投射出激光测距光点,并由其同时对成型料的料位进行实时检测,并将检测到的料位数据反馈至可编程控制器来运算处理;其中所述摊料检测

调整装置的伺服电缸是对摊料刮板进行高度位置的调整;其中模具工位均为可配合摊料刮板的自旋转工位;所述摊料检测调整装置通过可调节支架固装在摊料模具工位的上方。

7.优选的,所述摊料模具工位与摊料刮板呈零点的范围约为5mm

×

5mm。

8.优选的,所述网布检测装置能检测不同颜色物体的光及光反射强度进行检测及数据和收集。

9.优选的,所述摊料检测调整装置最少能设置两组。

10.优选的,设置有所述摊料检测调整装置即为摊料模具工位。

11.优选的,设置有所述网布检测装置即为待摊料模具工位,具体是与摊料模具工位的上一工位。

12.优选的,所述一种树脂砂轮网布及摊料检测与修正装置通过加装的方式安装在自动拖网放网装置的设备上。

13.优选的,所述摊料刮板的长度等于小于模具工位的半径,且可进行拆装替换。

14.本实用新型的有益效果为:本实用新型可在树脂砂轮成型过程中针对多网、少网情况会自动控制成型压机不进行压制,减少生产过程中废品的产生;对摊料高度及料位变化进行实时监控并自动调节摊料刮板高度,从检测料位数据到自动调整工艺参数,实现了摊料系统闭环控制,设备自动化程度大大提高,有效的减少了不良品产生,提高了生产效率,推进无人化生产进程。

附图说明

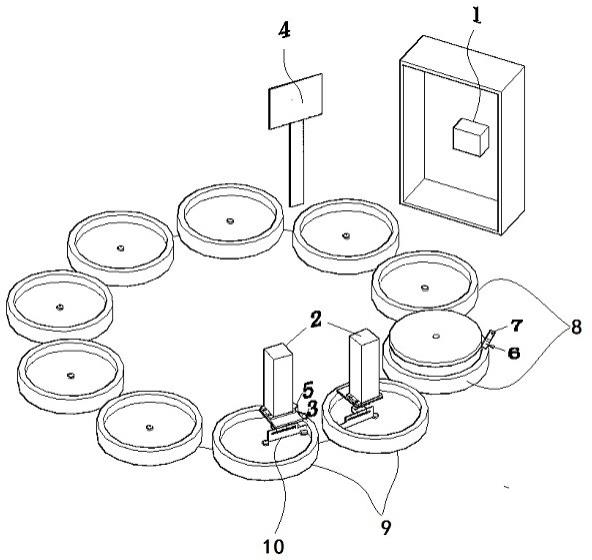

15.图1为本实用新型的装配示意图。

具体实施方式

16.为了使本实用新型的技术手段、创作特征、达成目的与功效易于明白了解,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

17.参照图1,本具体实施方式采用以下技术方案一种树脂砂轮网布及摊料检测与修正装置,包括网布检测装置和摊料检测调整装置,其特征在于,所述网布检测装置由伺服电缸2、激光距离传感器3和可调节支架5组成,而所述摊料检测调整装置则由光纤头6和光纤放大器7组成;其中所述网布检测装置和摊料检测调整装置均通过导线与可编程控制器1相连接,由可编程控制器1收集激光距离传感器3和光纤放大器7反馈的数据来判断实际加工过程中的数据,且其配置有显示屏4来实时显示当前加工情况、参数及数据;所述网布检测装置加以支架固置在待摊料模具工位8的边缘处,通过其光纤头6和光纤放大器7的配合来收集每次光反射信号并反馈给可编程控制器1来运算判断有无漏放网布;所述摊料检测调整装置设置在摊料模具工位9的上方,其底部位置处固装有一摊料刮板10,所述摊料刮板10具体是平行于摊料模具工位9进行安装,在摊料模具工位9与摊料刮板10呈零点的范围内有所述激光距离传感器3投射出激光测距光点,并由其同时对成型料的料位进行实时检测,并将检测到的料位数据反馈至可编程控制器1来运算处理;其中所述摊料检测调整装置的伺服电缸2是对摊料刮板10进行高度位置的调整;其中模具工位均为可配合摊料刮板10的自旋转工位;所述摊料检测调整装置通过可调节支架5固装在摊料模具工位9的上方。

18.其中,所述摊料模具工位9与摊料刮板10呈零点的范围约为5mm

×

5mm。

19.其中,所述网布检测装置能检测不同颜色物体的光及光反射强度进行检测及数据和收集。

20.其中,所述摊料检测调整装置最少能设置两组。

21.其中,设置有所述摊料检测调整装置即为摊料模具工位9。

22.其中,设置有所述网布检测装置即为待摊料模具工位8,具体是与摊料模具工位9的上一工位。

23.其中,所述一种树脂砂轮网布及摊料检测与修正装置通过加装的方式安装在自动拖网放网装置的设备上。

24.其中,所述摊料刮板10的长度等于小于模具工位的半径,且可进行拆装替换。

25.本具体实施例以上述方案为例。

26.本实用新型主要实现两个功能,分别是网布检测装置和摊料检测调整装置,其中网布检测装置具体是:在放网的工位上加装光纤放大器,由于不同颜色物体的光反射强度不同(成型料为黑色、绿色、红色、棕红色,网布颜色为黄色),所以能通过收集每次的光反射信号由控制器进行运算判定,自动识别有无漏放网布的问题。

27.而摊料检测调整装置的工作原理则是:在摊料模具与摊料刮板为零点,约为5mm

×

5mm范围内投射激光测距光点,由激光测距传感器对成型料料位实时检测,将检测到的料位数据反馈给可编程控机器进行运算处理,可编程控制器根据料位的设定值与实时反映的料位值进行pid运算,得出摊料完成情况结论,若刮板需调节,会将需调节的高度数据转化为脉冲输出至伺服电缸,控制伺服电缸的运行轨道,达到自动调节刮板高度的目的。

28.另外,网布检测装置还能对多放了网布的工步进行检测及处理,具体是:当网布检测装置检测到料位上的成型料料层高度与所设定增厚,由控制器运算判定后控制成型压机对异常产品不进行压制成型。

29.本实用新型可在树脂砂轮成型过程中针对多网、少网情况会自动控制成型压机不进行压制,减少生产过程中废品的产生;对摊料高度及料位变化进行实时监控并自动调节摊料刮板高度,从检测料位数据到自动调整工艺参数,实现了摊料系统闭环控制,设备自动化程度大大提高,有效的减少了不良品产生,提高了生产效率,推进无人化生产进程。

30.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1