一种大型铝活塞独体模具的制作方法

1.本实用新型涉及活塞浇注模具技术领域,具体涉及一种大型铝活塞独体模具。

背景技术:

2.活塞是内燃发动机的核心部件之一,在汽缸内进行往复直线运动,通过连杆、曲轴飞轮机构对外输出机械能,其品种的优劣对发动机以及对整车性能都具有重要的影响。目前国内生产的活塞普遍采用铝硅合金材料,毛坯通过重力铸造成形。随着发动机功率、增压负荷、往复高速等参数的提升,活塞主要采用耐磨镶圈及内冷油道结构,为提高活塞结构强度,减少局部出现应力集中现象,活塞内腔结构设计尽量圆滑,这就要求活塞铸造模具尽量采用独体结构。

3.现阶段活塞内冷油道是浇注活塞毛坯的铝水包裹安装在模具上的高温盐芯形成的,盐芯溶化后的空腔即是活塞的内冷油道;为保证活塞内冷油道尺寸形状,需将盐芯烘烤到500℃~600℃范围再安装到模具上;因高温盐芯的影响,活塞浇道口部位的铝水高温度,模具仅有中心通水冷却,模具冷却效果相对较差,对于大型活塞本身热容量大,冷却慢,同时棱槽浇口部位的热节圆直径比较大,容易在该处出现组织缩松缺陷,为了解决铸造铝活塞的铸造缺陷问题,需要从模具结构设计及铸造工艺方面入手解决。

4.在专利cn201921577918.7中,公开了一种排气结构,包括内模以及由所述内模的盐芯支撑孔中伸出的盐芯支撑杆,所述内模设有多个与所述盐芯支撑孔连通的排气槽,所述排气槽沿所述盐芯支撑孔的长度方向贯穿延伸设置。该专利还公开了一种活塞浇铸模具。上述排气结构通过加工排气槽以预留出专门的排气通道,消除了活塞毛坯进出油孔附近“飞边”,提高了活塞浇铸模具型腔内部的排气可靠性和生产效率,降低了铸造作业时的废品率和后续工序的工作难度。

5.在专利cn201820849728.5中,公开了一种电机壳浇铸补缩模具,包括模架,及设置在模架内部与模架相互配合的底模,所述模架中央设置有模腔,模架的上方设置有密封板,且密封板的中央设置有浇铸孔,模架的下表面设置有限位槽,所述底模包括底座,及连接在底座上方的模柱,所述模柱位于模腔内,且模柱的中央设置有浇冒口,模柱的上表面设置有与浇冒口相连通的分流槽,模柱的外表面设置有与分流槽相连通的导流槽,所述底座的表面设置有补缩槽与暗冒口,所述暗冒口设置有两个以上并环绕在模柱外侧;该电机壳浇铸补缩模具方便使用者将产品进行浇铸生产,避免了产品浇铸完成后所可能出现的收缩变形的问题,有效的提高了产品浇铸效率与生产质量。

6.在专利cn201210032568.2中公开了一种活塞环精密铸造模具及铸造工艺,一种活塞环精密铸造模具,包括固定架、浇冒口及模具片构成,所述的固定架由螺栓连接,位于模具片外侧,所述的模具片由主浇道、分浇道及至少有四个模具型腔构成,模具型腔以主浇道为中心均布并通过分浇道与主浇道联通,模具片呈箱形对齐叠在固定架内部,所述浇冒口位于固定架顶端并于模具片的主浇道联通。该专利可充分利用先有铸造设备及工具进行批量生产,并通过铸造直接生产活塞环单体,有效的降低了各类材料的浪费,极大的降低了工

人劳动强度,提高生产效率,降低了生产成本。

技术实现要素:

7.本实用新型的目的在于克服现有技术的缺点,提供了一种大型铝活塞独体模具。通过在独体模具本体内靠近浇口处设置冷却管道二,并向该冷却管道二通入冷却液,即可快速降低浇口处的温度,并使独体模具本体能快速吸收毛坯结构上活塞裙部和活塞棱槽等厚大部位的热量,使活塞裙部和活塞棱槽等厚大部位能快速凝固,使独体模具本体、活塞裙部、浇口和侧冒口之间形成比较大的温度梯度,从而符合铸造顺序凝固原理,保证侧冒口对活塞裙部和活塞棱槽等厚大部位的补缩需求,同时可缩短活塞浇注的补缩时间,提高活塞铸造生产效率。解决了由于补缩不足而导致活塞裙部和活塞棱槽组织出现疏松缺陷的技术问题。

8.本实用新型的目的通过以下技术方案来实现:

9.一种大型铝活塞独体模具,包括独体模具本体,其中:

10.所述独体模具本体为圆柱体结构,所述独体模具本体的顶部设有半球体结构,底部设有底座;

11.所述独体模具本体的中部设有支撑台;

12.所述独体模具本体内部设有冷却管道一和冷却管道二;

13.所述底座为饼状结构。

14.可选或优选地,所述独体模具本体与毛坯结构配合使用,所述毛坯结构设置在独体模具本体的顶部;

15.所述毛坯结构包括顶冒口、油道盐芯、活塞型腔、活塞裙部、活塞棱槽、侧冒口和浇口;

16.所述冷却管道一和冷却管道二均为竖直设置的盲孔结构;

17.所述冷却管道一和冷却管道二均开设在底座的底部,并伸入至独体模具本体顶部的半球体结构处;

18.所述冷却管道一位于独体模具本体的轴心处;

19.所述冷却管道二位于独体模具本体内靠近浇口处。

20.可选或优选地,所述底座内还设有多个冷却短管,在底座内形成两道分别与冷却管道一和冷却管道二相连通的底座管道。

21.可选或优选地,所述底座上还开设有多个螺纹孔。

22.可选或优选地,每个所述底座管道的两端均设有密封件。

23.基于上述技术方案,可产生如下技术效果:

24.本实用新型提供的一种大型铝活塞独体模具,适用于多级射孔枪之间的连接。本实用新型的有益效果包括:

25.(1)本实用新型通过在独体模具本体内靠近浇口处设置冷却管道二,并向该冷却管道二通入冷却液,即可快速降低浇口处的温度;

26.(2)本实用新型使独体模具本体、活塞裙部、浇口和侧冒口之间形成比较大的温度梯度,从而符合铸造顺序凝固原理;

27.(3)本实用新型能保证侧冒口对活塞裙部和活塞棱槽等厚大部位的补缩需求,避

免活塞裙部和活塞棱槽组织出现疏松缺陷;

28.(4)本实用新型可使活塞裙部和活塞棱槽等厚大部位能快速凝固,从而缩短活塞浇注的补缩时间,提高活塞铸造生产效率。

附图说明

29.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

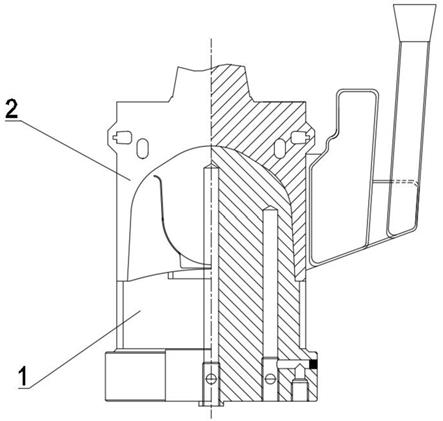

30.图1 为本实用新型的独体模具的结构主视图(半剖视图);

31.图2 为本实用新型的毛坯结构的结构主视图(剖视图);

32.图3 为本实用新型的安装示意图(半剖视图);

33.图4 为本实用新型的底座的仰视图;

34.图5为本实用新型的底座的a-a视角剖视图;

35.图6为本实用新型的底座的b-b视角剖视图;

36.图中:1-独体模具本体,101-冷却管道一,102-冷却管道二,103-底座,104-支撑台,2-毛坯结构,201-顶冒口,202-油道盐芯,203-活塞型腔,204-活塞裙部,205-活塞棱槽,206-侧冒口,207-浇口。

具体实施方式

37.应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

38.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

39.实施例1:

40.本实用新型提供了一种大型铝活塞独体模具,包括独体模具本体1,其中:

41.所述独体模具本体1为圆柱体结构,所述独体模具本体1的顶部设有半球体结构,底部设有底座103;

42.所述独体模具本体1的中部设有支撑台104;

43.所述独体模具本体1内部设有冷却管道一101和冷却管道二102;

44.所述底座103为饼状结构。

45.本实施例中,所述独体模具本体1与毛坯结构2配合使用,所述毛坯结构2设置在独体模具本体1的顶部;

46.所述毛坯结构2包括顶冒口201、油道盐芯202、活塞型腔203、活塞裙部204、活塞棱槽205、侧冒口206和浇口207;

47.所述冷却管道一101和冷却管道二102均为竖直设置的盲孔结构;

48.所述冷却管道一101和冷却管道二102均开设在底座103的底部,并伸入至独体模

具本体1顶部的半球体结构处;

49.所述冷却管道一101位于独体模具本体1的轴心处;

50.所述冷却管道二102位于独体模具本体1内靠近浇口207处。

51.本实施例中,所述底座103内还设有多个冷却短管,在底座103内形成两道分别与冷却管道一101和冷却管道二102相连通的底座管道。

52.本实施例中,所述底座103上还开设有多个螺纹孔。

53.本实施例中,每个所述底座管道的两端均设有密封件。

54.本实施例具有以下优点:

55.(1)本实用新型通过在独体模具本体1内靠近浇口207处设置冷却管道二102,并向该冷却管道二102通入冷却液,即可快速降低浇口207处的温度;

56.(2)本实用新型使独体模具本体1、活塞裙部204、浇口207和侧冒口206之间形成比较大的温度梯度,从而符合铸造顺序凝固原理;

57.(3)本实用新型能保证侧冒口206对活塞裙部204和活塞棱槽205等厚大部位的补缩需求,避免活塞裙部204和活塞棱槽205组织出现疏松缺陷;

58.(4)本实用新型可使活塞裙部204和活塞棱槽205等厚大部位能快速凝固,从而缩短活塞浇注的补缩时间,提高活塞铸造生产效率。

59.实施例2:

60.如图1-图6所示:

61.本实用新型提供了一种大型铝活塞独体模具,包括独体模具本体1,其中:

62.所述独体模具本体1为圆柱体结构,所述独体模具本体1的顶部设有半球体结构,底部设有底座103;

63.所述独体模具本体1的中部设有支撑台104;

64.所述独体模具本体1内部设有冷却管道一101和冷却管道二102;

65.所述底座103为饼状结构。

66.本实施例中,所述独体模具本体1与毛坯结构2配合使用,所述毛坯结构2设置在独体模具本体1的顶部;

67.所述毛坯结构2包括顶冒口201、油道盐芯202、活塞型腔203、活塞裙部204、活塞棱槽205、侧冒口206和浇口207;

68.所述冷却管道一101和冷却管道二102均为竖直设置的盲孔结构;

69.所述冷却管道一101和冷却管道二102均开设在底座103的底部,并伸入至独体模具本体1顶部的半球体结构处;

70.所述冷却管道一101位于独体模具本体1的轴心处;

71.所述冷却管道二102位于独体模具本体1内靠近浇口207处。

72.本实施例中,所述底座103内还设有多个冷却短管,在底座103内形成两道分别与冷却管道一101和冷却管道二102相连通的底座管道。

73.本实施例中,所述底座103上还开设有多个螺纹孔。

74.本实施例中,每个所述底座管道的两端均设有橡胶密封塞。

75.本实施例中,所述冷却管道一101的直径和长度均大于冷却管道二102的直径和长度。

76.本实施例中,与冷却管道二102相连通的底座管道为l形管道。

77.本实施例具有以下优点:

78.(1)本实用新型通过在独体模具本体1内靠近浇口207处设置冷却管道二102,并向该冷却管道二102通入冷却液,即可快速降低浇口207处的温度;

79.(2)本实用新型使独体模具本体1、活塞裙部204、浇口207和侧冒口206之间形成比较大的温度梯度,从而符合铸造顺序凝固原理;

80.(3)本实用新型能保证侧冒口206对活塞裙部204和活塞棱槽205等厚大部位的补缩需求,避免活塞裙部204和活塞棱槽205组织出现疏松缺陷;

81.(4)本实用新型可使活塞裙部204和活塞棱槽205等厚大部位能快速凝固,从而缩短活塞浇注的补缩时间,提高活塞铸造生产效率。

82.本实用新型的工作过程如下:

83.向独体模具本体1中心的冷却管道一101持续通入冷却水,向冷却管道二102间断通入冷却水,铝水浇注完毕后开始冲水冷却,在补缩时间结束前30~80秒关闭冷却水,使独体模具本体1在毛坯结构2包裹的状态下吸热回温,以保证下一只活塞毛坯浇注时,毛坯结构2仍有230℃~280℃的温度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1