压缩机气缸粉末冶金压制模的制作方法

1.本实用新型属于粉末冶金技术领域,涉及一种粉末冶金压制模,特别是一种压缩机气缸粉末冶金压制模。

背景技术:

2.气缸是旋转式压缩机的核心部件之一,传统的压缩机气缸采用铸造成型;随着粉末冶金技术发展,压缩机气缸也采用粉末冶金工艺制造。

3.传统的旋转式压缩机气缸上具有一个汽室、多个安装孔;如压缩机气缸铣月牙槽夹具(申请号202021461828.4)。如图6所示,新型旋转式压缩机气缸上还具有位于相邻两个安装孔之间的隔热槽;为了增大隔热效果,延长隔热槽的长度,降低隔热槽的侧面与安装孔的侧面之间间距,上述间距小于3mm。

4.传统的压缩机气缸粉末冶金压制时,用于成型汽室的第一芯棒和用于成型安装孔的第二芯棒均安装在一组安装座上。为了提高隔热效果,气缸内设置有隔槽,本领域技术人员容易想到设置用于成型隔槽的第三芯棒,第三芯棒也安装在安装座上。在实际生产中存在着隔热槽的侧面与安装孔的侧面之间区域容易形成裂纹,即存在着压缩机气缸粉末冶金压制合格率低的问题。

技术实现要素:

5.本实用新型提出了一种压缩机气缸粉末冶金压制模,本实用新型要解决的技术问题是如何提高具有隔槽的压缩机气缸粉末冶金压制合格率。

6.本实用新型的要解决的技术问题可通过下列技术方案来实现:一种压缩机气缸粉末冶金压制模,包括具有成型腔的阴模、上冲头和下冲头,下冲头的下方设置有第一安装座,下冲头上穿设有用于成型压缩机气缸内汽室的第一芯棒和用于成型压缩机气缸内安装孔的第二芯棒,第一芯棒和第二芯棒均与第一安装座相连接;其特征在于,第一安装座和下冲头之间设有第二安装座,下冲头上穿设有用于成型压缩机气缸内隔槽的第三芯棒;第三芯棒与第二安装座相连接。

7.利用压缩机气缸粉末冶金压制模压制压缩机气缸时,下冲头、第一芯棒、第二芯棒和第三芯棒均位于阴模的成型腔内。成型时先将粉料装入成型腔内,再将上冲头由上至下压入阴模的成型腔内,由此粉料被压制成压缩机气缸。脱模时先向下拉动第一安装座使第一芯棒和第二芯棒脱离压缩机气缸,再向下拉动第二安装座使第三芯棒脱离压缩机气缸,最后向上推动下冲头使压缩机气缸脱离成型腔。

8.与现有技术相比,利用压缩机气缸粉末冶金压制模压制压缩机气缸的脱模时,先拔除用于成型压缩机气缸内汽室的第一芯棒和用于成型压缩机气缸内安装孔的第二芯棒,再拔除用于成型压缩机气缸内隔槽的第三芯棒。由于第一芯棒的尺寸较大,第二芯棒为圆柱状,因而更易拉除,以及第一芯棒和第二芯棒不易断裂。拔除第一芯棒和第二芯棒后,压缩机气缸部分内力被释放且能细微地膨胀;由于螺栓孔为圆孔,使内力分散更均匀,进而降

低隔热槽的侧面与安装孔的侧面之间区域形成裂纹可能性。

9.在上述的压缩机气缸粉末冶金压制模中,所述压缩机气缸内具有多个安装孔,第二芯棒与安装孔一一对应设置,多根第二芯棒均与第一安装座相连接。

10.在上述的压缩机气缸粉末冶金压制模中,所述第二安装座上开设有第一避让孔;第一芯棒和第二芯棒均穿过避让孔。

11.在上述的压缩机气缸粉末冶金压制模中,所述第一安装座包括第一下安装座和位于第一下安装座上方的第一上安装座,第一芯棒的底部具有第一帽部,第一芯棒穿过第一下安装座,第一帽部位于第一下安装座下方;第二芯棒的下方具有第二帽部,第二芯棒穿过第一上安装座,第二帽部位于第一上安装座下方。

12.在上述的压缩机气缸粉末冶金压制模中,所述压缩机气缸内具有多个隔槽,第三芯棒与隔槽一一对应设置,多根第三芯棒均与第二安装座相连接。

13.在上述的压缩机气缸粉末冶金压制模中,所述第二安装座包括第二连接内圈,第三芯棒的具有第三帽部,第三芯棒穿过第二连接内圈,第三帽部位于第二连接内圈的下方。

14.在上述的压缩机气缸粉末冶金压制模中,所述第二安装座还包括第二连接外圈,第二连接外圈位于第二连接内圈的外侧且具有位于第二连接内圈上方的压环部;第二连接外圈上具有螺栓孔。

15.在上述的压缩机气缸粉末冶金压制模中,所述下冲头和第二安装座之间设有冲头连接座,下冲头与冲头连接座固定连接。

16.在上述的压缩机气缸粉末冶金压制模中,所述上冲头上具有与第一芯棒、第二芯棒和第三芯棒一一对应地第二避让孔。

17.在上述的压缩机气缸粉末冶金压制模中,所述上冲头上还具有与第二避让孔一一对应的通气孔,通气孔使第二避让孔与外界相连接。

附图说明

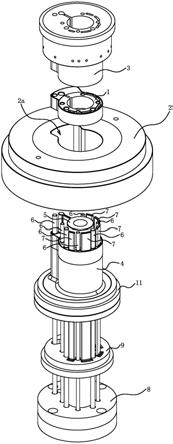

18.图1是压缩机气缸粉末冶金压制模的立体结构示意图。

19.图2是压缩机气缸粉末冶金压制模的主视结构示意图。

20.图3是图2中a-a的剖视结构示意图。

21.图4是图3中b-b的剖视结构示意图。

22.图5是压缩机气缸粉末冶金压制模的分解结构示意图。

23.图6是压缩机气缸的立体结构示意图。

24.图中,1、压缩机气缸;1a、汽室;1b、叶片槽;1c、安装孔;1d、隔槽;2、阴模;2a、成型腔;3、上冲头;3a、第二避让孔;3b、通气孔;4、下冲头;5、第一芯棒;5a、第一帽部;6、第二芯棒;6a、第二帽部;7、第三芯棒;7a、第三帽部;8、第一安装座;8a、第一下安装座;8b、第一上安装座;9、第二安装座;9a、第一避让孔;9b、第二连接外圈;9c、第二连接内圈;10、螺栓孔;11、冲头连接座。

具体实施方式

25.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

26.如图6所示,压缩机气缸1内具有汽室1a、与汽室1a相连通的叶片槽1b;压缩机气缸1内还具有多个安装孔1c和多个隔槽1d。

27.如图1至图5所示,一种压缩机气缸1粉末冶金压制模包括阴模2、上冲头3、下冲头4;阴模2内具有与压缩机气缸1外形相吻合的成型腔2a,上冲头3和下冲头4具有与压缩机气缸1端面相吻合的成型面。压缩机气缸1粉末冶金压制模还包括一根用于成型压缩机气缸1内汽室1a和叶片槽1b的第一芯棒5,多根用于成型压缩机气缸1内安装孔1c的第二芯棒6以及多根用于成型压缩机气缸1内隔槽1d的第三芯棒7。

28.第一芯棒5、第二芯棒6和第三芯棒7均穿设在下冲头4上,第一芯棒5的位置与汽室1a的位置相对应,多根第二芯棒6与多个安装孔1c的位置一一对应,多根第三芯棒7与多个隔槽1d的位置一一对应。

29.下冲头4的下方设置有第一安装座8;第一安装座8和下冲头4之间设有第二安装座9,第二安装座9上开设有第一避让孔9a。第一芯棒5和第二芯棒6均穿过避让孔且与第一安装座8相连接;具体来说,第一安装座8包括第一下安装座8a和位于第一下安装座8a上方的第一上安装座8b,第一芯棒5的底部具有第一帽部5a,第一芯棒5穿过第一下安装座8a,第一帽部5a位于第一下安装座8a下方;第二芯棒6的下方具有第二帽部6a,第二芯棒6穿过第一上安装座8b,第二帽部6a位于第一上安装座8b下方。第一下安装座8a和第一上安装座8b上具有一一对应的螺栓孔10。

30.第三芯棒7与第二安装座9相连接;具体来说,第二安装座9包括第二连接外圈9b和第二连接内圈9c,第三芯棒7的具有第三帽部7a,第三芯棒7穿过第二连接内圈9c,第三帽部7a位于第二连接内圈9c的下方。第二连接外圈9b位于第二连接内圈9c的外侧且具有位于第二连接内圈9c上方的压环部;第二连接外圈9b上具有螺栓孔10。

31.下冲头4和第二安装座9之间设有冲头连接座11,下冲头4与冲头连接座11固定连接;冲头连接座11上具有螺栓孔10。上冲头3上具有与第一芯棒5、第二芯棒6和第三芯棒7一一对应地第二避让孔3a,上冲头3上还具有与第二避让孔3a一一对应的通气孔3b,通气孔3b使第二避让孔3a与外界相连接。

32.通过阐述利用压缩机气缸1粉末冶金压制模压制成型压缩机气缸1的过程,进一步说明各个部件的作用和优点。压缩机气缸1粉末冶金压制模的阴模2固定在压紧成型机的台板上,上冲头3安装在下压杆上,第一安装座8与第一驱动件通过螺栓相连接,第二安装座9与第二驱动件通过螺栓相连接,冲头连接座11与第三驱动件通过螺栓相连接。

33.先将粉末填入阴模2的成型腔2a内,再操控压紧成型机的下压杆使上冲头3的头部嵌入成型腔2a内,由此粉末被挤压成型为压缩机气缸1。脱模时,先操控下压杆使上冲头3上升,直至上冲头3完全脱离阴模2;然后操控第一驱动件使第一安装座8向下移动,直至第一芯棒5和第二芯棒6完全脱离压缩机气缸1;接着操控第二驱动件使第二安装座9向下移动,直至第三芯棒7完全脱离压缩机气缸1;最后操控第三驱动件使冲头连接座11向上移动,冲头连接座11依次推动下冲头4和压缩机气缸1向上移动,直至压缩机气缸1完全脱离阴模2。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1