一种柱状中空石墨结晶器的制作方法

1.本实用新型属于金属铸造技术领域,具体涉及一种柱状中空石墨结晶器。

背景技术:

2.目前,铝合金铸锭的生产普遍采用油脂冷却、润滑的方式,油脂流速、流量很难达到整周均匀的冷却和润滑,且铸造过程溢出的油脂附着在结晶器表面,清理过程费时费力,影响生产效率。

3.铸造过程中结晶器与高温铝液接触,采用油脂冷却、润滑时,油脂溢出速度越快,有效润滑时间越短。溢出油脂过多时会在液态铝与结晶器接触区形成碳化物(油脂高温碳化),并附着在结晶器上。附着的碳化物使结晶器工作面光洁度下降、增大摩擦阻力,造成铝合金铸锭表面拖拉痕或横向撕裂等铸造表面缺陷。产生热聚集后典型的铸锭缺陷有:铸锭纵向通体裂纹,表面拖拉痕,横向撕裂,铸锭壳层厚度不均,可起铸的工艺参数范围窄,起铸困难等等。

技术实现要素:

4.本实用新型提供一种柱状中空石墨结晶器,该结晶器可铸造两种规格的铝锭,且利用石墨的润滑特性省去油路系统,从而增加安全性、降低铸造成本、提高生产效率。

5.为实现上述目的,本实用新型采取的技术方案如下:

6.一种柱状中空石墨结晶器,包括第一箱体和第二箱体,所述第一箱体呈环形结构,所述第二箱体设置在环形结构中且与第一箱体可拆卸连接,所述环形结构的侧壁与第二箱体的外侧壁上均设置有石墨板,所述第一箱体与第二箱体之间组成铸造冷却腔室。

7.进一步的,所述第一箱体包括至少一个进水孔ⅰ和若干个出水孔ⅰ,所有进水孔ⅰ和所有出水孔ⅰ均设置在第一箱体的下表面,所有进水孔ⅰ和所有出水孔ⅰ之间设置有挡板ⅰ,所述挡板ⅰ竖直固定在第一箱体的下表面,所述挡板ⅰ上设置有通孔ⅰ。

8.进一步的,所述第二箱体包括至少一个进水孔ⅱ和若干个出水孔ⅱ,所有进水孔ⅱ和所有出水孔ⅱ均设置在第二箱体的下表面,所有进水孔ⅱ和所有出水孔ⅱ之间设置有挡板ⅱ,所述挡板ⅱ竖直固定在第二箱体的下表面,所述挡板ⅱ上设置有通孔ⅱ。

9.进一步的,所述结晶器还包括上压板和下压板,所述上压板和下压板均成环形,并分别固定设置在第一箱体的上表面和下表面。

10.进一步的,所述结晶器还包括上盖板和下盖板,所述上盖板和下盖板分别固定设置在第二箱体的上表面和下表面。

11.进一步的,每个进水孔ⅰ和进水孔ⅱ处均设置有过滤网。

12.进一步的,所述铸造冷却腔室成圆环形或者方环形结构。

13.本实用新型相对于现有技术的有益效果是:

14.本实用新型可同时铸造两种规格铝锭:柱状铝锭和柱状中空铝锭,减少结晶器制造数量,降低成本,填补柱状中空铝合金铸造的市场空白。

15.所述结晶器石墨板采用高纯石墨材质,精密cnc设备加工而成,几何精度高,铸造面光滑,维护费用低,对金属液无污染,是热锭铸造的最佳选择,满足生产高附加值、高技术性能要求的航空、交通、电子产品等铝合金精密铸造产品技术需要。

16.高纯石墨板自润性好,有光滑的釉面,几何加工精度高,维护费用低,无脱层剥落现象,有效减少对铝液的污染,做到无污染精铝铸造,耐冲刷,抗热震性好,改进对熔融金属耐腐蚀能力,寿命正常800-1200铸次,做到了节能降耗。

17.柱状中空石墨结晶器主要由石墨板和铝制型腔等组成。结晶器石墨板作为铸造铝合金时的工作表面,具有耐高温腐蚀、耐冷热冲击、气孔率高、渗透性好等特点。

附图说明

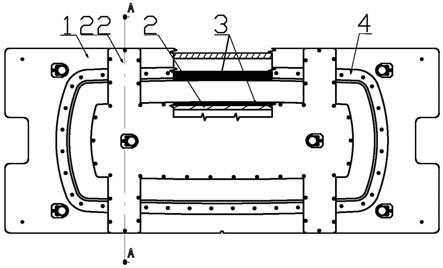

18.图1为柱状中空石墨结晶器的俯视图;

19.图2为柱状中空石墨结晶器的主视图;

20.图3为图1中a-a剖视图;

21.图4为图3中b的放大图;

22.图5为柱状中空石墨结晶器的仰视图;

23.其中,1、第一箱体;2、第二箱体;3、石墨板;4、上压板;11、进水孔ⅰ;12、出水孔ⅰ;13、挡板ⅰ;14、通孔ⅰ;15、过滤网;22、可拆卸板。

具体实施方式

24.下面结合附图1-5和具体实施方式对本实用新型做进一步的描述。

25.具体实施方式一:

26.本实用新型提供了一种柱状中空石墨结晶器,该结晶器设置有两个箱体,可用作铸造柱状铝锭及柱状中空铝锭,另外利用石墨润滑特性省去油路系统,从而增加安全性、降低铸造成本、提高生产效率。具体方案如下:

27.一种柱状中空石墨结晶器,包括第一箱体1和第二箱体2,所述第一箱体1呈环形结构,所述第二箱体2设置在环形结构中且与第一箱体1通过可拆卸板22可拆卸连接,所述环形结构的侧壁与第二箱体2的外侧壁上均设置有石墨板3,所述第一箱体1与第二箱体2之间组成铸造冷却腔室。

28.进一步的,所述第一箱体1包括至少一个进水孔ⅰ11和若干个出水孔ⅰ12,所有进水孔ⅰ11和所有出水孔ⅰ12均设置在第一箱体1的下表面,所有进水孔ⅰ11和所有出水孔ⅰ12之间设置有挡板ⅰ13,所述挡板ⅰ13竖直固定在第一箱体1的下表面,所述挡板ⅰ13上设置有通孔ⅰ14。冷却水经进水孔ⅰ11进入第一箱体1后,通过挡板ⅰ13上的通孔ⅰ14,然后经出水孔ⅰ12流出,对铝锭进行冷却结晶。

29.进一步的,所述第二箱体2包括至少一个进水孔ⅱ和若干个出水孔ⅱ,所有进水孔ⅱ和所有出水孔ⅱ均设置在第二箱体2的下表面,所有进水孔ⅱ和所有出水孔ⅱ之间设置有挡板ⅱ,所述挡板ⅱ竖直固定在第二箱体2的下表面,所述挡板ⅱ上设置有通孔ⅱ。第二箱体2冷却水的流动方向与第一箱体1的冷却方向相同。

30.进一步的,所述结晶器还包括上压板4和下压板,所述上压板4和下压板均成环形,所述上压板4固定设置在第一箱体1的上表面,所述下压板固定设置在第一箱体1的下表面,

所述上压板4和下压板用于固定嵌合在第一箱体1壁上的石墨板3。

31.进一步的,所述结晶器还包括上盖板和下盖板,所述上盖板固定设置在第二箱体2的上表面,所述下盖板固定设置在第二箱体2的下表面,所述上盖板和下盖板用于固定嵌合在第二箱体2外侧壁上的石墨板3。

32.进一步的,每个进水孔11处均设置有过滤网15,用于过滤通入进水孔11的冷却水。

33.优选的,所述铸造冷却腔室成圆环形或者方环形结构。

34.当铸造柱状中空铝锭时,打开结晶器第一箱体1和第二箱体2的进水管,冷却水经过进水孔ⅰ11和进水孔ⅱ进入过滤网15,过滤后充满第一箱体1和第二箱体2,然后经出水孔ⅰ12和出水孔ⅱ流出,将待冷却的铝合金流经第一箱体1和第二箱体2之间的环形的铸造冷却型腔,即可实现铝合金的冷却结晶,结晶器上移,逐步构筑成型的柱状中空铝锭。当铸造柱状铝锭时,将第二箱体2拆卸取出,打开第一箱体1的进水管,冷却水经过进水孔11进入过滤网12,过滤后充满第一箱体1,将待冷却的铝合金流经第一箱体1围成的铸造冷却型腔时,即可实现铝合金的冷却结晶,得到成型的柱状铝锭。采用本实用新型的技术方案生产的铝锭表面质量好,一体式结构延长了结晶器的使用寿命,内嵌的石墨板润滑性好,省去油路系统,铸造过程更加安全可靠,降低铸造成本、提高生产效率。

35.以上仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围,并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1