一种铝合金车轮边模结构的制作方法

1.本实用新型涉及汽车配件制造模具领域,特别是涉及一种铝合金车轮边模结构。

背景技术:

2.随着工业水平的迅猛发展,现代汽车工业的生产规模不断扩大,涌现了一大批的铝合金轮毂生产企业,行业竞争愈加激烈,提效降本成为企业利润的增长点。

3.随着大尺寸轮胎逐渐受到消费者的青睐,其占比逐年加大;但是大尺寸的轮毂模具重量增大,小尺寸边模开合的推动设备与边模刚性连接,推动稳定性不足,更容易出现合模不到位和飞边现象,造成轮毂的次品率提高,降低效益;同时边模轮辋45度面的位置与边模两侧相连,连接位置与边模中部相比,散热快,导致产品轮辋性能周向的一致性降低,同时边模组件的温度场不均匀,更容易导致模具变形不一致,为补偿模具变形引起的产品形态变化,需要加大轮辋初始尺寸和加工量,降低了原料的利用率,降低了效益。

4.因此亟需一种加工方便、边模开合推动稳定性高、温度场均匀的铝合金边模模具结构,以解决上述问题。

技术实现要素:

5.本实用新型的目的是提供一种铝合金车轮边模结构,以解决上述现有技术存在的问题。

6.为实现上述目的,本实用新型提供了如下方案:本实用新型提供一种铝合金车轮边模结构,包括四块相同的边模组件,四块所述边模组件首尾连接组成完整的轮毂模具边板;所述边模组件包括上下对应设置的边模下块和边模上块;

7.所述边模下块远离所述轮毂模具的模腔一端固接有下边板组件,所述边模上块远离所述模腔的一端固接有上边板组件,所述上边板组件和所述下边板组件对应设置;所述下边板组件内腔设有下冷却模块,所述上边板组件内腔设有上冷却模块;

8.所述下边板组件和所述上边板组件远离所述模腔的一侧分别通过若干弹性连接件连接在一块背板上;

9.所述下冷却模块包括下冷铁,所述下冷铁的底面和侧壁分别与所述下边板组件内壁和所述边模下块的外壁固接,所述下冷铁的顶面设置有下冷却管,所述下冷却管伸出所述下边板组件;

10.所述上冷却模块包括上冷铁,所述上冷铁的顶面和侧壁分别与所述上边板组件内壁和边模上块的外壁固接,所述上冷铁的底面设置有上冷却管,所述上冷却管伸出所上述边板组件。

11.优选的,所述弹性连接件包括固定螺栓,所述固定螺栓与所述上边板组件或下边板组件固接,所述固定螺栓穿过所述背板并与所述背板滑动连接,所述固定螺栓上套设有弹簧,所述弹簧的两端分别与所述固定螺栓和所述背板朝向所述边模组件的一侧之间。

12.优选的,所述固定螺栓包括依次固接的第一螺纹段、分隔板、光身段和第二螺纹

段,所述第一螺纹段与所述上边板组件或下边板组件螺纹固接,所述分隔板朝向所述第一螺纹段的端面与所述上边板组件或下边板组件抵接,所述弹簧的一端与所述分隔板远离所述第一螺纹段的一侧固接;所述光身段与所述背板滑动连接,所述第二螺纹段螺纹连接有限位螺帽,所述限位螺帽与所述背板抵接。

13.优选的,所述边模下块的两端分别固接有下斜立板,所述下斜立板纵向开设有下通槽,所述下通槽与所述下边板组件内腔连通;所述边模上块的两端分别固接有上斜立板,所述上斜立板上纵向开设有上通槽,所述上通槽与所述上边板组件的内腔连通;所述下通槽与所述上通槽上下对应设置。

14.优选的,所述下边板组件包括底板,所述底板与所述边模下块的底端外壁垂直固接,所述底板上垂直固接有若干下立板,所述下立板与所述边模下块的外壁垂直固接;所述下冷铁的底面与所述底板的顶面固接,所述下冷铁的侧边分别与所述下立板固接;所述第一螺纹段与所述底板螺纹固接。

15.优选的,所述上边板组件包括顶板,所述顶板与所述边模上块的顶端外壁垂直固接,所述顶板的底面垂直固接有若干上立板,所述上立板与所述边模下块的外壁垂直固接;所述顶板与所述底板对应设置,所述上立板和所述下立板对应设置;所述上冷铁的顶面与所述顶板的底面固接,所述上冷铁的侧边分别与上立板固接;所述第一螺纹段与所述顶板螺纹固接。

16.优选的,所述下冷却管贯穿两端的所述下立板伸出所述下边板组件;所述下冷却管在所述下冷铁的顶面回旋设置,所述下冷却管的截面为矩形;所述上冷却管贯穿两端的所述上立板并伸出所述上边板组件;所述上冷却管在所述上冷铁的底面回旋设置,所述上冷却管的截面为矩形。

17.优选的,所述下冷铁和所述上冷铁均选用高导热金属;所述上冷却管和所述下冷却管均选择高导热金属管。

18.本实用新型公开了以下技术效果:本实用新型提供一种铝合金车轮边模结构,通过将边模组件设置成相互卡接固定的边模上块和边模下块两部分,在保证连接强度和使用寿命的前提下,降低了加工工序的数量,分体式加工降低了加工难度,提高了加工效率,降低了制作成本,提高了边模组件之间的配合精度,减少了钻铝问题;上边板组件和下边板组件内固定有上冷铁和下冷铁,上冷铁和和下冷铁的侧壁与边模上块和边模下块的外壁固接,也与上边板组件和下边板组件的内侧壁固接,将降温较慢的边模组件中间位置的热量传递给降温较快的边模组件之间的接触面,提高了边模组件温度场分布的均匀性,减少了边模组件热变形的变形量,降低了轮辋的加工量,提高了原料的利用率,提高了轮毂轮辋性能周向的一致性,降低了轮毂的次品率;通过弹性连接件连接边模组件与背板,减少了边模组件合模时的错位现象,降低了轮毂的次品率,同时将连接形式变为弹性连接,减少了合模时的硬性碰撞,提高了边模组件和边模油缸的使用寿命。本实用新型结构简单可靠,使用寿命长,加工装配难度低,效率高,有效提高了边模组件的合模效率,降低了合模异常,提高了轮毂的生产效率,优化了轮毂轮辋性能周向一致性,减少了轮辋加工量,降低了轮毂的次品率,提高了生产效益。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

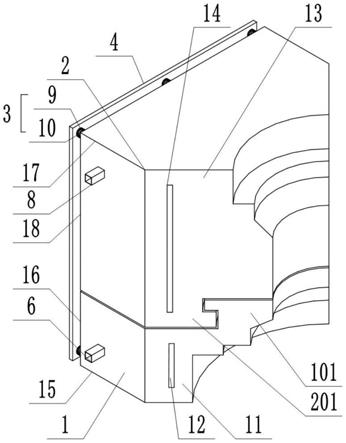

20.图1为本实用新型铝合金车轮边模结构第一视角三维图;

21.图2为本实用新型铝合金车轮边模结构第二视角三维图;

22.图3为本实用新型铝合金车轮边模结构主视图;

23.图4为本实用新型边模上块三维图;

24.图5为本实用新型边模下块三维图;

25.图6为本实用新型弹性连接件结构示意图;

26.图7为本实用新型下冷却管结构示意图;

27.其中,1、边模下块;2、边模上块;3、弹性连接件;4、背板;5、下冷铁;6、下冷却管;7、上冷铁;8、上冷却管;9、固定螺栓;10、弹簧;11、下斜立板;12、下通槽;13、上斜立板;14、上通槽;15、底板;16、下立板;17、顶板;18、上立板;101、下卡接块;201、上卡接块;901、第一螺纹段;902、分隔板;903、光身段;904、第二螺纹段;905、限位螺帽。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

30.参照图1-7,本实用新型提供一种铝合金车轮边模结构,包括四块相同的边模组件,四块的边模组件首尾连接组成完整的轮毂模具边板;边模组件包括上下对应设置的边模下块1和边模上块2;

31.边模下块1远离轮毂模具的模腔的一端固接有下边板组件,边模上块2远离模腔的一端固接有上边板组件,上边板组件和下边板组件对应设置;下边板组件内腔设有下冷却模块,上边板组件内腔设有上冷却模块;

32.下边板组件和上边板组件远离模腔的一侧分别通过若干弹性连接件3连接在一块背板4上;

33.下冷却模块包括下冷铁5,下冷铁5的底面和侧壁分别与下边板组件内壁和边模下块1的外壁固接,下冷铁5的顶面设置有下冷却管6,下冷却管6伸出下边板组件;

34.上冷却模块包括上冷铁7,上冷铁7的顶面和侧壁分别与上边板组件内壁和边模上块2的外壁固接,上冷铁7的底面设置有上冷却管8,上冷却管8伸出上边板组件。

35.本装置通过将边模组件设置成相互卡接固定的边模上块2和边模下块1两部分,在保证连接强度和使用寿命的前提下,降低了加工工序的数量,分体式加工降低了加工难度,提高了加工效率,降低了制作成本,提高了边模组件之间的配合精度,减少了钻铝问题;上

边板组件和下边板组件内固定有上冷铁7和下冷铁5,上冷铁7和下冷铁5的侧壁与边模上块2和边模下块1的外壁固接,也与上边板组件和下边板组件的内侧壁固接,将降温较慢的边模组件中间位置的热量传递给降温较快的边模组件之间的接触面,提高了边模组件温度场分布的均匀性。减少了边模组件热变形的变形量,降低了轮辋的加工量,提高了原料的利用率,提高了轮毂轮辋性能周向的一致性,降低了轮毂的次品率;通过弹性连接件3连接边模组件与背板4,减少了大尺寸边模组件模具上耳飞边的异常问题,减少了边模组件合模时的错位现象,降低了轮毂的次品率,同时将连接形式变为弹性连接,将少了合模时的硬性碰撞,提高了边模组件和边模油缸的使用寿命。

36.进一步的,为了提高边模下块1和边模上块2的连接效率,边模下块1的顶面固接有下卡接块101,边模上块2的底面固接有上卡接块201,下卡接块101和上卡接块201卡接配合,上卡接块201和下卡接块101之间形成密封结构。

37.进一步优化方案,弹性连接件3包括固定螺栓9,固定螺栓9与上边板组件或下边板组件固接,固定螺栓9穿过背板4并与背板4滑动连接,固定螺栓9上套设有弹簧10,弹簧10的两端分别与固定螺栓9和背板4朝向模腔的一侧之间;固定螺栓9包括依次固接的第一螺纹段901、分隔板902、光身段903和第二螺纹段904,第一螺纹段901与上边板组件或下边板组件螺纹固接,分隔板902朝向第一螺纹段901的端面与上边板组件或下边板组件抵接,弹簧10的一端与分隔板902远离第一螺纹段901的一侧固接;光身段903与背板4滑动连接,第二螺纹段904螺纹连接有限位螺帽905,限位螺帽905与背板4抵接。背板4远离边模组件的一端与边模油缸(图中未显示)的输出端固接,边模油缸推动或拉动背板4,并将运动通过弹性连接件3传递给边模组件,完成边模组件的分模和合模操作。当背板4在边模油缸的推下进行合模操作时,背板4在光身段903向边模组件滑动,压缩弹簧10,弹簧10通过分隔板902将运动传输给边模组件,进而推动四周的四个边模组件向中间进行合模;完成合模后,背板4通过弹簧10将四个边模组件推动到一起,合模的振动由弹簧10吸收,不会对背板4和与背板4固接的边模油缸产生振动影响,减少了边模组件合模时的错位现象;分模时,通过分模油缸拉动背板4,背板4与限位螺帽905抵接,拉动边模组件分模,到达指定位置后,背板4在边模油缸的推动下停止运动,边模组件继续滑动,推动弹簧10压缩,将边模组件的运动转化成弹簧10的弹力,直到边模组件停止运动,防止边模组件的运动动能瞬间作用到边模油缸上,延长了边模油缸的使用寿命。

38.进一步优化方案,边模下块1的两端分别固接有下斜立板11,下斜立板11纵向开设有下通槽12,下通槽12与下边板组件内腔连通;边模上块2的两端分别固接有上斜立板13,上斜立板13上纵向开设有上通槽14,上通槽14与上边板组件的内腔连通;下通槽12与上通槽14上下对应设置。下通槽12连通相连的下斜立板11与下边板组件的内腔,上通槽14连通了上斜立板13与上边板组件的内腔,将边模下块1和边模上块2两侧壁的厚壁与中间的较薄的壁进行均厚,减少了相邻边模组件相接触的的下斜立板11和上斜立板13之间局部散热过快,而边模组件相互对接的位置散热较慢造成的散热不均匀的问题,防止成型的轮毂由于散热不均匀出现变形不均匀引起的报废问题。

39.进一步的,上斜立板13和下斜立板11都是45

°

角倾斜,便于四块边模组件合模时接缝密封性好。

40.进一步优化方案,下边板组件包括底板15,底板15与边模下块1的底端外壁垂直固

接,底板15上垂直固接有若干下立板16,下立板16与边模下块1的外壁垂直固接;下冷铁5的底面与底板15的顶面固接,下冷铁5的侧边分别与下立板16固接;第一螺纹段901与底板15螺纹固接;上边板组件包括顶板17,顶板17与边模上块2的顶端外壁垂直固接,顶板17的底面垂直固接有若干上立板18,上立板18与边模下块1的外壁垂直固接;顶板17与顶板17对应设置,上立板18和下立板16对应设置;上冷铁7的顶面与顶板17的底面固接,上冷铁7的侧边分别于上立板18固接;第一螺纹段901与顶板17螺纹固接。上冷铁7和下冷铁5的目的是将散热比较慢的边模组件中部的热量传递给散热较快的边模组件两侧壁,提高了边模组件温度场分布的均匀性,减少了边模组件热变形的变形量;同时下边板组件和上边板组件还对边模下块1和边模上块2进行了强度加强,防止在轮毂浇铸过程中边模下块1和边模上块2变形过大,引起轮毂的异常变形,提高了轮毂的成品合格率。

41.进一步优化方案,下冷却管6贯穿两端的下立板16伸出下边板组件;下冷却管6在下冷铁5的顶面回旋设置,下冷却管6的截面为矩形;上冷却管8贯穿两端的上立板18伸出下边板组件;上冷却管8在上冷铁7的底面回旋设置,上冷却管8的截面为矩形。下冷却管6和下冷铁5紧贴,便于将下冷铁5吸收的热量带走,下冷却管6在下冷铁5的顶面回旋设置,下冷却管6的截面为矩形,都是为了提高下冷却管6与下冷铁5的接触面积,增大换热面积;上冷却管8和上冷铁7的设置与下冷铁5和下冷却管6的设置目的相同。

42.进一步优化方案,下冷铁5和上冷铁7均选用高导热金属;上冷却管8和下冷却管6均选择高导热金属管。下冷铁5和上冷铁7,下冷却管6和上冷却管8都选用高导热金属材质,有利于提高边模组件的热均衡性,也提高了边模组件的散热速度,提高了轮毂的生产效率。

43.工作原理:

44.使用本装置前,先将边模下块1和边模上块2相互卡接嵌合,并进行有效固定,然后通过弹性连接件3将背板4和安装好的边模下块1和边模上块2进行固定连接。然后四个本装置中心对称放置到工作台(图中未显示)上并与四个边模油缸固定连接,使四个边模组件能在边模油缸的推动下合成一个完整无泄漏的轮毂模具边板;将四个边模组件的上冷却管8和下冷却管6与外部水冷却系统(图中未显示)接通。

45.启动四个边模油缸,然后同时输出,推动四个边模组件同时同速度向中心靠拢,并最终闭合形成一个完整的轮毂模具边板,在轮毂模具的顶端加盖顶盖(图中未显示),并开始供给冷却水,完成准备工作。

46.将熔融的铝合金熔液注入轮毂模具内直到将轮毂模具的内腔填满,然后停止注入铝合金熔液。

47.等到轮毂模具内的轮毂冷却定型后,提起去除顶盖,然后再次启动边模油缸,将四个边模组件向外拉出,获得完整的轮毂毛坯,然后送入下一道生产工序。

48.本实用新型结构简单可靠,使用寿命长,加工装配难度低,效率高,有效提高了边模组件的合模效率,降低了合模异常,提高了轮毂的生产效率,优化了轮毂轮辋性能周向一致性,减少了轮辋加工量,降低了轮毂的次品率,提高了生产效益。

49.在本实用新型的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型

的限制。

50.以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1