一种基于全流程钢铁企业含铁含锌尘泥固废处置系统的制作方法

1.本实用新型涉及钢铁行业含铁含锌尘泥处置的技术领域,具体涉及一种基于全流程钢铁企业含铁含锌尘泥固废处置系统。

背景技术:

2.钢铁企业在生产过程中不可避免的会产生大量含铁尘泥,以一千万吨产能钢铁企业为例,每年产生含铁含锌尘泥量为50-80万吨(干基)。这些尘泥中含有铁、碳等有价元素,但同时也含有锌等有害元素。长期以来,产生的这些含铁尘泥大部分直接返回烧结利用,部分厂内堆存或转底炉处置等,以上各种处置方式均存在一定方面不足:

3.1)返回烧结利用:尘泥若直接返回铁前烧结工序,由于锌等有害杂质含量高,造成高炉炉衬损坏、炉内结瘤,煤气管路腐蚀等,严重影响高炉生产顺行和使用寿命。

4.2)堆存处置:随着目前环保要求的日趋严格,原来可外运处置的含铁尘泥已经无法再按原方式进行处理。含铁尘泥的堆存导致钢厂烧结等区域重金属富集,引起区域排水重金属超标严重。

5.3)转底炉处置:目前含铁含锌尘泥多采用转底炉处置方式,处理原料多为炼铁、炼钢工序尘泥,未考虑烧结工序尘泥处置。同时,处置过程多采用原料直接处理方式,未最大限度考虑尘泥的资源化利用;原料中含有大量氯、钾、钠等元素,转底炉运行过程中,氯、钾、钠等元素随烟气进入余热锅炉,造成余热锅炉腐蚀及积灰程度增加。

6.鉴于此,提出本实用新型。

技术实现要素:

7.本实用新型的目的在于提供一种基于全流程钢铁企业含铁含锌尘泥固废处置方法及处置系统,实现全流程钢铁企业含铁含锌尘泥的无害化和资源化。

8.本实用新型实现目的所采用的方案是:一种基于全流程钢铁企业含铁含锌尘泥固废处置系统,包括依次连接的水洗系统、氧化锌回收系统和金属化产品热送系统,所述氧化锌回收系统包括依次连接的还原挥发单元及烟气处理单元。

9.优选地,所述水洗系统包括依次连接的高炉瓦斯灰水洗系统、烧结灰水洗系统和蒸发系统。

10.优选地,所述高炉瓦斯灰水洗系统包括依次连接的第一调浆浸出单元和第一分级压滤单元,所述烧结灰水洗系统包括依次连接的第二调浆浸出单元和第二分级压滤单元,所述第一分级压滤单元的出水送入所述第二调浆单元,所述一分级压滤单元产生的滤渣送入所述氧化锌回收系统,所述第二分级压滤单元的出水送入所述蒸发系统,所述第二分级压滤单元产生的滤渣送入所述氧化锌回收系统。

11.优选地,所述金属化产品热送系统包括输送装置及保温装置,所述输送装置连接所述还原挥发单元。

12.优选地,所述烟气处理单元包括依次连接的重力沉降装置、余热锅炉、混风装置、

除尘装置及湿法处置装置,其中重力沉降装置与还原挥发单元连通,所述还原挥发单元为还原挥发窑。

13.本实用新型具有以下优点和有益效果:

14.本实用新型的处置系统实现全流程钢铁企业含铁含锌尘泥的无害化和资源化。利用水洗系统,充分回收原料中kcl、nacl;利用氧化锌回收系统,充分回收原料中氧化锌粉并回收蒸汽进行供热使用;金属化产品热送系统,充分回收金属化产品同时,最大限度降低金属化产品热损耗,达到固废资源化及能量利用最大化目标。

15.采用本实用新型的处置系统处理范围涵盖烧结、炼铁、炼钢工序的含铁含锌尘泥,真正实现固废无害化处置,通过回收氯化钾、氯化钠,处理后的炼铁原料与炼钢尘泥混合提取氧化锌粉及金属化产品,金属化产品采用热送方式,真正实现含铁含锌尘泥资源化利用。

附图说明

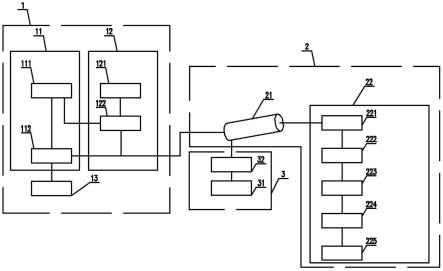

16.图1是本实用新型实施例的系统示意图;

17.图中:1、水洗系统;11、高炉瓦斯灰水洗系统;111、第一调浆浸出单元;112、第一分级压滤单元;12、烧结灰水洗系统;121、第二调浆浸出单元;122、第二分级压滤单元;13、蒸发系统;2、氧化锌回收系统;21、还原挥发单元;22、烟气处理单元;221重力沉降室;222、余热锅炉;223、混风装置;224、除尘装置;225、湿法处置装置;3、金属化产品热送系统;31、输送装置;32、保温装置。

具体实施方式

18.为更好的理解本实用新型,下面的实施例是对本实用新型的进一步说明,但本实用新型的内容不仅仅局限于下面的实施例。

19.如图1所示,一种基于全流程钢铁企业含铁含锌尘泥固废处置系统,包括依次连接的水洗系统1、氧化锌回收系统2和金属化产品热送系统3,所述氧化锌回收系统2包括依次连接的还原挥发单元21及烟气处理单元22。

20.本实施例中,所述水洗系统1包括依次连接的高炉瓦斯灰水洗系统11、烧结灰水洗系统12和蒸发系统13。

21.本实施例中,所述高炉瓦斯灰水洗系统11包括依次连接的第一调浆浸出单元111和第一分级压滤单元112,所述烧结灰水洗系统12包括依次连接的第二调浆浸出单元121和第二分级压滤单元122,所述第一分级压滤单元112的出水送入所述第二调浆单元121,所述一分级压滤单元112产生的滤渣送入所述氧化锌回收系统2,所述第二分级压滤单元122的出水送入所述蒸发系统13,所述第二分级压滤单元122产生的滤渣送入所述氧化锌回收系统2。

22.本实施例中,所述金属化产品热送系统3包括输送装置31及保温装置32,所述输送装置31连接所述还原挥发单元21。

23.本实施例中,所述烟气处理单元22包括依次连接的重力沉降室221、余热锅炉222、混风装置223、除尘装置224及225湿法处置装置,其中重力沉降室221与还原挥发单元21连通,除尘装置224为布袋除尘器。

24.本实施例的处置系统的具体工作流程如下:

25.水洗系统1:水洗系统1的新水及回用水先与高炉瓦斯灰在第一调浆浸出单元111进行搅拌,充分浸出高炉瓦斯灰含有的kcl、nacl后,进入第二调浆浸出单元121,与烧结灰充分混合后,高浓度kcl、nacl溶液送入蒸发系统,生产kcl、nacl产品,经第一分级压滤单元112和第二分级压滤单元122压滤后产生的滤渣送入氧化锌回收系统2。

26.氧化锌回收系统2:水洗系统1产生的滤渣与高炉重力灰、转炉除尘灰、电炉除尘灰充分混合,控制原料中水分15%—25%,控制原料中配碳15%-30%,控制原料中氯含量2%以下,送入还原挥发单元21进行反应,经高温还原反应后,烟气经重力沉降室221后送入余热锅炉222,余热锅炉222产生蒸汽送入厂区供热用户使用。余热锅炉222后的烟气经混风装置223、除尘装置224(布袋除尘)、湿法处置装置225后实现超低排放。重力沉降室221及余热锅炉222产生的重力灰作为返料重新参与原料配料,提升氧化锌品味,除尘装置224收集氧化锌粉作为资源化产品外卖。

27.金属化产品热送系统3:还原挥发单元21产生窑渣温度700—1100℃,即金属化产品通过输送装置31送入保温装置32,经二次转运后,送入转炉钢包或电炉钢包进行使用,进行炼钢生产。

28.以上所述是本实用新型的优选实施方式而已,当然不能以此来限定本实用新型之权利范围,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和变动,这些改进和变动也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1