一种工件自动抛光设备的制作方法

1.本实用新型涉及一种抛光设备技术领域,尤其是一种工件自动抛光设备。

背景技术:

2.抛光是对各种铸造后表面粗糙的五金零件表面进行打磨抛光,以提升五金零件表面的光亮度、平整度的一种工艺,尤其是水暖行业的水龙头,都需要表面剖皮和抛光;目前,现有技术中大多数抛光工艺均还停留在人工作业,然而人工作业劳动强度大、效率低、质量不稳定,对工人的身体健康具有相当的危害;另外,市场上利用一台机器手臂配合多台抛光机实现自动作业,但是每操作一次仅能加工一件,同时该方案成本投入大;因此急需一款高效率的自动抛光作业装备。

技术实现要素:

3.本实用新型的目的是为了解决上述技术的不足而设计的一种工件自动抛光设备,其具体如下。

4.本实用新型所设计的一种工件自动抛光设备,包括料盘、用于输送料盘的直线输送机构、垂直升降驱动机构、工件抓取机构和位于工件抓取机构前方的抛光装置,直线输送机构上设置有驱动垂直升降驱动机构沿直线输送机构的长度直线方向平移的平移驱动机构,垂直升降驱动机构安装于平移驱动机构的平移部上,且平移驱动机构的平移部和抛光装置分别与直线输送机构的输送面之间存有供料盘通过的输送空隙;工件抓取机构包括基体、至少一个工件夹爪和至少一个驱动工件夹爪作多角度转动的角度调整装置,基体固定于垂直升降驱动机构的升降部上,角度调整装置包括第一转动架、第二转动架、转动轴、第一转动套、以及设置于第一转动架上的第二转动套,第一转动架包括容置腔,容置腔内具有第一主动锥齿轮、第二主动锥齿轮、第一从动锥齿轮、第二从动锥齿轮和第三从动锥齿轮,第二转动套旋转式安装于基体上,第一转动套置于第二转动套内,转动轴置于第一转动套内,第一转动套的一端贯穿第一转动架后与第一主动锥齿轮固定,转动轴的一端伸出第一转动套后与第二主动锥齿轮固定;

5.第二转动架通过转轴旋转式安装于第一转动架上,第一从动锥齿轮固定于第二转动架上,且第一从动锥齿轮与第一主动锥齿轮相互啮合;

6.第二从动锥齿轮旋转式安装于第二转动架上,第二转动架旋转式安装有旋转轴,旋转轴的一端固定第三从动锥齿轮,旋转轴的另一端固定工件夹爪,第二从动锥齿轮分别与第二主动锥齿轮和第三从动锥齿轮相互啮合;

7.基体上设置有第一旋转驱动装置、第二旋转驱动装置和第三旋转驱动装置,第一旋转驱动装置通过带传动机构与旋转轴传动连接,第二旋转驱动装置通过带传动机构与第一旋转套传动连接,第三旋转驱动装置通过带传动机构与第二转动套传动连接。

8.作为优选,还包括框架,框架固定于直线输送机构的中部,框架包括第一开口、第二开口、容纳腔和与输送空隙位置对应的缺口,垂直升降驱动机构、平移驱动机构和工件抓

取机构均置于框架的容纳腔内,抛光装置设置于第一开口处,平移驱动机构的平移部位于第二开口的上方,抛光装置的窗口部设置有除尘装置。

9.作为优选,框架还包括观察窗口,观察窗口安装有透明板。

10.作为优选,除尘装置包括集尘框体和除尘器,除尘器的吸尘口通过管道与集尘框体的除尘口连接,集尘框体安装于抛光装置的窗口处。

11.作为优选,抛光装置包括架体和至少一组抛光轮组,抛光轮组包括上抛光轮、两个中抛光轮和下抛光轮,上抛光轮、两个中抛光轮和下抛光轮分别通过轴体旋转式安装在架体上,架体上安装有旋转驱动机构,旋转驱动机构通过传动机构与上抛光轮的轴体、中抛光轮的轴体和下抛光轮的轴体传动连接。

12.作为优选,抛光轮组设置为五组,基体上安装五个角度调制装置,且五个角度调制装置分别与各组抛光轮组位置对应。

13.作为优选,工件夹爪采用气动夹爪。

14.本实用新型所设计的一种工件自动抛光设备,其利用料盘和直线输送机构将待抛光工件输送至工件抓取机构下方,待工件抓取机构抓取相应工件后产生位移,使得工件与抛光轮接触,并通过角度调整装置与垂直升降驱动机构和平移驱动机构配合进行调节工件角度进行全方位打磨操作,从而使得抛光效率提升,且投入成本较低。

附图说明

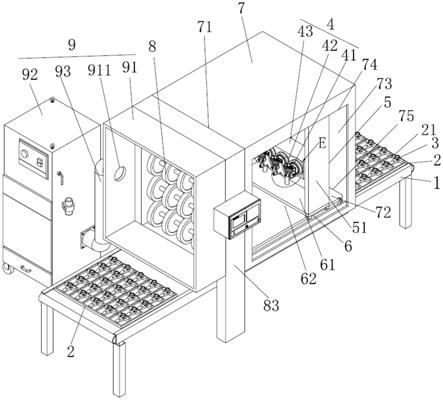

15.图1是整体结构示意图(一);

16.图2是e处放大图;

17.图3是整体结构示意图(二);

18.图4是整体结构示意图(三);

19.图5是角度调整装置的结构示意图(一);

20.图6是角度调整装置的结构示意图(二);

21.图7是角度调整装置的结构示意图(三);

22.图8是角度调整装置的结构示意图(四);。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

24.实施例:

25.如附图所示,本实施例所描述的一种工件自动抛光设备,包括料盘2、用于输送料盘2的直线输送机构1、垂直升降驱动机构5、工件抓取机构4和位于工件抓取机构4前方的抛光装置8,直线输送机构1上设置有驱动垂直升降驱动机构5沿直线输送机构1的长度直线方向平移的平移驱动机构6,垂直升降驱动机构5安装于平移驱动机构6的平移部61上,且平移驱动机构6的平移部61和抛光装置8分别与直线输送机构1的输送面之间存有供料盘2通过的输送空隙62;工件抓取机构4包括基体43、至少一个工件夹爪42和至少一个驱动工件夹爪

42作多角度转动的角度调整装置41,基体43固定于垂直升降驱动机构5的升降部上,角度调整装置41包括第一转动架411、第二转动架413、转动轴414、第一转动套415、以及设置于第一转动架411上的第二转动套416,第一转动架411包括容置腔412,容置腔412内具有第一主动锥齿轮417、第二主动锥齿轮418、第一从动锥齿轮419、第二从动锥齿轮420和第三从动锥齿轮421,第二转动套416旋转式安装于基体43上,第一转动套415置于第二转动套416内,转动轴414置于第一转动套415内,第一转动套415的一端贯穿第一转动架411后与第一主动锥齿轮417固定,转动轴414的一端伸出第一转动套415后与第二主动锥齿轮418固定;第二转动架413通过转轴和轴承旋转式安装于第一转动架411上,第一从动锥齿轮419套接固定于第二转动架上,且第一从动锥齿轮419与第一主动锥齿轮417相互啮合;第二从动锥齿轮420通过轴承旋转式安装于第二转动架413与第一转动架411相互旋转式安装的转轴上,第二转动架413通过轴承旋转式安装有旋转轴422,旋转轴422的一端固定第三从动锥齿轮421,旋转轴422的另一端固定工件夹爪42,第二从动锥齿轮420分别与第二主动锥齿轮418和第三从动锥齿轮421相互啮合;基体43上固定有第一旋转驱动装置423、第二旋转驱动装置424和第三旋转驱动装置425,第一旋转驱动装置423通过同步带传动机构426与旋转轴422传动连接,第二旋转驱动装置424通过同步带传动机构426与第一旋转套传动连接,第三旋转驱动装置425通过同步带传动机构426与第二转动套416传动连接。第一旋转驱动装置423、第二旋转驱动装置424、第三旋转驱动装置425、直线输送机构1、垂直升降驱动机构5、平移驱动机构6和抛光装置8分别与plc控制器相连并受其控制,plc控制器内置控制程序,控制第一旋转驱动装置423、第二旋转驱动装置424、第三旋转驱动装置425、直线输送机构1、垂直升降驱动机构5、平移驱动机构6和抛光装置8等发生动作,以进行自动化抛光作业;工件夹爪42采用气动夹爪。

26.上述中,角度调整机构,当第一旋转驱动装置423驱动转动轴414旋转,使得第二主动锥齿轮418旋转,进而带动第二从动锥齿轮420和第三从动锥齿轮421旋转,第三从动锥齿轮421带动旋转轴422旋转,以实现工件夹爪42绕c轴旋转;当第二旋转驱动装置424驱动第一旋转套旋转,使得第一主动锥齿轮417旋转,进而带动第一从动锥齿轮419旋转,从而驱动第二转动架413绕b轴旋转;当第三旋转驱动装置425驱动第二转动套416旋转,进而角度调整装置41整体旋转,并绕a轴旋转;最后完成三轴角度调整。

27.优选地,还包括框架7,框架7固定于直线输送机构1的中部,框架7包括第一开口71、第二开口72、容纳腔73和与输送空隙62位置对应的缺口75,垂直升降驱动机构5、平移驱动机构6和工件抓取机构4均置于框架7的容纳腔73内,抛光装置8设置于第一开口71处,平移驱动机构6的平移部61位于第二开口72的上方,抛光装置8的窗口部设置有除尘装置9,其结构设置防止抛光产生的粉尘、灰尘外扬,避免工作空间空气质量较差,使得工作空间内的工人身体健康得到保障,以提升使用性能。

28.其中,第一旋转驱动装置423、第二旋转驱动装置424和第三旋转驱动装置425均分别采用伺服电机,直线输送机构1采用带输送机。垂直升降驱动机构5可以采用垂直设置的丝杆滑台其为现有常规技术,所以不在此作详细赘述,因此平移驱动机构6的平移部61两端固定有竖直板51,一竖直板51上固定有丝杠滑台,另一竖直板51上固定有垂直导向结构,基体43的两端分别与丝杠滑台的滑块和垂直导向结构连接,或者亦可是,两竖直板51上分别固定垂直导向结构,基体43的两端分别与两垂直导向结构连接,且电动推杆通过板体固定

于竖直板51的顶端,或者电动推杆固定于框架7的顶面,电动推杆其为现有常规技术,所以不在此作详细赘述的伸缩杆与基体43固定相连,垂直导向结构包括直线导轨或导向块与导向槽配合结构或者导向杆与导向杆上的导向滑块配合结构,电动推杆或丝杆滑台与plc控制器相连并受其控制。

29.进一步地,框架7还包括观察窗口74,观察窗口74安装有透明板,其设置便于工作人员进行观察抛光情况。

30.另外,平移驱动机构6可以是固定在直线输送机构1两侧边的直线导向结构,然后在框架7上固定电动推杆或伺服滑台,当采用电动推杆,电动推杆可固定在框架7的后端边侧部,且电动推杆的活塞杆与平移部61或平移部61上的竖直板51固定相连,平移部61的两端分别固定于两直线导向结构上,当采用伺服滑台,伺服滑台横向固定于观察窗口74处,且透明板可开设长形槽,且伺服滑台滑块贯穿长形槽后与竖直板51固定相连,电动推杆或丝杆滑台与plc控制器相连并受其控制。

31.在本实施例中,除尘装置9包括集尘框体91和除尘器92,除尘器92的吸尘口通过管道与集尘框体91的除尘口911连接,集尘框体91安装于抛光装置8的窗口处,除尘器92采用现有常规技术中的产品,所以不在此作详细赘述,其利用除尘器92吸尘功能将集尘框体91内的粉尘吸收收集,防止粉尘外扬至工作空间。

32.在本实施例中,抛光装置8包括架体83和至少一组抛光轮组84,抛光轮组84包括上抛光轮841、两个中抛光轮842和下抛光轮843,上抛光轮841、两个中抛光轮842和下抛光轮843分别通过轴体旋转式安装在架体83上,架体83上安装有旋转驱动机构,旋转驱动机构通过传动机构与上抛光轮841的轴体、中抛光轮842的轴体和下抛光轮843的轴体传动连接;抛光轮组84设置为五组,基体43上安装五个角度调整装置41,且五个角度调整装置41分别与各组抛光轮组84位置对应。其结构实现一次性可抛光五件工件,进一步提升抛光效率。

33.抛光设备的工作原理:将批量式待抛光工件有序放置在料盘2的各储物格内,然后将料盘2转运至直线输送机构1的进料端输送面上,转运时可通过agv小车其为现有常规技术,所以不在此作详细赘述进行转运,此时直线输送机构1工作将料盘2输送至框架7内,并对应位于工件抓取机构4的下方,垂直升降驱动机构5动作将五个气动夹爪下降,五个气动夹爪呈垂直状态,五个气动夹爪分别与料盘2一行中五个储物格内的工件位置对应,下降至限定位置后气动夹爪的夹爪部插入待抛光工件的插孔内,并张开,使夹爪部的外壁与插孔内壁紧贴,从而将工件夹持,然后垂直升降机构动作将工件提升,平移驱动机构6驱动工件平移与抛光轮接触,此时,此时根据plc控制器指令进行选择驱动第一旋转驱动装置423、第二旋转驱动装置424和第三旋转驱动装置425工作,使得工件得到角度调整,同时配合垂直升降机构和平移驱动机构6形成五轴运动,基于抛光轮以开始旋转,即接触后即可进行全方位抛光,待拍光结束后,在角度调整装置41、垂直升降机构和平移驱动机构6相互配合下将抛光完成的工件送回原位,然后再将料盘2下一行中五个储物格内的工件进行抓取,依上述方式进行抛光,直至储物格内的工件均抛光完毕,直线输送机构1将已抛光完成的料盘2输送至出料端,进料端处的料盘2被输送至直线输送机构1的中部,料盘2输送至出料端处的料盘2等待人工或agv小车取走。

34.本实用新型不局限于上述最佳实施方式,任何人在本实用新型的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是具有与本技术相同或相

近似的技术方案,均落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1