一种核电厂锆合金包壳管表面用抗高温水蒸气腐蚀涂层的制作方法

1.本实用新型涉及核燃料技术领域,具体为一种核电厂锆合金包壳管表面用抗高温水蒸气腐蚀涂层。

背景技术:

2.轻水反应堆是核电站的主要堆型,采用棒状核燃料元件(以下简称“燃料棒”)。燃料棒由短圆柱状的uo2燃料芯块、锆合金包壳、端塞、贮气腔压紧弹簧等构成,燃料芯块与包壳之间留有一定的间隙,燃料元件充填了惰性气体,如图1所示,图1中:1、端塞,2、锆合金包壳,3、压紧弹簧,4、短圆柱状的uo2燃料芯块。

3.继2011年福岛核电站发生灾难之后,为了提高核电站的安全性以应对全厂断电事故,国际核燃料界提出了增强事故容耐受能力的抗事故燃料(accident tolerant fuel)的概念。目前,在压水堆中使用锆-氧化铀系统作为核燃料,而在失水事故工况下,锆合金在1200℃下将与水蒸气发生如下反应:

4.zr+2h2o=zro2+2h25.该反应所产生的氢气不断积聚,将产生氢爆,威胁反应堆安全。在锆合金包壳管表面制备涂层以隔绝失水事故下的水蒸气与锆合金的直接接触,从而减缓事故的发生,增强压水反应堆的安全性。

6.对于燃料棒锆合金包壳管,除了抗高温水蒸气腐蚀性能亟需提升外,在寿期末状态下锆合金格架,格架弹簧与燃料棒包壳管间将出现间隙,在冷却剂的冲刷作用下将导致燃料棒振动,格架与燃料棒包壳管之间出现碰撞、摩擦,产生包壳管的微动磨损,严重者将导致包壳管破裂,甚至出现核泄漏。因此,需要提高包壳管的耐磨性能,减少摩擦对包壳管的影响。

7.研究表明,含有cr、al、si等元素的材料,如:金属cr、fecral合金、sic陶瓷等,在高温水蒸气环境中常可形成cr2o3、al2o3、sio2等致密膜,该膜层可阻碍高温水蒸气向内侵蚀,从而使材料具有抗高温水蒸气腐蚀性能。因此可将该材料作为耐腐蚀涂层使用。

8.过渡族金属(cr、fe、zr)的碳化物、氮化物、氧化物,具有优异的耐磨性能。简中华等人采用超音速喷涂制备nicr-cr3c2,涂层显微硬度达到950hv

0.3

,具有优良的抗磨损性能。【简中华,马壮,曹素红,等,超音速火焰喷涂wc-co与nicr-cr2c3涂层磨损性能研究,材料工程,2007(7):21-24】钟厉等人通过磁控溅射技术在钢具表面制备crn涂层,结果表明膜层结合强度可达31.6n,在5n载荷下涂层具有优异的耐磨损性能。【钟厉,龙永杰,韩西,刀具表面磁控溅射crn涂层及其耐磨性能研究,表面技术,2018(10):151-156】林松盛等人在钛合金表面制备了ti-tin-zr-zrn多层膜,膜厚度约为5.8μm,显微硬度为28.1gpa,膜基结合力为56n,具有优异的耐磨性能。【林松盛,周克崧,代明江等,钛合金表面ti-tin-zr-zrn多层膜制备及性能,材料工程,2017(6):31-35】裴旭等人在45号钢表面表面制备了ni-zro2纳米复合涂层,该涂层的显微硬度可达934.19hv

0.1

,并且具有优异的耐磨性能。【裴旭,易剑,ni-zro2纳米复合涂层制备及其耐磨耐蚀性能研究,浙江理工大学学报,2015(5):336-339】

9.面对锆合金包壳管的抗高温水蒸气腐蚀性能与耐磨性能亟需提升的情况,虽然有研究人员改善其相关性能,但无法实现2项性能同时大幅提升。在本实用新型中,将过渡族金属的碳化物、氮化物、氧化物(cr3c2、crn、zrn、zro2等物质)与含有cr、al、si等元素的材料分别制备为不同薄膜,而薄膜呈现交叠沉积,可形成兼具耐磨性能与耐腐蚀性能的复合涂层。

技术实现要素:

10.本实用新型的目的在于提供一种核电厂锆合金包壳管表面用抗高温水蒸气腐蚀涂层,以解决上述背景技术中提出的问题。

11.为实现上述目的,本实用新型提供如下技术方案:一种核电厂锆合金包壳管表面用抗高温水蒸气腐蚀涂层,包括锆合金包壳管基体、粘结层和交叠复合膜层;所述锆合金包壳管基体表面涂覆有粘结层,所述粘结层表面涂覆有交叠复合膜层。

12.优选的,所述粘结层由金属和陶瓷材料组成,其中金属材料包括zr、cr、nb和ni,陶瓷材料包括zro2、zrn、crn和cr3c2。

13.优选的,所述交叠复合膜层由第一膜层和第二膜层相交叠复合而成,其中第一膜层和第二膜层成分可包括zr、cr、nb、ni、ti、fecral、fecrsi、zralcrsi、zrcr2、zral3、zrsi2、zro2、zrn、zrc、crsi2、cro2、crn、cr3c2、si、sic、sio2,且第一膜层和第二膜层由不同成分组成,第一膜层和第二膜层通过循环沉积的方式交叠往复,形成交叠复合膜层。

14.优选的,所述粘结层厚度为0.1-10μm。

15.优选的,所述交叠复合膜层厚度为1-50μm,其中第一膜层和第二膜层的厚度为10-500nm。

16.一种核电厂锆合金包壳管表面用抗高温水蒸气腐蚀涂层的制备方法,包括以下步骤:

17.s1.预处理:利用酒精、丙酮等清洗剂对锆合金包壳管进行清洗,去除表面污垢,进行喷沙处理,烘干后对包壳管封存备用;

18.s2.涂覆粘结层:采用磁控溅射、多弧离子镀、热喷涂、冷喷涂、3d激光在涂覆锆合金包壳管基体表面设置粘结层;

19.s3.涂覆交叠复合膜层:采用磁控溅射、多弧离子镀、原子层沉积在锆合金包壳管基体位于粘结层表面涂覆交叠复合膜层。

20.与现有技术相比,本实用新型的有益效果是:本实用新型设置有交叠复合膜层,通过材料间的择优匹配,可形成金属/金属交叠复合膜层、金属/陶瓷交叠复合膜层、陶瓷/陶瓷交叠复合膜层三类膜层结构,这三类膜层结构各有优势,尤其是在选择具有优异阻止氧扩散性能的材料作为膜层时具有最佳的防护效果,从而达到抗高温水蒸气腐蚀的目的。

附图说明

21.图1为现役核电站的棒状核燃料元件;

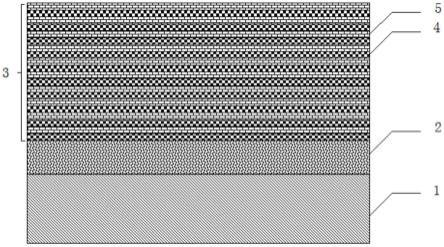

22.图2为本实用新型涂层横截面的结构示意图。

23.图中:1、锆合金包壳管基体;2、粘结层;3、交叠复合膜层;4、第一膜层;5、第二膜层。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.如图2,本实用新型提供一种核电厂锆合金包壳管表面用抗高温水蒸气腐蚀涂层,包括锆合金包壳管基体1、粘结层2和交叠复合膜层3;锆合金包壳管基体1表面涂覆有粘结层2,粘结层2表面涂覆有交叠复合膜层3;粘结层2由金属和陶瓷材料组成,其中金属材料包括zr、cr、nb和ni,陶瓷材料包括zro2、zrn、crn和cr3c2;交叠复合膜层3由第一膜层4和第二膜层5相交叠复合而成,其中第一膜层4和第二膜层5成分可包括zr、cr、nb、ni、ti、fecral、fecrsi、zralcrsi、zrcr2、zral3、zrsi2、zro2、zrn、zrc、crsi2、cro2、crn、cr3c2、si、sic、sio2,且第一膜层4和第二膜层5由不同成分组成,第一膜层4和第二膜层5通过循环沉积的方式交叠往复,形成交叠复合膜层3,提升锆合金包壳管基体1的抗高温水蒸气腐蚀性能;

26.该交叠复合膜层3具有以下两个特点:1.可使一种膜层为具有优异抗氧化性能的物质或物质结构,如:cr等轴晶型膜层、fecral等轴晶型膜层等;2.也可使一种膜层为具有低氧扩散系数的物质或物质结构,如:zrn膜层、si膜层、cr3c2膜层、zro2等轴晶型膜层等。

27.进一步的,所述粘结层2厚度为0.1-10μm。

28.进一步的,所述交叠复合膜层3厚度为1-50μm,其中第一膜层4和第二膜层5的厚度为10-500nm。

29.本实用新型提供了一种适用于锆合金包壳管的抗高温水蒸气腐蚀复合涂层。对于交叠复合膜层3,通过材料间的择优匹配,可形成金属/金属交叠复合膜层3、金属/陶瓷交叠复合膜层3、陶瓷/陶瓷交叠复合膜层3三类膜层结构,这三类膜层结构各有优势,尤其是在选择具有优异阻止氧扩散性能的材料作为膜层时具有最佳的防护效果。

30.采用金属/金属交叠复合膜层3结构,如:cr等轴晶膜与si膜交叠结构,该结构可以通过si膜的交叠阻挡cr形成柱状晶,使cr晶粒保持等轴晶形貌。在高温水蒸气环境中形成cr2o3致密膜,阻挡高温水蒸气进一步腐蚀,并且cr等轴晶可减少氧通道形成,减少高温水蒸气向内部扩散。另一种si膜层具有优异的阻氧作用,在高温有氧环境,氧离子到达si膜层时将被捕获,减少氧气扩散,增强抗氧化性能。采用金属/陶瓷交叠复合膜层3结构,如:cr等轴晶膜与cr3c2膜交叠结构,该结构可以使cr晶粒保持等轴晶形貌,减少氧通道形成。并且,cr3c2具有氧扩散系数低的特点,氧不易通过cr3c2到达基体内部,从而实现抗氧化性能进一步提升。在该结构引入cr3c2后,利用cr3c2的高硬度、耐磨损等性能可增强涂层的耐磨性能,赋予涂层新功能,并且在陶瓷膜层之间为金属膜层,利用金属优良的延展性,可大幅降低陶瓷膜层的脆性,减少涂层开裂和脱落的风险。采用陶瓷/陶瓷交叠复合膜层3结构,如:crn膜与zrn膜交叠结构,该结构在高温水蒸气环境中可形成致密cr2o3膜,阻挡高温水蒸气进一步向内氧化,并且zrn与锆合金具有较好的化学亲和性,并可缓冲陶瓷与锆合金基体间的热膨胀系数差异,降低涂层开裂与脱落的风险。此外,zrn具有较低的氧扩散系数,在选用zrn为一种膜层时具有阻碍氧扩散的效果,减少基体的氧化。

31.一种核电厂锆合金包壳管表面用抗高温水蒸气腐蚀涂层的制备方法,包括以下步骤:

32.s1.预处理:利用酒精、丙酮等清洗剂对锆合金包壳管进行清洗,去除表面污垢,进行喷沙处理,烘干后对包壳管封存备用;

33.s2.涂覆粘结层2:采用磁控溅射、多弧离子镀、热喷涂、冷喷涂、3d激光涂覆在锆合金包壳管基体1表面设置粘结层2;

34.s3.涂覆交叠复合膜层3:采用磁控溅射、多弧离子镀、原子层沉积在锆合金包壳管基体1位于粘结层2表面涂覆交叠复合膜层3。

35.通过上述步骤,制备出抗事故燃料涂层锆合金包壳管,该涂层与锆合金基体间结合性能优异,且能增强锆合金包壳管的抗高温水蒸气腐蚀性能,适应严苛工况环境。

36.实施例1:

37.在锆合金包壳管表面制备金属cr为粘结层2,该层厚度为2μm;制备cr/cr3c2交叠层,该层厚度为20μm,其中cr相层为等轴晶形貌,每层厚度为60nm,cr3c2相层每层厚度为40nm。

38.本实用新型实施例中的特点是:1、采用cr为粘结层2,该层可以缓冲锆合金与cr3c2间热膨胀系数差异,增强涂层结合性能,减少涂层开裂与剥落的风险;2、cr/cr3c2交叠层为20μm,其中cr相每层60nm,cr3c2相每层40nm,该实施例可形成200层致密cr等轴晶膜层,该结构可以大幅减少氧通道形成,增强抗事故能力。并且,cr3c2具有耐磨性能优异、氧扩散系数低的特点,使用cr3c2作为一种膜层可实现抗氧化性能与耐磨性能进一步提升。

39.因此,通过本实用新型的涂层可显著提高锆合金包壳管的抗高温水蒸气腐蚀性能。

40.实施例2:

41.在锆合金包壳管表面制备金属nb为粘结层2,该层厚度为1μm;制备cr/si交叠复合膜层3,该层厚度为20μm,其中cr相层每层60nm,si相层每层40nm。

42.本实用新型实施例中的特点是:1、利用cr、zr、nb相近的热膨胀系数,采用nb为粘结层2,减缓锆合金与金属cr之间的热膨胀系数差异,增强了涂层结合性能,减少涂层开裂与剥落的风险;2、cr/si交叠层中,cr保持等轴晶形貌,阻碍氧通道形成,在该实施例中一组cr相层与si相层厚度为100nm,故可以形成200层高致密cr膜,实现良好的防护性能。并且,si相具有优异的阻氧作用,在高温有氧环境,氧离子到达si膜层时将被捕获,减少氧气扩散,提升抗氧化性能。

43.因此,通过本实用新型的涂层可显著提高锆合金包壳管的抗高温水蒸气腐蚀性能。

44.实施例3:

45.在锆合金包壳管表面制备zrn为粘结层2,该层厚度为2μm;制备crn/zrn交叠层,该层厚度为10μm,其中crn相层每层60nm,zrn相层每层40nm。

46.本实用新型实施例中的特点是:1、利用zrn与锆合金优良的化学亲和性,采用zrn为粘结层2,使得该层与锆合金具有优异的结合性能,减少涂层开裂与剥落的风险;2、crn/zrn交叠层为10μm,其中crn相层每层60nm,zrn相层每层40nm。该结构可以形成100组crn/zrn复合交叠层,crn膜在高温水蒸气环境中可形成致密cr2o3膜,zrn具有较低的氧扩散系数,两者共同作用可使膜层具有最佳的抗高温水蒸气腐蚀的效果,阻碍高温水蒸气向内部的渗透。此外,zrn与crn均具有优异的耐磨性能,两者作为复合膜层时可大幅提升涂层耐磨

性能。

47.因此,通过本实用新型的涂层可显著提高锆合金包壳管的抗高温水蒸气腐蚀性能与耐磨性能。

48.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1