回转式逆流换热的渣粒余热回收装置的制作方法

1.本实用新型涉及高温熔渣干法粒化设备技术领域,特别是涉及一种回转式逆流换热的渣粒余热回收装置。

背景技术:

2.干法粒化是相对于湿法粒化的概念,是一种避免用大量水使高温熔渣冷却同时粒化的方法,是利用机械能、风能或化学能使高温熔渣粒化冷却的处理高温熔渣的方法。粒化后渣粒的还有较高温度,其热能还需要二次回收。

3.目前,固态散状物料的余热回收装置通过在回转筒内设置螺旋形扬料板来扬料,从而使颗粒与空气充分接触,提高换热效率和均匀性。本技术发明人发现:上述螺旋扬料板虽然能大幅度地提高颗粒扬起的比例,但是存在的问题是:该方式会导致冷风过流的面积将大幅减低,筒内局部气流速度增大,进而就会降低换热均匀性,粉尘带出量增加。

技术实现要素:

4.基于此,本实用新型的目的在于提供一种回转式逆流换热的渣粒余热回收装置,以解决现有技术中换热均匀性差和粉尘带出量增加等问题。

5.本实用新型的上述目的是通过以下技术方案实现的:

6.根据本实用新型的一个方面,本实用新型提供的一种回转式逆流换热的渣粒余热回收装置,包括:回转筒、和位于回转筒内用于扬料的扬料板;其中,

7.所述扬料板沿所述回转筒内壁间隔设置多圈,每圈中的扬料板间隔设置,且相邻两圈扬料板插空设置;

8.所述扬料板为折线形,所述扬料板包括竖直部和弯折部,所述弯折部与竖直部的长度比为1:(2~4),所述扬料板在回转筒半径所占长度比为1:(2~4)。

9.可选的,所述扬料板是通过将直板弯折一次形成,弯折角度为80

°

~110

°

。

10.可选的,每圈中扬料板间隔设置的角度为24

°

~45

°

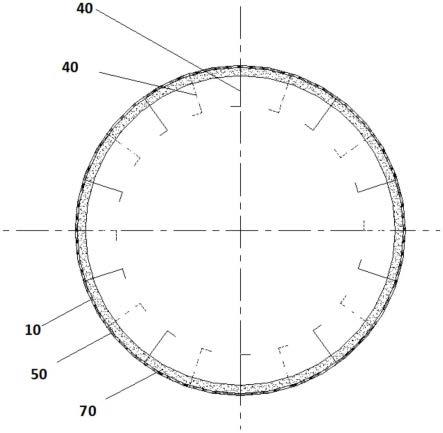

。

11.可选的,所述回转筒的内壁还设置有隔热层。

12.可选的,所述回转筒的两端分别设置有头部端盖和尾部端盖。其中,所述头部端盖上设有进料口、热风出口、以及多块导流板,多块导流板设置在头部端盖位于回转筒一侧,用于对回转筒内换热后热风进行引导以从热风出口排出;所述尾部端盖上设有出料口、冷风进口、以及多块布风板,多块布风板均匀地安装在尾部端盖位于回转筒一侧,用于使从冷风进口进入的冷风均匀进入回转筒并形成平行流。

13.可选的,还包括:支撑结构和驱动装置,其中,所述支撑结构用于支撑所述回转筒并使所述回转筒倾斜设置;所述驱动装置用于驱动所述回转筒旋转。

14.可选的,所述回转筒倾斜角度为3

°

~10

°

,回转速度为2rpm~6rpm。

15.可选的,所述回转筒长径比为(5~12):1。

16.可选的,填充率25%~30%,扬料率10%~15%。

17.可选的,所述扬料板的弯折角度为90

°

;所述弯折部与竖直部的长度比为1:3;所述扬料板在回转筒半径所占长度比为1:3;每圈中扬料板间隔设置的角度为36

°

。

18.可选的,所述扬料板的弯折部朝向相同。

19.与现有技术相比,本实用新型回转式逆流换热的渣粒余热回收装置通过设置独特的扬料板即折线形的扬料板(非螺旋式)大大提高颗粒被扬起比例,使颗粒在下落过程中与换热空气充分接触,提高了换热效率和均匀性;有利于在缩短设备长度情况下,提高换热空气排出温度和颗粒温度均匀性,从而降低设备造价和工程造价,提高热空气利用效果,而且有利于提高成品渣粒品质。

附图说明

20.图1是本实用新型渣粒余热回收装置中,沿回转筒直径方向(扬料板部分)的剖面示意图;其中,实线部分为前排的扬料板,虚线为后排扬料板;

21.图2是本实用新型渣粒余热回收装置中,沿回转筒长度方向(扬料板部分)的剖面示意图;

22.图3是本实用新型一实施例中渣粒余热回收装置的结构示意图。

23.图1-图3中,10回转筒,20头部端盖,30尾部端盖,40扬料板,50隔热层,21进料口,22热风出口,23导流板,31出料口,32冷风进口,33布风板,60风机,70工作层。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本实用新型及其应用或使用的任何限制。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.图1和图2分别示意性地示出了一实施例回转式逆流换热的渣粒余热回收装置中,沿回转筒10直径方向和沿回转筒10长度方向的两个剖面结构,具体是示出了扬料板40部分的剖面结构。

26.如图1和图2所示,本实用新型提供的一种回转式逆流换热的渣粒余热回收装置,包括回转筒10和位于回转筒10内用于扬料的扬料板40。其中,所述扬料板40为折线形,所述扬料板40沿回转筒10内壁间隔设置多圈,每圈扬料板40沿回转筒10内壁周向地间隔设置,相邻两圈扬料板40插空设置,即如图2所示在轴向方向交错布置。其中,每圈中扬料板40间隔设置的角度可以为24

°‑

45

°

,即扬料板40数量可以为8-15。例如,可以间隔36

°

均布布置,即每圈布置10个扬料板40,但不限于此。优选的相邻两圈交错角度可以为周向间隔角度的一半。图1中,实线部分为前排的扬料板40,虚线为后排扬料板40。

27.本实用新型通过布置优化后的折线形的扬料板40,使得筒体内部的渣粒随着回转筒10的转动被充分扬起、跌落,在下落的过程中渣粒能与换热空气充分换热,从而提高换热效率和换热均匀性;同时基于此,还可以缩短设备长度,降低设备造价和工程造价。

28.本实用新型中,所述扬料板40设置为折线形,可以是通过将直板弯折形成的结构。弯折次数可以为一次或多次。回转筒10内的扬料板40弯折部朝向相同,即弯折部均沿顺时

针布置或逆时针方向布置,可以更加均匀地进行扬料。

29.在一可选实施例中,所述扬料板40为将直板按照一定比例弯折一次形成的一折直线型的结构,如图1所示的l形结构,且所有扬料板40的朝向一致。如图1所示,所述扬料板40包括竖直部和弯折部,弯折角度可以为80

°‑

110

°

,具体地例如可以为90

°

。所述弯折部与竖直部的长度比为1:(2~4),例如可以为1:3。所述扬料板40在回转筒10半径所占长度比为1:(2~4),例如可以为1:3。

30.在一可选实施例中,所述回转筒10的内壁还设置有隔热层50,隔热层50可以采用本领域常规保温材料,具体不做限定,通过设置所述隔热层50可以减少渣粒的热能损失,减少设备对环境的热影响。图1中工作层70是指实际使用过程中颗粒所形成的层面。

31.图3示意性地输出了本实用新型一实施例中回转式逆流换热的渣粒余热回收装置的结构。如图3所示,该装置包括回转筒10和扬料板40,其中,所述回转筒10的两端分别设置有头部端盖20和尾部端盖30。所述头部端盖20上设有进料口21、热风出口22、以及多块导流板23,多块导流板23设置在头部端盖20位于回转筒10一侧,用于对回转筒10内换热后热风进行引导以从热风出口22排出,以改善热风流动。所述尾部端盖30上设有出料口31、冷风进口32、以及多块布风板33,多块布风板33均匀地安装在尾部端盖30位于回转筒10一侧,用于使从冷风进口32进入的冷风均匀进入回转筒10并形成平行流,以在回转筒10内与渣粒有效进行热交换。其中,本领域导流板和布风板设置的形式多种多样,例如布风板和导流板可以是一块钢板上分布有一定规律的一组圆孔或可以是非均匀分布的方格栅等,具体不做限定。

32.如图3所示,可选的,热风进口22位于头部端盖20的上部,进料口21位于头部端盖20的下部;冷风进口32位于尾部端盖30中心处,出料口31位于尾部端盖30的下部,采用该方式可以进一步提高换热效果。

33.进一步地,本实用新型中,所述回转式逆流换热的渣粒余热回收装置还包括:支撑结构和驱动装置。其中,所述支撑结构用于支撑所述回转筒10并使所述回转筒10倾斜设置;所述驱动装置用于驱动所述回转筒10旋转。进一步地,所述回转筒10倾斜角度为3

°

~10

°

,回转速度为2rpm~6rpm。本实用新型中,所述回转筒10长径比可以为(5~12):1,填充率25%~30%,扬料率10%~15%,其中填充率是在回转筒有效长度内的所有颗粒料的堆积体积所占回转筒的有效容积的比率;扬料率是指回转筒正常工作时被扬料板扬起正在下落的颗粒占所有颗粒的比率。

34.本实用新型装置在使用过程中,渣粒(800℃)从进料口21进入回转筒10,随着回转筒10的转动,不断地被扬料板40扬起后落下且不断地向回转筒10尾部运动,同时,通过风机60从冷风进口32鼓入冷风(30℃左右),例如可以为空气,冷空气在布风板33的引导作用下从回转筒10端面均匀进入并形成平行流,在回转筒10内与运动的渣粒进行热交换;渣粒通过与冷空气换热逐渐降温(150℃)后,从出料口31排出进入渣粒的后续处理环节;而冷空气升温(500℃)后,通过导流板23对引导,经热风出口22排出进入后续利用环节。

35.本实用新型通过设置独特的扬料板即折线形的扬料板40大大提高颗粒被扬起比例,使颗粒在下落过程中与换热空气充分接触,提高了换热效率和均匀性,克服了现有技术采用螺旋扬料板会导致冷风过流的面积将大幅减低,筒内局部气流速度增大,进而降低换热均匀性,增加粉尘带出量的问题。

36.本实用新型的描述是为了示例和描述起见而给出的,而并不是无遗漏的或者将本实用新型限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显然的。选择和描述实施例是为了更好说明本实用新型的原理和实际应用,并且使本领域的普通技术人员能够理解本实用新型从而设计适于特定用途的带有各种修改的各种实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1