一种单轴真空强力高炉赤铁矿挤出机的制作方法

1.本实用新型属于挤出机技术领域,具体为一种单轴真空强力高炉赤铁矿挤出机。

背景技术:

2.炼铁的主要原料是铁矿石、焦炭、石灰石、空气。铁矿石有赤铁矿和磁铁矿等。在冶炼前要经过选矿,除去其它杂质,提高铁矿石的品位,然后经破碎、磨粉,将不同大小粒度的多种铁矿原料配料后,采用混合机混合后,由制粒造块机制成不同形状的颗粒,将已制成的粒状铁矿原料置入烧结炉烧结成炼铁原料。

3.传统的制粒造块方法主要有:烧结法:将副矿粉和精矿粉混合后进行高温加热,在不完全融化的情况条件下烧结成块的方法;球团法:细精矿粉混合后在造球设备上经加水润湿滚动成生球,再焙烧固结的方法;压团法:将混合后粉状物料使之在模型内受压,形成形状和大小一定的团块的方法。这几种造块方法均有一定的缺陷:能耗高,碳排放高,生产效率偏低,产品气孔率高等。

技术实现要素:

4.针对上述现有技术中存在的问题,本实用新型提供一种一种单轴真空强力高炉赤铁矿挤出机,通过抽真空强力挤出实现连续造粒,挤出的颗粒矿石可直接投入高炉炼铁,完全满足高炉对入炉料的性能要求。

5.本实用新型采用的技术方案如下:一种单轴真空强力高炉赤铁矿挤出机,包括驱动电机、挤泥筒、多孔筛板、挤出锥筒、螺旋挤出轴、抽真空系统,所述挤泥筒包括依次连接的喂料段、输送段,所述喂料段内腔为向输送段一侧内径渐小的锥形,喂料段上部连接有加料斗;所述多孔筛板固定安装在挤泥筒的喂料段与输送段的连接处;所述挤出锥筒与挤泥筒输送段末端连接;所述螺旋挤出轴包括芯轴和螺旋叶片,所述芯轴一端与所述驱动电机传动连接,另一端延伸至挤泥筒内,所述螺旋叶片安装在位于挤泥筒内的芯轴上,螺旋叶片包括依次设置的加料段、压缩段、挤出段,所述加料段位于挤泥筒喂料段,且加料段外径具有与挤泥筒喂料段内腔匹配的锥度,挤出段的螺旋螺距小于压缩段的螺旋螺距,压缩段的螺旋螺距小于加料段的螺旋螺距;所述抽真空系统与挤泥筒输送段靠近多孔筛板的一端连通。

6.进一步地,所述挤泥筒包括外筒、内筒,所述外筒与内筒之间设有夹层水冷腔。

7.进一步地,在所述挤泥筒的内壁上设置有沿出料方向延伸的多道沟槽。

8.进一步地,所述螺旋挤出轴芯轴的轴心部开设有用于通入循环冷却水的水冷孔,芯轴位于驱动电机一侧的端部与循环水冷系统连接。

9.进一步地,所述螺旋挤出轴的尾部为锥螺旋。

10.进一步地,所述螺旋叶片的外周镶有高耐磨合金。

11.进一步地,所述螺旋挤出轴与驱动电机采用直联式传动连接。

12.进一步地,所述驱动电机为大速比减速电机。

13.进一步地,所述驱动电机为斜齿轮-弧齿锥齿轮减速电机。

14.本实用新型的有益效果在于:

15.(1)本实用新型的挤出螺旋采用既变径又变距,同时尾部为锥螺旋,具有强大的挤出压力,可达10mpa以上,由于高压可显著提高产品的密实度和强度;

16.(2)挤泥筒喂料段设成锥形,可大大改善吃料慢或不吃料问题;

17.(3)螺旋叶片的外周镶高耐磨合金,可增强螺旋轴的使用寿命;

18.(4)挤泥筒以及螺旋挤出轴均设有水冷机构,可满足铁矿混合泥料的温升要求;

19.(5)挤泥筒的喂料段与输送段之间设有多孔筛板,可保证挤泥筒输送段达到产品工艺要求的真空度,以降低挤出产品的气孔率,增强练泥效果,使挤出的颗粒更具密实性;

20.(6)螺旋挤出轴与驱动电机采用直联式,结构紧凑、机械效率得到提高,同时可降低维修成本。

21.本实用新型提供的挤出机,通过抽真空强力挤出实现连续造粒,挤出的颗粒产品气孔率小、密实度与冷热机械强度均高,挤出的颗粒矿石不需再经烧结工序直接投入高炉炼铁,完全满足高炉对入炉料的性能要求(炉料粒度大小适宜、均匀,粉末少,机械冷热强度高等),可替代传统的烧结法、球团法、压团法等造粒方式,同时,采用本实用新型生产的高炉炼铁矿,因不需烧结就不产生废气废渣,可节能5%以上,减少碳排放10%以上,节能减排效果显著,并显著提高生产效率。

附图说明

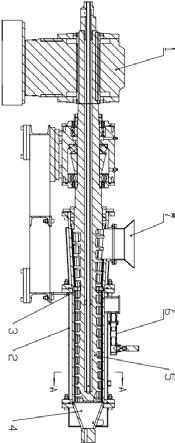

22.图1是本实用新型的整体结构示意图。

23.图2是本实用新型的挤泥筒的结构示意图。

24.图3是图1中a-a向示意图。

25.图4是本实用新型的螺旋挤出轴的局部示意图。

具体实施方式

26.为了便于理解本实用新型,下文将结合说明书附图和较佳的实施例对本实用新型作更全面、细致地描述,但本实用新型的保护范围并不限于以下具体的实施例。

27.如图1-图4所示,本实施例的一种单轴真空强力高炉赤铁矿挤出机,包括驱动电机1、挤泥筒2、多孔筛板3、挤出锥筒4、螺旋挤出轴5、抽真空系统6。

28.所述驱动电机1为大速比减速电机,采用斜齿轮-弧齿锥齿轮减速电机,机械效率较高、传动比大、噪声低、使用寿命长,采用变频调速方式可适应不同产品工艺的扭矩、速度要求。螺旋挤出轴5与驱动电机1采用直联方式,结构紧凑、机械效率得到提高,同时可降低维修成本。

29.所述挤泥筒2设计成开槽的双层水冷泥筒,包括外筒203、内筒204,所述外筒203与内筒204之间设有夹层水冷腔205,通以循环冷却水得以满足铁矿混合泥料的温升要求,在内筒204的内壁上设置有沿出料方向延伸的多道沟槽206;挤泥筒2分为依次连接的喂料段201、输送段202,所述喂料段201内腔为向输送段202一侧内径渐小的锥形,喂料段201上部连接有加料斗7,可大大改善吃料慢或不吃料问题;所述多孔筛板3固定安装在挤泥筒的喂料段201与输送段202的连接处,可增强练泥效果和保证挤泥筒输送段202具有一定的真空

度,使挤出的颗粒更具密实性;所述挤出锥筒4与挤泥筒输送段202末端连接。

30.所述螺旋挤出轴5包括芯轴501和螺旋叶片502,所述芯轴501一端与所述驱动电机1传动连接,另一端延伸至挤泥筒2内,所述螺旋叶片502安装在位于挤泥筒2内的芯轴501上,螺旋叶片502包括依次设置的加料段502a、压缩段502b、挤出段502c,挤出段502c的尾部为锥螺旋;所述加料段502a位于挤泥筒喂料段201,且加料段502a外径具有与挤泥筒喂料段201内腔匹配的锥度,铁矿混合料通过此段推送并经多孔筛板3送入压缩段502b,压缩段502b的螺旋螺距小于加料段502a的螺旋螺距,铁矿混合料在此段得到一次压缩,并把料进一步往前推进送入挤出段502c,挤出段502c的螺旋螺距小于压缩段502b的螺旋螺距,可产生强大的挤推力使铁矿混合料在此段得到第二次连续压缩,铁矿混合料经挤出段502c连续压缩后送入挤出锥筒4进一步压缩,铁矿混合料随后通过模管挤出高强颗粒铁矿。因铁矿混合料硬度大,对螺旋叶片具有很强的损伤性,故在螺旋叶片502的外周镶有高耐磨合金。

31.所述螺旋挤出轴芯轴501的轴心部开设有用于通入循环冷却水的水冷孔503,芯轴501位于驱动电机1一侧的端部与循环水冷系统连接,由额定流量不小于24l/min的水冷机来保障,满足铁矿泥料的温升要求。

32.所述抽真空系统6与挤泥筒输送段202靠近多孔筛板3的一端连通,使输送段202具有一定的真空度,真空度的维持靠抽速20m3/h或以上的真空泵来保障。

33.在前述说明书与相关附图中存在的教导的帮助下,本实用新型所属领域的技术人员将会想到本实用新型的许多修改和其它实施方案。因此,要理解的是,本实用新型不限于公开的具体实施方案,修改和其它实施方案被认为包括在所附权利要求的范围内。尽管本文中使用了特定术语,它们仅以一般和描述性意义使用,而不用于限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1