一种镁合金铸充填装置

1.本发明涉及一种镁合金铸充填装置。

背景技术:

2.压力铸造作为一种金属零件接近最后形状尺寸的精密加工工艺,其发展方兴未艾。在压铸设备及其控制、压铸工艺及压铸合金等方面不断取得新的进展。同时市场需要大量生产复杂薄壁和美观的金属零件,满足当今汽车工业、电子通讯和家用电器、玩具等产业对压铸件越来越高的要求。

3.镁合金产品90%以上都是压铸成型的,市面上压铸机一般为冷室跟热室两种,传统冷室压铸机室先将定量的熔融金属浇到压射室中,再由冲头在压室中对金属液进行冲压,在金属液从熔炉转移到压室的过程中,会产生大量烟雾,这对操作人员有一定的危害,并且在此过程中镁液会与空气接触会将空气带入压室及模具型腔,这会对最终铸件带来一定的质量问题。而传统热室压铸机的压射室和压射冲头浸于熔融金属内,这严重影响冲头的寿命。

技术实现要素:

4.针对现有技术存在的上述技术问题,本申请的目的在于提供一种镁合金铸充填装置。

5.所述的一种镁合金铸充填装置,其特征在于包括熔炉、压室和模具,压室内部为中空圆柱腔体,压室的下端侧部设置有出料口a,所述出料口a与模具的进料浇口连接;压室的上端侧部设置有进料管口,进料管口上设置有截止阀,熔炉的底部偏上位置处设置有出料口b,熔炉的出料口b与压室的进料管口连接;熔炉内部加热熔融有镁液,熔炉内的镁液液面维持在压室旁边偏上位置,在竖直方向上保证熔炉中的镁液液面高于压室;其中,压室的中空圆柱腔体的上端内滑动密封设置有上活塞。

6.所述的一种镁合金铸充填装置,其特征在于压室的中空圆柱腔体的下端内滑动密封设置有下活塞,所述中空圆柱腔体内下活塞的滑动行程小于上活塞的滑动行程,下活塞用于关闭或打开压室的出料口a,下活塞上移时能够完全堵住出料口a阻止镁液流出,下活塞下移时可打开出料口a使镁液能通过模具的进料浇口顺利进入模具的型腔。

7.所述的一种镁合金铸充填装置,其特征在于所述模具的进料浇口沿着镁液从压室流向模具的方向形成扩口结构。

8.所述的一种镁合金铸充填装置,其特征在于所述熔炉顶部连接有保护气体进气管,保护气体进气管上设置控制阀门。

9.与现有技术相比,本申请的充填装置避免了传统冷室压铸过程中镁液经熔炉到压室过程中接触空气的问题,不仅有效的防止了烟雾的产生,减少对操作工人的危害,又减少了空气进入模具型腔对铸件带来质量问题。也避免了传统热室压铸压室及冲头长时间浸泡在熔融金属中的问题。

附图说明

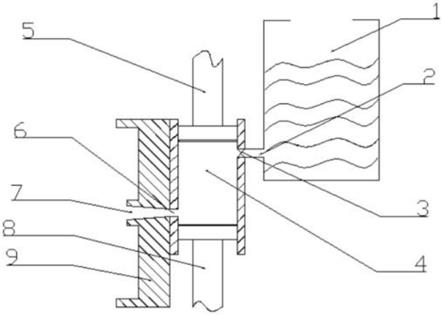

10.图1为本申请镁合金铸充填装置的结构示意图;

11.图2为本申请镁合金铸充填装置中,熔炉中的镁液流入压室中的状态结构示意图;

12.图3为本申请镁合金铸充填装置中,压室中的镁液压入模具中的状态结构示意图;

13.图中:1-熔炉,2-进料管口,3-截止阀,4-压室,5-上活塞,6-出料口a,7-进料浇口,8-下活塞,9-模具进料端。

具体实施方式

14.下面结合具体实施例对本发明作进一步说明,但本发明的保护范围并不限于此。

15.实施例:对照图1-3

16.一种镁合金铸充填装置,包括熔炉1、压室4和模具,压室4内部为中空圆柱腔体,压室4的上端侧部设置有进料管口2,进料管口2上设置有截止阀3,熔炉1的底部偏上位置处设置有出料口b,熔炉1的出料口b与压室4的进料管口2连接;熔炉1内部加热熔融有镁液,熔炉1内的镁液液面维持在压室4旁边偏上位置,在竖直方向上保证熔炉中的镁液液面高于压室,通过上述结构设置,既可以使熔炉减少底部镁渣进入压室又可使镁液自行流入压室中,不需要额外增加压力系统将镁液压入压室。这样的结构设计还可避免跟空气接触,防止烟雾产生,在一定程度上减少对操作人员的危害。所述截止阀3只用来控制进料管口2的开关,截止阀3开时接通熔炉1与压室4,可以使熔炉中的镁液顺利通过进料管口2流入压室中,截止阀3关闭时隔断熔炉与压室的连接。

17.压室4的下端侧部设置有出料口a 6,所述出料口a 6与模具的进料浇口7连接。对照图1中示意了模具的模具进料端9,进料浇口7设置在模具进料端9上,进料浇口7与模具的型腔相通。对照图1也可以看出,进料浇口7沿着镁液从压室4流向模具的方向形成扩口结构。

18.压室4的中空圆柱腔体的上端内滑动密封设置有上活塞5,压室4的中空圆柱腔体的下端内滑动密封设置有下活塞8。对照图1-3,所述中空圆柱腔体内下活塞8的滑动行程小于上活塞5的滑动行程,下活塞8用于关闭或打开压室4的出料口a 6,下活塞8上移时能够完全堵住出料口a 6阻止镁液流出,下活塞8下移时可打开出料口a 6使镁液能通过模具的进料浇口7顺利进入模具的型腔。所述上活塞5行程较长,将上活塞5上移至进料管口2的上方,可方便镁液从熔炉1进入压室4,控制上活塞5的下移速度来间接控制压室的压力。

19.进一步地,熔炉1顶部连接有保护气体进气管,保护气体进气管上设置控制阀门,可向熔炉1内通入惰性保护气体。

20.本申请的镁合金铸充填装置在进行工作时:

21.镁合金在熔炉1中融化成液态金属,镁合金熔点大约在650℃左右,熔炉温度应保持在680℃-700℃左右,温度不能超过710℃,超过710℃熔炉内保护气体一般会失去效用。

22.开始压铸工作时,下活塞8上移堵住出料口a 6,上活塞5上移至图2位置,打开截止阀3,熔炉1中的镁液就由进料管口2自动流入压室4中。进料过程的示意图如图2所示,根据压铸件体积量来控制截止阀3的开启时间来保证压室中镁液的量。

23.当压室中的镁液达到铸件所需要的量时,关闭截止阀3停止镁液进入压室,下活塞8下移到如图3位置打开出料口a 6,上活塞5下移给予压室压力将压室中的镁液通过出料口

a 6由进料浇口7压入模具的型腔中,通过控制活塞5下移速度保持在0.15m/s左右,确保镁液较慢速填充满入模具的型腔,有利于模具型腔内空气尽可能的排出,减少压铸件因入模具的型腔中残留的空气导致压铸件产生大量气孔这类缺陷。

24.充填阶段结束后,要增大压室压力保证镁液以喷射式填满距离进料浇口7较远及结构复杂型腔。增压阶段压力控制在60mpa左右,上活塞5下移速度保持在6m/s左右,进料浇口7处流出的镁液流速可以达到80m/s左右。在增压阶段,镁液已填充满整个模具型腔,增压时间根据压铸件壁厚计算,可控制在15-30ms。在此阶段,上活塞5快速下移保证压室及模具型腔压力,镁液喷射式填充可减少没完全填充缺陷,更好保证压铸件质量。压铸过程示意图如图3所示。

25.增压阶段结束后,可略微下移上活塞1-2mm距离,进一步加压模具型腔压力,保压2-4s使压铸件冷却凝固。

26.在上述工作结束后,下活塞8、上活塞5上移至图2位置,压铸件冷却凝固后,打开截止阀,熔炉中的镁液流入压室中,自此重复上述步骤完成后续压铸工作。

27.本说明书所述的内容仅仅是对发明构思实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式。

技术特征:

1.一种镁合金铸充填装置,其特征在于包括熔炉(1)、压室(4)和模具,压室(4)内部为中空圆柱腔体,压室(4)的下端侧部设置有出料口a(6),所述出料口a(6)与模具的进料浇口(7)连接;压室(4)的上端侧部设置有进料管口(2),进料管口(2)上设置有截止阀(3),熔炉(1)的底部偏上位置处设置有出料口b,熔炉(1)的出料口b与压室(4)的进料管口(2)连接;熔炉(1)内部加热熔融有镁液,熔炉(1)内的镁液液面维持在压室(4)旁边偏上位置,在竖直方向上保证熔炉中的镁液液面高于压室;其中,压室(4)的中空圆柱腔体的上端内滑动密封设置有上活塞(5)。2.如权利要求1所述的一种镁合金铸充填装置,其特征在于压室(4)的中空圆柱腔体的下端内滑动密封设置有下活塞(8),所述中空圆柱腔体内下活塞(8)的滑动行程小于上活塞(5)的滑动行程,下活塞(8)用于关闭或打开压室(4)的出料口a(6),下活塞(8)上移时能够完全堵住出料口a(6)阻止镁液流出,下活塞(8)下移时可打开出料口a(6)使镁液能通过模具的进料浇口(7)顺利进入模具的型腔。3.如权利要求1所述的一种镁合金铸充填装置,其特征在于所述模具的进料浇口(7)沿着镁液从压室(4)流向模具的方向形成扩口结构。4.如权利要求1所述的一种镁合金铸充填装置,其特征在于所述熔炉(1)顶部连接有保护气体进气管,保护气体进气管上设置控制阀门。

技术总结

本申请公开了一种镁合金铸充填装置,包括熔炉、压室和模具,压室内部为中空圆柱腔体,压室的下端侧部设置有出料口A,出料口A与模具的进料浇口连接;压室的上端侧部设置有进料管口,进料管口上设置有截止阀,熔炉的底部偏上位置处设置有出料口B,熔炉的出料口B与压室的进料管口连接;熔炉内部加热熔融有镁液,在竖直方向上保证熔炉中的镁液液面高于压室;压室的中空圆柱腔体的上端内滑动密封设置有上活塞。本申请的装置避免了传统冷室压铸过程中镁液经熔炉到压室过程中接触空气的问题,不仅有效的防止了烟雾的产生,又减少了空气进入模具型腔对铸件带来质量问题,也避免了传统热室压铸压室及冲头长时间浸泡在熔融金属中的问题。铸压室及冲头长时间浸泡在熔融金属中的问题。铸压室及冲头长时间浸泡在熔融金属中的问题。

技术研发人员:李吉泉 陈龙 姜少飞 景立挺 彭翔

受保护的技术使用者:浙江工业大学

技术研发日:2021.11.30

技术公布日:2022/5/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1