一种用于锯齿回火炉的转向装置的制作方法

1.本实用新型涉及热处理设备技术领域,尤其是涉及一种用于锯齿回火炉的转向装置。

背景技术:

2.锯齿在生产时,需要对一根较长的钢材进行挂边、激光切割、热处理、喷砂、焊齿、磨齿等工艺处理,能够极大的改善钢材的性能,使其具有良好的强度、硬度以及韧性。锯齿的热处理工艺需要经过清洗烘干、淬火、冷却、低温回火以及高温回火,一般来讲,物料经过两台回火炉即完成一次回火,高温回火需要经过回火8次,但是16台回火炉所占用的空间面积是非常大的,显然不切实际,因此需要对锯齿进行转向,使其重新返回回火炉中再次进行回火,为了保证锯齿转向可靠,设置的转向圆环尺寸都比较大,锯齿从回火炉导出后无法自行进入转向圆环内进行转向,常需要人工进行辅助,自动化程度较低,需要一种装置来解决上述问题。

技术实现要素:

3.本实用新型的目的在于克服上述现有技术的不足,提供一种用于锯齿回火炉的转向装置。

4.为了实现上述目的,本实用新型采用如下技术方案:

5.一种用于锯齿回火炉的转向装置,包括高温回火炉以及设于高温回火炉一侧的第一工作台,第一工作台上设有若干个限位筒,限位筒依次排列后呈圆弧状,连接高温回火炉的中部以及转向圆环的外侧切面,第一工作台上设有推杆,推杆靠近高温回火炉的一端与第一工作台转动连接,推杆与第一工作台的连接处设有扭簧,推杆上铰接有第一控制杆,第一控制杆与推杆的连接处设有扭簧,第一工作台上设有推杆固定器,第一控制杆的上部能够卡入推杆固定器内,使得推杆与高温回火炉平行,第一控制杆的下部超过推杆一定距离,推杆的自由端上铰接有第二控制杆,第一控制杆和第二控制杆之间通过第一连杆连接,第一工作台上设有与第二控制杆相配合的推杆复位机构。

6.推杆复位机构包括通过皮带连接的主动轮和从动轮,从动轮设于推杆的上方,从动轮上设有链条,链条的一端固定在推杆的自由端上,第一工作台上设有主动轮启动开关,主动轮启动开关设于第二控制杆的右侧,第一工作台上还设有主动轮反向旋转启动机构。

7.第一工作台上设有弧形轨道,第二控制杆的转轴穿过弧形轨道的部分设有顶块,主动轮反向旋转启动机构包括启动杆和l形杆,l形杆的水平段与启动杆的一端贴合,启动杆的另一端设有用于推杆穿过的缺口,l形杆的转轴穿过第一工作台后设有第一转杆,工作台的背面设有限位杆,限位杆转轴的一端设于顶块的上方,限位杆转轴的另一端与第一转杆之间通过连杆机构传动,第一工作台的背面设有限位凸块,限位凸块与限位杆的位置相对应,限位凸块能够相对于第一工作台内外移动,第一工作台上设有主动轮反向启动开关,主动轮反向启动开关位于l形杆竖直段的右侧。

8.连杆机构包括设于第一工作台背面的第二转杆、第二连杆和凸轮,第二连杆的两端分别与限位杆、凸轮转动连接,第二转杆和第二连杆分别位于凸轮转轴的两侧,第二转杆位于第一转杆和凸轮之间。

9.第二控制杆的顶部设有与启动杆下端相配合的推块,推块向外凸起。

10.推杆固定器包括外筒和内筒,外筒的外壁均布有若干个凸棱,外筒和内筒之间通过单向旋转固定机构进行连接。

11.单向旋转固定机构包括设于外筒内壁的棘齿以及设于内筒外壁的棘爪,棘爪卡入两个棘齿之间。

12.本实用新型的有益效果是:

13.1、当锯齿运行至第一连杆处后,推动第一连杆、第二连杆旋转,主动轮启动,推杆旋转,将锯齿往限位筒一侧弯转,实现对锯齿的自动化转向导向;

14.2、当锯齿热处理完毕后,第一连杆和第二连杆复位,第二连杆推动启动杆旋转、l形杆旋转,按压主动轮反向启动开关,链条回收,从而将推杆拉动至初始位置复位,便于下次再次进行启用;

15.3、推杆复位时顶块推动限位杆旋转,通过连杆机构将l形杆复位至初始状态,使得复位结构可靠,便于后续使用。

附图说明

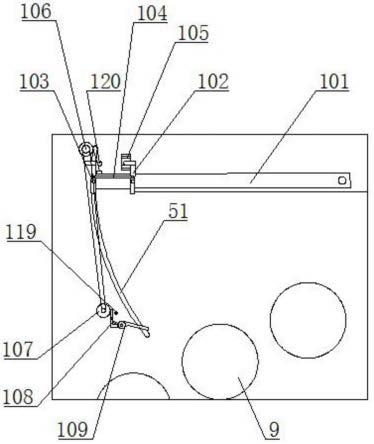

16.图1为本第一工序所用设备的结构示意图;

17.图2为本第二工序所用设备的结构示意图;

18.图3为图2中a处的放大图;

19.图4为本出料推料机构推料过程的结构示意图;

20.图5为本出料推料机构推料工位的结构示意图;

21.图6为本出料推料机构推料结束的结构示意图;

22.图7为本出料推料机构推料过程的仰视图;

23.图8为本本出料推料机构起始位的仰视图;

24.图9为本推杆和第一控制杆、第二控制杆的结构示意图;

25.图10为本启动杆的结构示意图;

26.图11为本限位凸块与工作台配合的结构示意图;

27.图12为本推杆固定器的结构示意图;

28.图13为转角引导机构起位于转向圆环入料端的结构示意图;

29.图14为转角引导机构运动状态的结构示意图;

30.图15为转角引导机构位于转向圆环出料端的结构示意图;

31.图16为转角引导机构的结构示意图;

32.图17为转角引导机构与转向圆环配合的俯视图;

33.图18为图2中b处放大图;

34.图19为入料推料机构复位状态的结构示意图;

35.图20为收卷端收卷时的结构示意图;

36.图21为转向收卷端初始状态的结构示意图。

37.图中:清洗烘干机1、淬火炉2、冷却油槽3、低温回火炉4、第一工作台5、弧形轨道51、高温回火炉6、第二工作台7、转向圆环8、转台启动开关81、限位筒9、出料推料机构10、推杆101、第一控制杆102、第二控制杆103、第一连杆104、推杆固定器105、凸棱1051、外筒1052、棘齿1053、内筒1054、棘爪1055、从动轮106、主动轮107、l形杆108、启动杆109、缺口1091、推块110、顶块111、限位杆112、第二连杆113、凸轮114、第二转杆115、第一转杆116、限位凸块117、弹簧118、主动轮反向启动开关119、主动轮启动开关120、挡环11、入料推料机构12、导向杆121、推料杆122、推料凸轮123、推料控制块124、凸轮舵机反向启动开关125、凸轮舵机启动开关126、转台反向旋转开关13、转角引导机构14、面板141、转块142、第一凸块143、第二凸块144、挥杆145、长杆146、第四凸块147、第三凸块148、卡块149、转台15、凸块推块151、转台停止开关16、启动开关17。

具体实施方式

38.下面结合附图和具体实施方式对本实用新型作进一步描述:

39.如图1~21所示一种锯齿所用钢材的热处理设备,包括第一工序所用的清洗烘干机1、淬火炉2、冷却油槽3、低温回火炉4和第二工序所用的高温回火炉6,本设备处理的钢材为龙盛x32钢带,在这里,通过两节回火炉定义为一次回火,第一道工序:将清洗烘干后的钢带通过淬火炉2,进入冷却油槽3冷却,再进入两节低温回火炉4及冷却水箱完成第一次回火,该处回火温度设置为580摄氏度,通过速度由牵引变频器控制,通过调节变频器频率来控制钢带通过速度;第二道工序:钢带放到第二条线进行第2-9次回火,第二条线由四节高温回火炉6及冷却水箱组成,当钢带单向通过第二条线,完成两次回火,两端通过两个转盘装置实现钢带转向,经过三次转向后即可完成八次回火,共16次通过高温回火炉6,高温回火炉6设置回火温度为620摄氏度,通过速度由牵引变频器控制,通过调节变频器频率来控制钢带通过速度。

40.高温回火炉6的两侧设有锯齿转向装置,高温回火炉6内有动力装置,带动锯齿移动,该结构6为现有技术,在此不再赘述,锯齿转向装置包括工作台,工作台包括设于高温回火炉6左侧的第一工作台5以及设于高温回火炉6右侧的第二工作台7,第一工作台5上设有两个转向圆环8,第二工作台7上设有一个转向圆环8,该处转向圆环8分别与第一工作台5和第二工作台7相对固定,第一工作台5设有两组限位筒9,第二工作台7上设有一组限位筒9,限位筒9依次排列后呈圆弧状,连接高温回火炉6的中部以及转向圆环8的外侧切面,位于左侧的两组限位筒9之间设有出料推料机构10和入料推料机构12,出料推料机构10靠近下方的限位筒9设置,入料推料机构12靠近上方的限位筒9设置,第二工作台5上设有出料推料机构10,出料推料机构10位于限位筒14和转向圆环8之间并靠近限位筒9一侧设置,锯齿从高温回火炉6的右端导入后,从高温回火炉6的左端导出,当锯齿触碰到第一工作台5上的出料推料机构10后,触发出料推料机构10,使其推动锯齿向下方的限位筒9移动,直至将锯齿与限位筒9压紧后,锯齿沿着下方的限位筒9导出至下方的转向圆环8处,转向圆环8上设有转角引导机构14,锯齿导出至转角引导机构14后,转角引导机构14对锯齿进行导向,使其沿着下方的转向圆环8弯曲,直至其回转至转向圆环8的上端后与转向圆环8脱离,沿着水平导轨再次被导入至高温回火炉内进行再次回火,从高温回火炉6的右端导出后再重复上述工序进行再次转向,使得锯齿第三次进入高温回火炉6中,经高温回火炉6的右端导出至第一工

作台5的另一个转向圆环8的下方,经该处的转角引导机构14导出至上方的限位筒9处,经入料推料机构12推送入高温回火炉6中,完成第四次回火,该流水线实现了锯齿自动化转向,减少了高温回火炉6的数量,节省了设备占地空间;

41.出料推料机构10包括推杆101,推杆101靠近高温回火炉6的一端与第一工作台转动连接,推杆101与工作台的连接处设有扭簧,推杆101上铰接有第一控制杆102,第一控制杆102与推杆101的连接处设有扭簧,工作台上设有推杆固定器105,第一控制杆102的上部能够卡入推杆固定器105内,使得推杆101与高温回火炉6平行,第一控制杆102的下部超过推杆101一定距离,推杆101的自由端上铰接有第二控制杆103,第一控制杆102和第二控制杆103之间通过第一连杆104连接,第一控制杆102、第二控制杆103与推杆101的连接处设有扭簧,在正常状态时,第一控制杆102、第二控制杆103与推杆101相互垂直,工作台上设有与第二控制杆103相配合的推杆复位机构,当锯齿从高温回火炉6内导出后,直线运动至第一控制杆102的下方,推动第一控制杆102旋转,第一控制杆102从推杆固定器105内脱离,推杆101向限位筒9方向旋转,推动锯齿转向,直至锯齿与限位筒9贴合;

42.推杆复位机构包括通过皮带连接的主动轮107和从动轮106,从动轮106设于推杆101的上方,从动轮106上设有链条,链条的一端固定在推杆101的自由端上,工作台上设有主动轮启动开关120,主动轮启动开关120设于第二控制杆103的右侧,当第一控制杆102旋转后,第一连杆104带动第二控制杆103旋转,此时第二控制杆103旋转后启动主动轮启动开关120,主动轮顺时针旋转,链条与推杆101的连接端拉长,通过设置控制主动轮的电机的参数,当链条的自由端伸长至推杆101推动锯齿与限位筒9贴合处后,电机停止运转;

43.工作台上还设有主动轮反向旋转启动机构,工作台上设有弧形轨道51,第二控制杆103的转轴穿过弧形轨道51的部分设有顶块111,主动轮反向旋转启动机构包括启动杆109和l形杆108,l形杆108的水平段与启动杆109的一端贴合,启动杆109的另一端设有用于推杆101穿过的缺口1091,l形杆108的转轴穿过工作台后设有第一转杆116,工作台的背面还设有第二转杆115、限位杆112、第二连杆113和凸轮114,第二连杆113的两端分别与限位杆112、凸轮114转动连接,限位杆设于顶块111的上方,工作台的背面设有限位凸块117,限位凸块117与限位杆112的位置相对应,限位凸块117嵌入第一工作台5内,限位凸块117的底部与第一工作台5之间通过弹簧118连接,限位凸块117能够相对于工作台内外移动,第二连杆113和顶块111分别位于限位杆112转轴的两侧,第二转杆115和第二连杆113分别位于凸轮114转轴的两侧,第二转杆115位于第一转杆116和凸轮114之间,工作台上设有主动轮反向启动开关119,主动轮反向启动开关119位于l形杆108竖直段的右侧,当锯齿加工完毕后,锯齿与第二控制杆103的底端分离,第二控制杆103的顶部设有向外凸起的推块110,此时第二控制杆103旋转复位,推块110推动启动杆109,使得启动杆109与l形杆108脱离,l形杆108顺时针旋转至主动轮反向启动开关119处,启动主动轮107反向旋转,使得链条收紧,推杆反向旋转至初始位置,当第一控制杆102卡入推杆固定器105中时,顶块111恰好推动限位杆112旋转至水平,即限位凸块117的上方,限位凸块117的作用是当推杆101在推料时,限位杆112仍能够处于水平状态,此时通过第二连杆113、凸轮114、第二转杆115的传动,推动第一转杆116,即l形杆108旋转至初始位置复位,l形杆108推动启动杆109复位,设置主动轮电机参数,当推杆101复位后,电机停止运转;

44.推杆固定器105包括外筒1052和内筒1054,外筒1052的外壁均布有若干个凸棱

1051,当第一控制杆102向上旋转后,能够推动就近的凸棱向上运动,从而使得外筒1052能够相对于内筒1054进行旋转,外筒1052的内壁设有棘齿1053,内筒1054的外壁设有与棘齿1053相配合的棘爪1055,使得外筒1052只能够相对于内筒1054朝一个方向旋转,当推杆101运转至水平后,第一控制杆上部的推块110卡入两个凸棱1051之间,对推杆101起到一定的限位固定作用;

45.转角引导机构14包括面板141,面板141的上部设有设有卡块149,转向圆环8的上部位于卡块149和面板141之间的空隙内,面板141的下部转动连接有转块142,转块142的左侧设有向上凸起的长杆146,长杆146位于面板141的外侧,转块142的下部设有第一凸块143和第二凸块144,转向圆环8的下部设有转台15,转台15的外壁上设有凸块推块151,凸块推块151位于第一凸块143和第二凸块144之间,转向圆环8上设有转台启动开关81、转台反向启动开关13以及转台停止开关16,转台启动开关81设于锯齿入口端,转台反向启动开关13设于锯齿出口端,在转向圆环8的外周设有挡环11,挡环11为圆弧段,从锯齿入口端延伸至锯齿出口端处,当锯齿从转角引导机构14脱离时,挡环11对其有一定的限位作用,使其仍能够沿着转向圆环8导出,转台停止开关16设有两个,分别位于转台启动开关81之前以及转台反向启动开关13之后的位置,长杆146的上部设有向转向圆环8一侧凸起的第三凸块148,面板141上设有转台开关控制器,当锯齿运转后进入面板141与转向圆环8之间的空隙后,转台开关控制器为一端与面板141铰接的挥杆145,挥杆145的上部设有向转向圆环8一侧凸起的第四凸块147,挥杆145与面板141的连接处设有扭簧,第四凸块147旋转后能够按压转台启动开关81和转台反向启动开关13,锯齿推动第三凸块148逆时针旋转,第一凸块143旋转至凸块推块151的左侧,此时挥杆145不受阻后逆时针旋转,开启转台启动开关81,转台15转动后,带动第一凸块143向左运转,此时面板141沿着转向圆环8外周运动,将锯齿贴合于转向圆环8的外周,完成锯齿的自动转向,当面板141运动至锯齿出口端时,长杆触碰转台停止开关16,转台停止,当锯齿热加工完毕后,锯齿与长杆146分离,长杆顺时针旋转后推动挥杆145顺时针旋转,第二凸块144旋转至凸块推块151的右侧,第四凸块147启动转台反向旋转开关13,转台反向旋转,将面板141推送至初始状态,面板141推动该处的转台停止开关16后,转台停止运转。

46.入料推料机构12包括左端与工作台铰接的推料杆122,推料杆122的下方设有推料凸轮123,推料杆122的右端靠近限位筒9处为推料工位,远离限位筒9处为复位工位,推料凸轮123通过凸轮舵机控制旋转,凸轮舵机设置参数,使得推料凸轮123通过舵机驱动推动推料杆122在推料工位和复位工位间旋转,推料杆122的自由端转动连接有推料控制块124,推料控制块124的上端超过推料杆122一定距离,当锯齿沿着推料杆122向前运行时会抵靠推料杆122并向前推动推料杆122,推料控制块124的下端与推料杆122齐平,工作台上设有凸轮舵机启动开关126和凸轮舵机反向启动开关125,凸轮舵机启动开关126位于推料工位的上方,凸轮舵机反向启动开关125位于复位工位的下方,第一工作台5上还设有导向杆121,用于将锯齿引导至推料杆122处,导向杆121与工作台5响度固定,当锯齿延伸至推料杆122处时,会沿着推料杆122的弧面延伸,直至触碰到推料控制开关124后,推动推料控制开关124顺时针旋转,凸轮舵机启动开关126开启,推料凸轮123旋转,将推料杆122向限位筒9一侧旋转,使得锯齿贴合限位筒9,当锯齿热加工完毕后,控制开关124反向旋转,启动凸轮舵机反向启动开关125,使得推料凸轮123反向旋转,直至复位状态;

47.在第二工作台7上还设有收卷端,收卷端处的转向圆环8通过电机驱动旋转,收卷端处设有出料推料机构10和推杆固定器105,当锯齿向前运动触碰到第一控制杆102后,第一控制杆从推杆固定器105内脱离,启动开关17启动,将锯齿往转向圆环处靠拢,直至与转向圆环8的端部靠拢,工人辅助锯齿在转向圆环8处进行转向,直至锯齿绕卷转向圆环8一周后完毕,在收卷时,推杆101始终贴合锯齿,保证锯齿的贴合度,收卷完毕后,手动将推杆101复位,第一控制杆102卡入推杆固定器105内固定,关闭启动开关17。

48.以上仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1