成膜方法与流程

1.本发明涉及成膜方法。

背景技术:

2.在针对大型显示器所使用的基板的成膜技术中,对于膜厚分布要求高均匀性。尤其是在采用溅射法作为成膜方法的情况下,有时因溅射粒子的复杂的空间分布而基板面内的膜厚分布难以均匀化。

3.存在如下例子,在这种情况中,与基板对置地排列设置有多个在内部设有磁铁的棒状的旋转靶,使溅射粒子从各个旋转靶射入基板,来尝试改善膜厚分布(例如,参照专利文献1)。

4.现有技术文献

5.专利文献

6.专利文献1:日本特表2019-519673号公报

技术实现要素:

7.发明要解决的问题

8.然而,随着迄今的基板的进一步大型化,存在基板的中央部与基板的端部的膜厚变得更不均匀的趋势。为了实现基板面内的膜厚的均匀化,如何进行基板面内的膜厚修正变得重要。

9.鉴于以上的情况,本发明的目的在于提供使基板面内的膜厚分布变得更均匀的成膜方法。

10.用于解决问题的手段

11.为了达成上述目的,本发明的一方案的成膜方法中,使用多个旋转靶中的至少3个以上旋转靶对基板进行溅射成膜,上述旋转靶具有中心轴和靶面,并在内部具备能够绕上述中心轴旋转的磁铁。

12.上述多个旋转靶配置为上述中心轴相互平行,并且上述中心轴与上述基板平行。

13.一边对上述多个旋转靶通电,一边使上述多个旋转靶各自的上述磁铁绕上述中心轴在具有到上述基板最近的a点的圆弧上移动,一边对上述基板进行溅射成膜,上述多个旋转靶内的至少配置在两端的一对旋转靶的上述磁铁,在上述圆弧上在比上述a点更远离上述基板的中心的区域进行成膜的时间短于在比上述a点更靠近上述基板的中心的区域进行成膜的时间。

14.根据这样的成膜方法,配置在两端的一对旋转靶的磁铁的移动如上所诉地控制,基板面内的膜厚分布变得更均匀。

15.在上述的成膜方法中,在将上述a点的上述磁铁的角度设为0度,将从上述0度向逆时针的方向设为负角度,向顺时针的方向设为正角度的情况下,上述一对旋转靶的上述磁铁在从20度到90度的范围的任一角度的位置与从-20度到-90度的范围的任一角度的位置

之间旋转移动。

16.根据这样的成膜方法,配置在两端的一对旋转靶的磁铁的移动如上所述地控制,基板面内的膜厚分布变得更均匀。

17.在上述的成膜方法中,配置在上述两端的一对旋转靶中的一个旋转靶从比上述圆弧上的上述a点更靠近上述基板的中心的区域开始进行成膜,配置在上述两端的一对旋转靶中的另一个旋转靶从比上述圆弧上的上述a点更远离上述基板的中心的区域开始进行成膜。

18.根据这样的成膜方法,配置在两端的一对旋转靶的磁铁的移动如上所述地控制,基板面内的膜厚分布变得更均匀。

19.在上述的成膜方法中,在配置在上述两端的一对旋转靶的上述磁铁的移动中,在比上述圆弧上的上述a点更远离上述基板的中心的区域移动的平均的角速度,快于在比上述a点更靠近上述基板的中心的区域中移动的平均的角速度。

20.根据这样的成膜方法,配置在两端的一对旋转靶的磁铁的移动如上所述地控制,基板面内的膜厚分布变得更均匀。

21.发明效果

22.如以上所述,根据本发明,提供使基板面内的膜厚分布更均匀的成膜方法。

附图说明

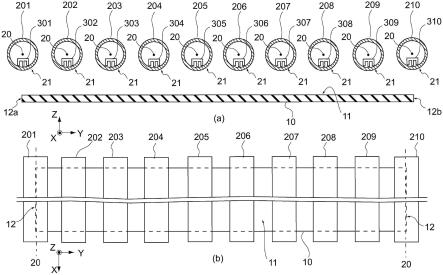

23.图1是示出本实施方式的成膜方法的一例的示意图。

24.图2是用于对绕旋转靶的中心轴旋转移动的磁铁的角度的定义进行说明的图。

25.图3是示出磁铁的移动速度相对于磁铁的角度(角速度)的一例的图表。

26.图4是示出放电时间相对于磁铁的角度的比例的一例的图表。

27.图5中的(a)是示出磁铁的移动速度相对于磁铁的角度(角速度)的一例的图表。图5中的(b)是示出放电时间相对于磁铁的角度的比例的一例的图表。

28.图6是示出本实施方式的成膜装置的一例的示意性的俯视图。

29.图7中的(a)是示出比较例的基板面内的膜厚分布的图表。(b)是示出通过本实施方式的成膜方法进行成膜的情况下的基板面内的膜厚分布的一例的图表。

具体实施方式

30.以下,参照附图对本发明的实施方式进行说明。各附图中,具有导入xyz轴坐标的情况。另外,具有对相同的构件或具有相同的功能的构件标记相同的附图标记的情况,并在对该构件进行说明后适当省略说明。另外,以下所示的数值是例示,并不限于该例子。

31.图1中的(a)、(b)是示出本实施方式的成膜方法的一例的示意图。图1中(a)示出了表示多个旋转靶与基板的配置关系的示意性的截面,图1中的(b)示出了表示该配置关系的示意性的平面。此外,本实施方式的成膜例如由图6所示的成膜装置400的控制装置410自动地进行。

32.在本实施方式的成膜方法中,使用至少3个以上的能够旋转的圆筒状的多个旋转靶来在基板10进行溅射成膜(磁控溅射)。图1中的(a)、(b)例示了例如10个旋转靶201~210。多个旋转靶的数量不限于这个数量,例如按照基板10的尺寸而适当改变。

33.多个旋转靶201~210的每个旋转靶具有中心轴20和靶面(溅射面)21。多个旋转靶201~210的每个旋转靶在内部具备能够绕中心轴20旋转的磁铁。例如,在图1中的(a)、(b)的例子中,按多个旋转靶201~210的顺序配置磁铁301~310。磁铁301~310是所谓的磁铁组件。磁铁301~310具有永久磁铁和磁轭。

34.多个旋转靶201~210配置为中心轴20相互平行且中心轴20与基板10平行。例如,多个旋转靶201~210排列设置为在与中心轴20交叉的方向上靶面21彼此相互对置。多个旋转靶201~210排列设置的方向对应于基板10的长边方向。此外,按照需要,多个旋转靶201~210排列设置的方向也可以为基板10的短边方向。

35.基板10被支撑于未图示的基板保持件。基板保持件的电位选为例如浮动电位、接地电位等。多个旋转靶201~210配置为多个旋转靶201~210排列的方向与基板10的长边方向平行。多个旋转靶201~210的各自的靶面21与基板10的成膜面11对置。

36.此外,在图1中的(a)、(b)中,多个旋转靶201~210排列设置的方向对应于y轴方向,从基板10朝向多个旋转靶201~210的方向对应于z轴,多个旋转靶201~210的每个旋转靶延伸的方向对应于x轴。

37.另外,在y轴方向上,在多个旋转靶201~210组的两端,配置一对旋转靶201、210。例如,配置为在z轴方向上观察多个旋转靶201~210和基板10的情况下,在y轴方向上,一对旋转靶201、210从基板10突出。例如,多个旋转靶201~210和基板10配置为一对旋转靶201、210的每个旋转靶的至少一部分与基板10重叠。

38.具体来说,多个旋转靶201~210和基板10配置为一对旋转靶201、210各自的中心轴20与基板10重叠。例如,多个旋转靶201~210配置为一对旋转靶201、210各自的中心轴20位于基板10的内侧。

39.在图1中的(a)、(b)的例子中,在z轴方向上,旋转靶201的中心轴20与基板10的y轴方向上的端部12a重合。另外,旋转靶210的中心轴20与基板10的y轴方向上的端部12b重合。

40.通过将一对旋转靶201、210与基板10的端部12a、12b以这样的方式配置,从配置在两端的旋转靶201、210射出的溅射粒子不会浪费地在基板10的外侧通过,而指向基板10的端部12a、12b附近。由此,基板10的端部12a、12b附近的膜厚被可靠地修正。此外,在实施方式中,一对旋转靶201、210中,有时将旋转靶201称为一个旋转靶,而将旋转靶210称为另一个旋转靶。

41.另外,在y轴方向上,多个旋转靶201~210的间距大致均等地设定。另外,在溅射成膜中,多个旋转靶201~210与基板10的相对距离为固定距离。

42.多个旋转靶201~210的每个旋转靶的外径为100mm以上200mm以下。y轴方向上的多个旋转靶201~210的间距为200mm以上300mm以下。就基板10的尺寸而言,y轴方向为700mm以上4000mm以下,x轴方向为700mm以上4000mm以下。

43.多个旋转靶201~210的材料例如为铝等金属、in-sn-o类、in-ga-zn-o类的氧化物等。基板10的材料例如为玻璃、有机树脂等。

44.在本实施方式中,对多个旋转靶201~210的每个旋转靶通电,一边使多个旋转靶201~210的每个旋转靶的磁铁绕中心轴20在圆弧上旋转移动,一边对基板10进行溅射成膜。

45.尤其是存在在溅射成膜中,基板10的尺寸变得越大型则形成于基板10的端部12a、

12b附近的膜的厚度与形成于基板10的中央部的膜的厚度之差变得越大的趋势。在此,所说的基板10的中央部,是指旋转靶202~209所对置的基板10的区域。

46.在本实施方式中,通过改变配置在一组旋转靶201~210的两端的一对旋转靶201、210和配置在一对旋转靶201、210之间的旋转靶202~209的磁铁的旋转移动的形态,将基板10的面内的膜厚分布控制得更均匀。

47.多个旋转靶201~210的磁铁的旋转移动既可以是以360度以下的旋转角从起点到终点旋转移动1次,也可以是以360度以下的旋转角摆动至少1次。此外,在本实施方式的摆动动作中,磁铁返回时在返回位置磁铁不停止,进行连续的返回移动。

48.为使每个旋转靶的消耗大致均等,对多个旋转靶201~210的每个旋转靶通入相同的电力。投入的电力既可以是直流电,也可以是rf带、vhf带等交流电。另外,多个旋转靶201~210的每个旋转靶顺时针或逆时针地旋转。多个旋转靶201~210的每个旋转靶例如设定为相同转速且5rpm以上30rpm以下。

49.以下,对磁铁301~310的旋转动作的具体例进行说明。首先,对多个旋转靶201~210中的配置在两端的一对旋转靶201、210的磁铁301、310的旋转动作的具体例进行说明。

50.图2是用于对绕旋转靶的中心轴旋转移动的磁铁的角度的定义进行的图。图2中,作为一例,例示了多个旋转靶201~210中的旋转靶201。对于磁铁的角度、正角度、负角度、以及a点(后述)的定义,对于旋转靶201以外的旋转靶202~210是与旋转靶201一样的定义。

51.在本实施方式中,对于磁铁301的角度,以磁铁301的中心与基板10的距离最短时的磁铁301的角度为0度。例如,从中心轴20向基板10的成膜面11引垂线的情况下,该垂线与磁铁301的中心30一致的位置相当于磁铁301的角度0度。磁铁301绕中心轴20旋转移动时,其中心30描绘圆弧的轨迹。在角度为0度时,磁铁310最靠近基板10,此时的圆弧上的点设为a点。另外,对于磁铁301的角度的正负,从0度向顺时针方向为正角度(+θ),向逆时针方向为负角度(-θ)。此外,磁铁301的位置是指某一角度处的中心30的角度位置。

52.通过使磁铁301绕旋转靶201的中心轴20旋转移动,在磁控放电时,能够使等离子体集中在磁铁301所对置的靶面21附近。换句话说,能够从磁铁301所对置的靶面21优先射出溅射粒子。由此,能够按照磁铁301的角度,控制溅射粒子从靶面21射出的指向。再有,在使基板10与多个旋转靶201~210对置配置后,通过改变磁铁310的移动角度的范围能够事后改变溅射粒子朝向基板10的指向。

53.图3中的(a)、(b)是示出磁铁的移动速度(角速度)相对于磁铁的角度的一例的图表。图3中的(a)示出了磁铁的移动速度相对于磁铁301的角度的一例。图3中的(b)示出了磁铁的移动速度相对于磁铁310的角度的一例。另外,图3中的(a)、(b)所例示的磁铁301、310的旋转移动为从起点到终点旋转移动1次。在图3中的(a)、(b)中,作为一例,一边以顺时针方向使磁铁301、310旋转移动,一边进行溅射成膜。

54.在本实施方式中,在对基板10进行溅射成膜时,对于多个旋转靶201~210中的配置在两端的一对旋转靶201、210的磁铁301、310,进行如下的旋转移动的控制。

55.例如,对于磁铁301、310,在圆弧上使磁铁301、310的角速度变化,由此能够以在比a点远离基板10的中心的区域进行成膜的时间短于在比a点靠近基板10的中心的区域进行成膜的时间的方式进行旋转移动。旋转靶201从圆弧上的比a点靠近基板10的中心的区域开始进行成膜,旋转靶210从圆弧上的比a点远离基板10的中心的区域开始进行成膜。

56.例如,如图3中的(a)所示,磁铁301在角度为-60度~+60度的范围内进行旋转移动。在此,角度为-60度的位置是磁铁301的旋转移动的起点,角度为+60度的位置是磁铁301的旋转移动的终点。在磁铁301位于起点时,对旋转靶201通入放电电力。放电电力的通入对于其他的旋转靶202~210也是在起点通入。即,在起点对等离子体点火。

57.在该旋转角(120度)的范围内设定为,起点位置的角速度为大致0.2deg./sec,相对于此,终点位置的角速度为120deg./sec。例如设定为,从起点位置到25度的范围的角速度为0.2deg./sec至0.2deg./sec附近,相对于此,从25度到终点位置的范围的角速度为120deg./sec。

58.对于磁铁301,在其旋转移动中,以在比圆弧上的a点更远离基板10的中心的区域移动的平均角速度比在比a点更靠近基板10的中心的区域移动的平均角速度快的方式进行旋转移动。

59.例如,如图3中的(a)所示,在磁铁301从起点位置到a点的位置旋转移动的范围中,角速度的平均值为低速度,相对于此,磁铁301从a点的位置到终点位置旋转移动的范围中,角速度的平均值设定为高速度。

60.另外,如图3中的(b)所示,对于磁铁310,在角度为-60度~60度的范围中旋转移动。其中,角度为-60度的位置为磁铁310的旋转移动的起点,角度为+60度的位置为磁铁310的旋转移动的终点。在磁铁310位于起点时,对旋转靶210通入放电电力。

61.在该旋转角(120度)的范围中设定为,磁铁310在起点位置的角速度为120deg./sec,相对于此,磁铁310在终点位置的角速度为大致0.2deg./sec。例如设定为,从起点位置到-25度的范围的角速度为120deg./sec,相对于此,从-25度到终点位置的范围的角速度为0.2deg./sec至0.2deg./sec附近。

62.对于磁铁310,以在其旋转移动中在比圆弧上的a点更远离基板10的中心的区域移动的平均角速度比在比a点更靠近基板10的中心的区域移动的平均角速度快的方式旋转移动。

63.例如,在磁铁310从起点位置到a点的位置旋转移动的范围中角速度的平均值为高速度,相对于此,在磁铁310从a点的位置到终点位置旋转移动的范围中角速度的平均值设定为低速度。

64.这样,磁铁301、310的每个磁铁的角速度设定为,以旋转靶201的磁铁301的相对于角度的角速度的变化(图3中的(a))和旋转靶210的磁铁310的相对于角度的角速度的变化(图3中的(b))在磁铁旋转移动的范围(-60度~+60度)中对称。

65.另外,在一对旋转靶201、210中,旋转靶201的磁铁301和旋转靶210的磁铁310向相同旋转方向旋转移动。旋转的方向不限于本例,磁铁301、310旋转移动的方向也可以相互相反。

66.图4中的(a)、(b)是示出放电时间相与磁铁的角度的比例的一例的图表。图4中(a)示出了放电时间相对于磁铁301的角度的比例的一例,图4中的(b)示出了放电时间相对于磁铁310的角度的比例的一例。

67.在此,所谓放电时间的比例,相当于预定角度的位置处的磁铁的停滞时间的比例。即意味着,放电时间的比例越高,在该角度位置处的磁铁的移动时间越长。换句话说,所谓放电时间的比例,相当于在与磁铁对置的靶面21附近集中的放电等离子体的停滞时间的比

例,放电时间的比例越高,来自靶面21的溅射粒子的射出量变得越多。

68.如图4中的(a)所示,控制为,通过磁铁301的旋转移动,在从-60度到+25度的任一位置处的放电时间比例为从3%到10%的范围,相对于此,从+25度到+60度的任一位置处的放电时间比例大致为0%。

69.由此,在旋转靶201的靶面21附近,相比于磁铁301位于从+25度到+60度的位置时,磁铁301位于从-60度到+25度的位置时的放电等离子体停滞得更长。其结果,从旋转靶201的靶面21射出的溅射粒子,与基板10的端部12a的外侧相比更优先指向从端部12a朝向基板10的内侧的区域。

70.另一方面,如图4中的(b)所示,控制为,通过磁铁310的旋转移动,在从-60度到-25度的位置的任一位置处的放电时间比例为大致0%,相当于此,从-25度到+60度的任一位置处的放电时间比例为从3%到10%的范围。

71.由此,在旋转靶210的靶面21附近,相比于磁铁310位于从-60到-25度的位置时,磁铁310位于从-25度到+60度的位置时的放电等离子体停滞得更长。其结果,从旋转靶210的靶面21射出的溅射粒子,与基板10的端部12b的外侧相比更优先指向从端部12b朝向基板10的内侧的区域。

72.此外,图3中的(a)、(b)以及图4中的(a)、(b)所示的例子是一例,磁铁301、310的每个磁铁旋转移动的旋转角不限于图3中的(a)、(b)以及图4中的(a)、(b)的例子。

73.例如,一对旋转靶201、210的磁铁301、310也可以在从20度到90度的范围的任一角度的位置与从-20度到-90度的范围的任一角度的位置之间进行旋转移动。

74.例如,在旋转靶201的磁铁301的旋转移动的起点为从-20度到-90度的范围的任一角度的位置且旋转移动的终点为从+20度到+90度的范围的任一角度的位置的情况下,旋转靶210的磁铁310的旋转移动的起点可以为从-20度到-90度的范围的任一角度的位置,旋转移动的终点可以为从+20度到+90度的范围的任一角度的位置。

75.接下来,对剩余的旋转靶202~209的磁铁的旋转动作的具体例进行说明。

76.图5中的(a)是示出磁铁的移动速度(角速度)相对于磁铁的角度的一例的图表。图5中的(b)是示出放电时间相对于磁铁的角度的比例的一例的图表。图5中(a)示出了磁铁的移动速度相对于磁铁302~309的角度的一例,图5中的(b)示出了放电时间相对于磁铁302~309的角度的比例的一例。

77.对于磁铁302~309以形态与磁铁301、310的旋转移动不同的方式进行旋转移动控制。在磁铁302~309中,以在磁铁302~309旋转移动的旋转角的范围中在旋转移动的中途的角速度最快的方式进行旋转移动。

78.例如,如图5中的(a)所示,磁铁302~309的角速度在角度为0度(a点)附近成为角速度最快。在此,角度为-60度的位置为磁铁302~309的旋转移动的起点,角度为+60度的位置为磁铁302~309的旋转移动的终点。另外,磁铁302~309的起点以及终点处的角速度设定得比磁铁301的终点处的角速度以及磁铁310的起点处的角速度低。在磁铁302~309的每个磁铁位于起点时,对旋转靶202~209通入放电电力。

79.即,在磁铁302~309中被控制为,在起点附近的角速度比较慢,在旋转移动范围的中途,例如0度(a点)处角速度变得比较高,在终点附近角速度再次变得比较慢。旋转靶202~209的每个旋转靶的磁铁例如向相同旋转方向旋转移动。

80.由此,如图5中的(b)所示,在旋转靶202~209中,角度为0度附近的放电时间比例趋近于0%,相对于此在起点附近以及终点附近的放电时间比例控制为比0度附近的放电时间比例高。

81.由此,在旋转靶202~209的靶面21附近,相比磁铁302~309的每个磁铁的角度位于0度附近,位于起点附近以及终点附近时的放电等离子体停滞得更长。其结果,从旋转靶202~209的靶面21射出的溅射粒子在从起点到终点的范围指向广角。

82.其结果,在基板10上,从旋转靶202~209的每个旋转靶射出的溅射粒子重合,在旋转靶202~209所对置的基板10的中央部,形成大致均匀厚度的膜。

83.此外,图5中的(a)、(b)所示的例子是一例,磁铁302~309的每个磁铁旋转移动的旋转角不限于图5中的(a)、(b)的例子。

84.例如,对于向从旋转靶201开始数朝向多个旋转靶201~210的组的中心第n个旋转靶的磁铁和从旋转靶210开始数朝向多个旋转靶201~210的组的中心第n个旋转靶的磁铁,可以控制为角速度相对于各自角度的的变化在磁铁旋转移动的范围内对称。

85.例如,对于旋转靶202的磁铁302和旋转靶209的磁铁309,可以控制为角速度相对于各自角度的变化在磁铁旋转移动的范围内对称。对于旋转靶203的磁铁303和旋转靶208的磁铁308,可以控制为角速度相对于各自的角度的变化在磁铁旋转移动的范围内对称。对于旋转靶204的磁铁304和旋转靶207的磁铁307,可以控制为角速度相对于各自角度的变化在磁铁旋转移动的范围内对称。对于旋转靶205的磁铁305和旋转靶206的磁铁306,可以控制为角速度相对于各自角度的变化在磁铁旋转移动的范围内对称。

86.通过进行这样的对称控制,在基板10的中央部,形成厚度更均匀的膜。

87.此外,在溅射成膜中,为了确保磁控放电的稳定性,优选相邻的旋转靶间磁铁不接近或不对置。因此,多个旋转靶201~210的每个旋转靶的磁铁优选在成膜中向相同旋转方向旋转移动。

88.根据这样的方法,形成在基板10的端部12a、12b附近的膜的厚度被修正,形成于基板10的中央部的膜的厚度和形成于基板10的端部12a、12b附近的膜的厚度被调整为大致均匀。

89.图6是示出本实施方式的成膜装置的一例的示意性的俯视图。图6示意地描绘了从上方观察成膜装置400的情况的俯视图。在成膜装置400配置有至少3个以上的旋转靶。

90.作为成膜装置400,例示了磁控溅射成膜装置。成膜装置400具备真空容器401、多个旋转靶201~210、电源403、基板保持件404、压力计405、气体供给系统406、气体流量计407、排气系统408和控制装置410。基板10支撑于基板保持件404。

91.真空容器401利用排气系统408维持负压环境。真空容器401收纳多个旋转靶201~210、基板保持件404、以及基板10等。在真空容器401中安装有测量真空容器401内的压力的压力计405。另外,在真空容器401安装有供给放电气体(例如,ar、氧气)的气体供给系统406。向真空容器401内供给的气体流量由气体流量计407调整。

92.多个旋转靶201~210是成膜装置400的成膜源。例如,当多个旋转靶201~210被形成于真空容器401内的等离子体溅射,则溅射粒子从多个旋转靶201~210朝向基板10射出。

93.电源403对向多个旋转靶201~210的每个旋转靶通电的电力进行控制。电源403既可以是dc电源,也可以是rf、vhf等高频电源。当从电源403向多个旋转靶201~210供给放电

电力,则在多个旋转靶201~210的靶面21附近产生等离子体。

94.控制装置410对电源403输出的电力、气体流量计407的开度等进行控制。压力计405所测量到的压力被送往控制装置410。

95.控制装置410一边使多个旋转靶201~210的各自的磁铁绕中心轴20旋转移动,一边控制对基板10进行溅射成膜。例如,控制装置410对使用图1中的(a)~图5中的(b)进行说明的磁铁301~310的旋转移动的控制、对多个旋转靶201~210的每个旋转靶的电力供给进行控制。

96.图7中的(a)是示出比较例的基板面内的膜厚分布的图表。图7中的(b)是示出通过本实施方式的成膜方法进行成膜的情况下基板面内的膜厚分布的一例的图表。虚线表示从各个旋转靶201~210射出的溅射粒子堆积于基板10的情况下的膜厚分布。实线表示由各个旋转靶201~210形成的膜厚分布被合成后的膜厚分布。横轴的宽方向对应于多个旋转靶201~210排列设置的方向。竖轴为膜厚。

97.在图7中的(a)所示的比较例中,示出各个旋转靶201~210的磁铁301~310的位置固定于0度的情况下的膜厚分布。这种情况下,从各个旋转靶201~210射出的溅射粒子的射出角度分布遵循所谓的余弦定律。由此,各个旋转靶201~210产生的膜厚分布表现出以膜厚分布的中心线为基准对称的分布(虚线)。另外,各个膜厚分布表现出相同分布。

98.将上述各个膜厚分布重叠的膜厚分布(实线)显著地表现出山与谷,可以看出膜厚在基板面内分布分散。

99.对此,在图7中的(b)所示的本实施方式中,从旋转靶201、210射出的溅射粒子的射出角度分布与比较例相比靠基板10的中心侧,溅射粒子的射出角度指向基板10的中心侧。由此,旋转靶201、210产生的膜厚分布成为以膜厚分布的中心线为基准非对称,分布靠近基板10的中心侧。另外,旋转靶201、210产生的膜厚分布的峰比旋转靶202~209产生的膜厚分布的峰高。

100.再有,从旋转靶201、210射出的溅射粒子的射出角度分布与比较例相比指向角度宽。由此,旋转靶202~209产生的膜厚分布与比较例相比表现出朝向基板10的两端扩展的形态。

101.因此,将上述的各个膜厚分布重叠的膜厚分布(实线)与比较例相比变得平坦,可以看出膜厚在基板面内分布变得更均匀。

102.以上,虽然对本发明的实施方式进行了说明,但本发明并不限定于上述的实施方式,当然能够加入多种改变。各实施方式不限于独立的方案,只要技术上允许就能够组合。

103.附图标记说明

104.10

…

基板

105.11

…

成膜面

106.12a、12b

…

端部

107.20

…

中心轴

108.21

…

靶面

109.201~210

…

旋转靶

110.301~310

…

磁铁

111.400

…

成膜装置

112.401

…

真空容器

113.403

…

电源

114.404

…

基板保持件

115.405

…

压力计

116.406

…

气体供给系统

117.407

…

气体流量计

118.408

…

排气系统

119.410

…

控制装置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1