金属物体在液体和层状硅酸盐存在下的纯化的制作方法

1.本发明涉及一种纯化金属物体的工艺,其包含在以下物质存在下的油吸附步骤:

[0002]-液体,和

[0003]-层状硅酸盐组分。

背景技术:

[0004]

在生产金属物体如螺钉、螺母或螺栓后,这些金属物体包含杂质。典型的杂质是金属物体表面的氧化层,如铁锈或氧化皮和油/油脂。如果不去除杂质,金属物体的功能就不符合标准。为了改善例如性能和腐蚀抑制的特性,需要进一步的加工步骤,如对金属物体进行进一步的金属化或涂覆。然而,为了获得最好的结果,必须在进行此加工之前从金属物体中去除杂质。

[0005]

在文献中,描述了去除所述杂质的方法。

[0006]

去除油、脂肪、油脂等经常被称为脱脂。有时使用术语脱油代替。

[0007]

金属氧化物如铁锈或氧化皮可通过化学或机械方法去除。通常由酸如盐酸或硫酸进行的化学处理被称为酸洗。机械去除通常通过研磨方法如喷砂、喷丸或湿式喷砂来进行。

[0008]

脱脂和酸洗步骤可同时或依次进行。

[0009]

de2507059描述了一种对由铁组成或含有铁的金属制品的进行单浴脱脂和酸洗的工艺,其通过用除了酸、润湿剂和/或乳化剂之外含有水溶性芳族硝基化合物作为氧化剂的水溶液处理该金属制品。该工艺用于清洁例如螺钉和片材材料表面的油、脂肪、树脂和焦化残余物。可直接进一步处理表面,如通过电镀。

[0010]

本实用新型cn203700531u公开了一种用于螺钉/螺母的除锈和清洁系统。该系统由不同的装置,如酸洗除锈装置和碱洗脱脂装置组成。重点在于废物流的中和。

[0011]

cn110270797公开了一种用于处理弹簧压缩机的方法。该方法包含生产螺钉的步骤,接着是清洁、脱脂、酸洗和变黑的步骤。

[0012]

kr20190072768公开了一种用于去除车辆紧固件(例如螺栓、螺钉和螺母)的螺钉部分的氧化皮和提高其表面清洁度的方法,该方法包含:表面清洁步骤,通过在保持在15至25个碱浓度点(ppm)和60至80摄氏度的温度下的紧固件脱脂液体中浸泡5至15分钟以通过快速去除附着在表面上的有机和无机物和偏二氯乙烯树脂涂层来提高表面清洁度;第一酸洗步骤,通过在氧化皮酸洗溶液中浸泡30至180秒,使得用于车辆的紧固件的氧化皮和毛刺可以通过产生第一fe离子(fe2

+

)和水的负电极反应首先溶解;和第二酸洗步骤。

[0013]

wo2011020540公开了一种用于清洁/去除金属带氧化皮的方法,其中首先施用水,并且然后施用冰晶,如液氮。

[0014]

此外,现有技术公开了数个方法,其包含以粘土作为几种组分中的一种的组合物和/或许多工艺步骤。

[0015]

在实验部分,wo2017197665公开了一种脱脂防腐防锈剂,其包含氢氧化钠、氯酸钠、三亚乙基三胺、盐酸、磷酸和少量未指定的粘土。cn105331992公开了一种铝表面脱脂

剂,其包含不少于16种组分,例如硝酸铈、聚乙烯醇、二硫化钼和少量未指定的粘土。de2022763公开了一种通过未指定的粘土(《20μm)和无机盐纯化包含有机溶剂或碱性乳化剂的混合废物流的方法。

[0016]

us 2003/0119689 a1涉及一种用于从炊具和餐具上去除烹饪、烘烤或烧焦的食物污垢的硬表面清洁、任选地含硅酸盐的组合物,该组合物包含绿土型粘土增稠剂和疏水改性的聚丙烯酸酯聚合物。

[0017]

us 3,966,432涉及用于清洁家用或工业用途的硬质表面的液体形式的研磨组合物。

[0018]

us 9,782,804 b1涉及一种通过去除表面污染物来钝化基材表面的方法。

[0019]

de 0 117 599 a1涉及一种预处理金属表面的方法,其包括包含膨润土的预处理浴。

[0020]

jp 2015 110760 a涉及一种用于洗涤和清洁的组合物,其含有含腐殖物质的黄腐酸和粘土。

[0021]

cn 107059028 b涉及一种具有腐蚀抑制作用的铝合金清洁剂。

[0022]

jph 10130691 a涉及一种洗涤剂组合物。

[0023]

使用磨料以成形或精加工工件是已知的。示范性地,wiener kalk(维也纳石灰)应被称为粉末磨料,即没有另外的清洁剂的磨料。维也纳石灰包含粉碎的白云石,即碳酸钙镁岩石camg(co3)2。用维也纳石灰摩擦工件并去除铁锈/氧化皮。与如层状硅酸盐不同,维也纳石灰是仅在很小程度上包含内部结构的固体材料。其吸附如有机分子的能力相当有限。因此,处理主要基于机械磨损。

[0024]

膨润土的吸附特性是已知的。因此,在酿酒过程中使用膨润土以去除白葡萄酒中过量的蛋白质。此外,膨润土被用于各种宠物护理用品例如猫砂中以吸收气味并包围粪便。它还被用于吸收油和油脂。

[0025]

发明目的

[0026]

本发明的目的是提供一种对金属物体进行脱脂的工艺。

[0027]

本发明进一步的目的是提供一种从金属物体上去除氧化层的工艺。

[0028]

进一步的目的是提供一种减少废水量的工艺。

[0029]

进一步的目的是提供一种具有有限数量工艺步骤的工艺。

[0030]

进一步的目的是使步骤的中断/物理分离最小化以避免任何不必要的氧化。

技术实现要素:

[0031]

上述目的通过提供一种纯化金属物体的工艺来解决,所述工艺包含在以下物质存在下的油吸附步骤:

[0032]-液体,和

[0033]-层状硅酸盐组分。

[0034]

上述目的通过提供一种纯化金属物体的工艺来进一步解决,所述工艺进一步包含研磨步骤,

[0035]

而两个步骤分开或同时进行,优选同时进行;优选地

[0036]

进一步包含利用研磨材料的研磨步骤,

[0037]

而两个步骤分开或同时进行,优选同时进行。

具体实施方式

[0038]

纯化:

[0039]

在本发明的框架内,其最广泛意义上的纯化描述了以下物质中的一或多种从金属物体表面的去除:

[0040]-氧化层,如铁锈或氧化皮和/或

[0041]-油。

[0042]

去除可以是部分的或完全的。

[0043]

杂质是相应生产过程的结果。如果不去除杂质,那么金属物体具有不符合标准的功能。为了改善例如性能和腐蚀抑制的特性,需要进一步的加工步骤,如金属物体的进一步金属化或涂覆。然而,为了获得最好的结果,必须在进行此加工之前从金属物体中去除杂质。

[0044]

铁锈/氧化皮的去除:

[0045]

根据现有技术,金属氧化物如铁锈或氧化皮可通过化学或机械方法去除。通常由酸如盐酸或硫酸进行的化学处理被称为酸洗。机械去除通常通过研磨方法如喷砂、喷丸或湿式喷砂来进行。

[0046]

油的去除:

[0047]

如本文所用,术语

‘

油’包括脂肪油、脂肪、合成油、矿物油、硅油、半合成油、取代油、油脂或其混合物。

[0048]

术语

‘

脂肪油’通常是指在室温下为液体的具有短和/或不饱和脂肪酸链的脂质,而

‘

脂肪’具体是指在室温下为固体的脂质。

[0049]

术语

‘

合成油’描述了由人工制造的化合物组成的润滑剂。合成润滑剂可使用化学改性的石油组分而不是全原油来制造,但也可由其它原料合成。然而,基础材料仍然绝大多数是经蒸馏并且然后进行物理和化学改性的原油。

[0050]

术语

‘

矿物油’描述了来自矿物来源,特别是石油馏出物的高级烷烃的各种无色、无味、轻质混合物中的任一种。

[0051]

术语

‘

硅油’描述了任何具有有机侧链的液体聚合硅氧烷。

[0052]

术语

‘

半合成油’描述了矿物油和合成油的混合物。

[0053]

术语

‘

取代油’描述了包含除碳、氧和/或氢之外的原子的油,例如氯化油。

[0054]

术语

‘

油脂’通常是指固体或半固体润滑剂,其一般包含与油混合(如乳化)的增稠皂。

[0055]

金属物体:

[0056]

金属物体由金属制成,即金属物体主要由即大于80重量%,优选大于90重量%的金属组成。

[0057]

金属优选选自铁、铜、锌、钛、镍、铝、镁和各自的混合物/合金,例如钢,特别是不锈钢、黄铜、青铜和蒙乃尔。

[0058]

金属物体的尺寸为0.005m至2m,优选0.01m至1m,更优选0.02m至0.5m,甚至更优选0.05m至0.25m,特别优选0.05m至0.20m。

[0059]

因此尺寸被定义为定义数量的金属物体的最大尺寸的平均长度。

[0060]

优选的金属物体是紧固件,例如螺钉、螺栓、螺母和钉子。更优选的是螺钉或螺母。

[0061]

油吸附步骤:

[0062]

油吸附步骤作为其中通过将油吸附在不溶于液体的固体物质上而去除金属物体的油的步骤进行。因此,层状硅酸盐组分优选是固体。

[0063]

优选的液体包含水。更优选的液体包含至少50重量%(水重量:总液体的重量)的量的水,甚至更优选的液体包含至少80重量%的量的水,甚至更优选的液体包含至少90重量%的量的水,甚至更优选的液体包含至少95重量%的量的水。最优选的液体由水组成。

[0064]

优选地,水是整个油吸附步骤中唯一的溶剂。

[0065]

根据本发明,固体油吸附物质是层状硅酸盐组分。因此,油吸附步骤优选利用用于纯化金属物体的分散体,其包含所述液体和所述硅酸盐组分。

[0066]

层状硅酸盐组分:

[0067]

层状硅酸盐,替代术语是片状硅酸盐或页硅酸盐,是由硅酸盐四面体与si2o5的平行片材形成的硅酸盐。

[0068]

实例是蛇纹石亚族,如叶蛇纹石-mg3si2o5(oh)4、纤蛇纹石-mg3si2o5(oh)4、板蛇纹石-mg3si2o5(oh)4;粘土矿物族,如埃洛石-al2si2o5(oh)4、高岭石-al2si2o5(oh)4、伊利石-(k,h3o)(al,mg,fe)2(si,al)4o

10

[(oh)2,(h2o)]、蒙脱石-(na,ca)

0.33

(al,mg)2si4o

10

(oh)2·

nh2o、蛭石-(mgfe,al)3(al,si)4o

10

(oh)2·

4h2o、滑石-mg3si4o

10

(oh)2、海泡石-mg4si6o

15

(oh)2·

6h2o、坡缕石(或绿坡缕石)-(mg,al)2si4o

10

(oh)

·

4(h2o)、叶蜡石-al2si4o

10

(oh)2;云母族,如黑云母-k(mg,fe)3(alsi3)o

10

(oh)2、铬云母-k(al,cr)2(alsi3o

10

)(oh)2、白云母-kal2(alsi3)o

10

(oh)2、金云母-kmg3(alsi3)o

10

(oh)2、锂云母-k(li,al)2–3(alsi3)o

10

(oh)2、珍珠云母-caal2(al2si2)o

10

(oh)2、海绿石-(k,na)(al,mg,fe)2(si,al)4o

10

(oh)2;绿泥石族,如绿泥石-(mg,fe)3(si,al)4o

10

(oh)2·

(mg,fe)3(oh)6。

[0069]

优选的层状硅酸盐是粘土矿物族的那些,如埃洛石-al2si2o5(oh)4、高岭石-al2si2o5(oh)4、伊利石-(k,h3o)(al,mg,fe)2(si,al)4o

10

[(oh)2,(h2o)]、蒙脱石-(na,ca)

0.33

(al,mg)2si4o

10

(oh)2·

nh2o、蛭石-(mgfe,al)3(al,si)4o

10

(oh)2·

4h2o、滑石-mg3si4o

10

(oh)2、海泡石-mg4si6o

15

(oh)2·

6h2o、坡缕石(或绿坡缕石)-(mg,al)2si4o

10

(oh)

·

4(h2o)、叶蜡石-al2si4o

10

(oh)2。

[0070]

优选地,在本发明的工艺中,层状硅酸盐组分包含蒙脱石。

[0071]

更优选的是本发明的工艺,其中层状硅酸盐组分包含二氧化硅和二氧化铝,其中优选地,在层状硅酸盐组分中,按层状硅酸盐组分的总重量计,二氧化硅和二氧化铝一起的量为85重量%或更多,优选87重量%或更多,更优选89重量%或更多,甚至更优选91重量%或更多,最优选93重量%或更多。

[0072]

粘土矿物可分类为1:1或2:1,这是因为它们基本上由四面体硅酸盐片材和八面体氢氧化物片材构成。1:1粘土由一个四面体片材和一个八面体片材组成,并且实例是高岭石和蛇纹石。2:1粘土由夹在两个四面体片材之间的八面体片材组成,并且实例是滑石、蛭石和蒙脱石。

[0073]

粘土矿物包括以下族:

[0074]

●

高岭土族,其包括矿物高岭石、地开石、埃洛石和珍珠陶土(al2si2o5(oh)4的多

晶型物)。

[0075]

○

由于结构类似性,一些来源包括高岭石-蛇纹石族。

[0076]

●

绿土族,其包括双八面体绿土例如蒙脱石、绿脱石和贝得石和三八面体绿土例如皂石。

[0077]

●

伊利石族,其包括粘土云母。伊利石是唯一常见的矿物。

[0078]

●

绿泥石族包括具有相当大化学变化的各种各样的类似矿物。

[0079]

●

存在其它2:1粘土类型,例如海泡石或绿坡缕石,在其结构内部具有长水通道的粘土。

[0080]

特别优选的是蒙脱石及其与其它层状硅酸盐例如膨润土的混合物,该膨润土是一种天然存在的页硅酸盐。除了蒙脱石之外,膨润土还可包含石英、云母、长石、黄铁矿、方解石、伊利石和/或高岭石。

[0081]

膨润土优选选自钠膨润土、钙膨润土、钾膨润土或这些中两种或两种以上的混合物。

[0082]

不同的土壤还可根据粒度分类:

[0083]

粘土的粒度小于2微米,泥沙的粒度大于2微米但小于63微米;砂的粒度大于63微米。

[0084]

这些物种的混合物是已知的,如壤土。取决于组合物,这些被称为如粘壤土、砂壤土、砂粘壤土、粉砂壤土、粉砂粘壤土。

[0085]

量和比例:

[0086]

金属物体的典型量为4kg至400kg,优选20kg至150kg。

[0087]

液体的典型量为100kg至5 000kg,优选150kg至2 000kg。

[0088]

通常,金属物体的量和液体的量在一定的比例内。

[0089]

优选的比例(金属物体):(液体)为0.005:1(按重量计)至0.1:1(按重量计),更优选0.01:1(按重量计)至0.06:1(按重量计)。

[0090]

层状硅酸盐组分的量取决于待纯化的金属物体的量。如果施用的层状硅酸盐组分太少,则其吸油能力过快达到。

[0091]

此外,层状硅酸盐组分的量进一步取决于液体的量。如果施用过多的层状硅酸盐组分,则可能出现处理问题。

[0092]

因此,层状硅酸盐组分的优选量为5kg至1 500kg,更优选100kg至400kg。

[0093]

优选的比率(层状硅酸盐组分):(金属物体)为0.05:1(按重量计)至5:1(按重量计),更优选0.2:1(按重量计)至1:1(按重量计)。

[0094]

优选的比率(层状硅酸盐组分):(液体)为0.05:1(按重量计)至0.6:1(按重量计),更优选0.1:1(按重量计)至0.4:1(按重量计)。

[0095]

非常优选的是本发明的工艺,其中

[0096]-按液体、层状硅酸盐组分和研磨材料的组合总重量计,层状硅酸盐组分具有10重量%至40重量%的总量范围,优选14重量%至35重量%的范围,更优选18重量%至31重量%的范围,甚至更优选21重量%至28重量%的范围,最优选23重量%至26重量%的范围;

[0097]

和/或

[0098]-按液体、层状硅酸盐组分和研磨材料的组合总重量计,研磨材料具有0.5重量%

至15重量%的总量范围,优选1重量%至12重量%的范围,更优选2重量%至10重量%的范围,甚至更优选3重量%至8重量%的范围,最优选4重量%至6重量%的范围。

[0099]

即使没有表面活性剂,油在层状硅酸盐组分处的吸附减少了亲脂性液相的形成。因此,通过表面活化剂形成胶束/乳液的现有技术工艺可完全被本发明的工艺替代。然而,在本发明工艺中可以使用表面活化剂以促进金属物体的纯化。然而,由于表面活化剂的存在导致如水污染的问题,因此优选在不存在表面活性剂下进行本发明的工艺。

[0100]

在优选实施例中,所述工艺在超声波场中进行。

[0101]

在优选实施例中,油吸附步骤以非研磨方式进行。术语“非研磨的”意指金属物体与层状硅酸盐组分以金属物体表面的磨损仅以很小的程度发生(若有)的方式接触。

[0102]

吸附工艺可能受几个参数的影响。

[0103]

原则上,该工艺可在各种ph值下进行。然而,已经发现该工艺在强酸或强碱不存在下效果最好。优选地,该工艺在4至10.6的ph下进行,更优选地,该工艺在5至9的ph下进行。

[0104]

类似地,该工艺可在各种温度下进行。优选地,该工艺在10℃至50℃,优选20℃至40℃的温度下进行。

[0105]

该工艺可通过搅拌金属物体、液体和层状硅酸盐组分的混合物来支持。这可通过使空气鼓泡通过混合物或通过合适的机械混合或通过循环泵来实现。

[0106]

优选地,本发明工艺在浸泡或桶式设备、滚筒洗涤设备、喷洒设备和/或喷雾设备中进行。

[0107]

从金属物体上去除油的测试如下:

[0108]-将清洁过的金属物体浸入微酸性硫酸铜溶液中,并且测定浸铜沉积物的规则性/均匀性(硫酸铜测试);

[0109]-通过如可从达因(dyne)公司(http://www.dynetechnology.co.uk/measurement-equipment/dyne-test-pens/)商购获得的测试笔测量表面张力。

[0110]-表面荧光测试:一种利用荧光的测试方法(https://www.sita-process.com/products/fluorescence-measuring-and-testing-devices/sita-cleanospector/)。

[0111]

优选的是硫酸铜测试。如果铜层在视觉上是致密的,则样品通过测试。这特别意指不能确定大于0.1mm2的缺陷。

[0112]

首次进行该工艺时,定期从该工艺中取出金属物体并进行测试。这允许确定金属物体充分不含油所需的时间,以满足任何所选处理(但不限于电镀、后处理或任何其它施用)的所需规格。

[0113]

典型的时间在5分钟至60分钟的范围内,优选在10分钟至20分钟的范围内。

[0114]

该工艺进一步包含研磨步骤:

[0115]

在本发明的优选实施例中,该工艺进一步包含研磨步骤,而两个步骤分开或同时进行,优选同时进行。在研磨步骤中,利用研磨材料。

[0116]

‘

同时’特别意指两个步骤发生在同一设备中,但不一定在所述设备的同一位置。

[0117]

在研磨步骤中,金属物体与研磨材料接触,优选以浆料形式提供。

[0118]

原则上,研磨材料可以是具有足够硬度以去除氧化皮的任何材料。已知的研磨材料是如碳化硅、氧化硅、碳化钨、石榴石、刚玉(α-al2o3,氧化铝的结晶相)、石英和石英砂。更优选的是本发明的工艺,其中研磨材料包含氧化铝,最优选刚玉。

[0119]

甚至更优选的是本发明的工艺,其中层状硅酸盐组分和研磨材料包含氧化铝。

[0120]

优选的是那些去除氧化皮但同时对金属物体本身的金属没有或仅有很小影响(即没有或有很小的切口效应)的研磨材料。因此,优选的研磨材料选自由玻璃、石榴石和钢,特别优选不锈钢及其混合物组成的群组,优选作为小珠(“弹丸”)施用。

[0121]

优选地,研磨材料至少包含粒度小于500微米,优选小于300μm,更优选小于150μm,最优选小于100μm的颗粒。更优选地,研磨材料至少包含粒度范围为10μm至100μm,优选25μm至90μm,最优选40μm至80μm的颗粒。最优选地,在研磨步骤中利用的研磨材料总量的大于50重量%包含粒度范围为10μm至100μm,优选25μm至90μm,最优选40μm至80μm的颗粒。

[0122]

如果选择喷丸作为研磨步骤中的方法,则气体流速优选在300l/min至1 000l/min的范围内。

[0123]

如果选择湿喷砂作为研磨步骤中的方法,则相应浆料的流速优选在500l/h至10 000l/h的范围内。

[0124]

研磨步骤优选在液体存在下进行,优选至少部分地在油吸附步骤中利用的液体存在下进行。这最优选地提供了所述浆料。

[0125]

在研磨步骤中使用液体具有几个优点,例如减少灰尘和/或更温和地处理金属物体。

[0126]

特别优选将油吸附步骤的上清液部分地转移到研磨步骤。这优选意指在油吸附步骤中利用的液体的至少一部分被转移到(即也用于)研磨步骤。

[0127]

此转移的优点是可避免使用如淡水,这使该工艺在环境上和经济上更加良性。

[0128]

油吸附步骤和研磨步骤分开进行:

[0129]

如果油吸附步骤和研磨步骤分开进行,则必须测试研磨步骤中从金属物体去除的氧化皮。这可通过与以上描述相同的方法来完成。优选的是硫酸铜测试。

[0130]

首次进行该工艺时,定期从该工艺中取出金属物体并进行测试。这允许确定金属物体充分不含氧化皮所需的时间,以满足任何所选处理(但不限于电镀、后处理或任何其它施用)的所需规格。

[0131]

典型的时间在0.5分钟至15分钟的范围内,优选在5分钟至10分钟的范围内。

[0132]

油吸附步骤和研磨步骤同时进行:

[0133]

如果油吸附步骤和研磨步骤同时进行,则油吸附步骤是有时间限制的。

[0134]

因此,对于同时处理,典型的时间在5分钟至60分钟的范围内,优选在10分钟至20分钟的范围内。

[0135]

纯化后的去除(有或无研磨步骤):

[0136]

在充分纯化后,去除纯化的金属物体。

[0137]

在本发明进一步的实施例中,该工艺包含一或多个后续的洗涤步骤。

[0138]

在更优选的实施例中,将浆料至少部分地转移到油吸附步骤。

[0139]

最优选地,本发明涉及一种纯化金属物体的工艺,其包含在以下物质存在下的油吸附步骤:

[0140]-液体,和

[0141]-层状硅酸盐组分,

[0142]

其中,

[0143]-该工艺在表面活性剂不存在下进行,并且

[0144]-层状硅酸盐组分和液体的比例为0.05:1至0.6:1,均按重量计。

[0145]

通常,但特别是在本发明的优选工艺中,重要的是层状硅酸盐组分以足以在很大程度上作为油吸附组分的总量存在。因此,层状硅酸盐组分以显著提供足够的吸油能力的量存在。换句话说,层状硅酸盐组分的量通常仅超过少量,其经常用于改变流变特征。这也意指在本发明的上下文中,层状硅酸盐组分以使得其可在油吸附步骤中合理地充当吸油剂的此量存在。这另外导致在本发明的工艺中可优选省略利用表面活性剂的有利效果。由于油吸附能力足够高,来自金属物体的油、油脂等被有效地吸附在层状硅酸盐组分上,通常无需任何表面活性剂的帮助。它保留在层状硅酸盐组分上,无需进一步用表面活性剂将其溶解。这对使用后的层状硅酸盐组分的回收/处置具有很大影响。由于油(和油状物质)完全吸附在层状硅酸盐组分上,因此它可容易地从液体中分开。所述液体最优选地被再使用或处置。由于其不含表面活性剂,因此不需要昂贵或复杂的废水处理。含油层状硅酸盐组分非常紧密但仍含有大量的油。与包含相当量的油的含表面活性剂的液体相比,这在储存能力方面提供了巨大的优势。

附图说明

[0146]

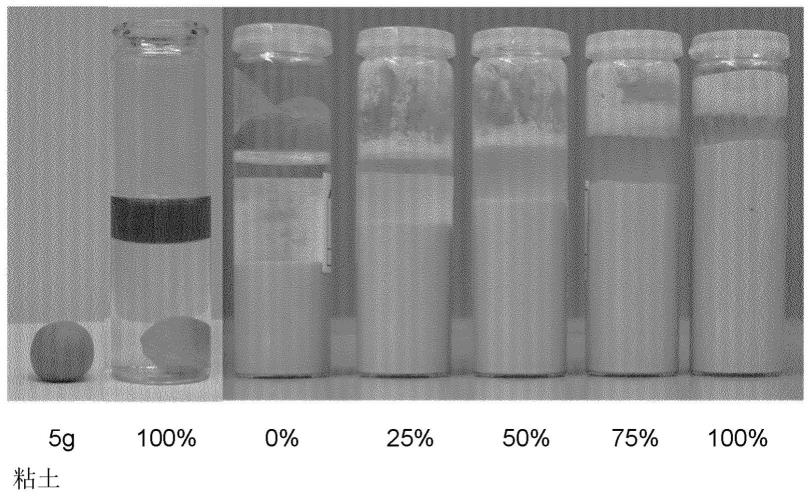

图1展示了如实例1中描述的效果。

[0147]

图2示出了本发明工艺的实施例的实例。

[0148]

(1):液体/层状硅酸盐组分的混合物

[0149]

(2):装载(金属物体)

[0150]

(3):滚筒洗涤设备

[0151]

(4):去除(金属物体)

[0152]

(5):搅拌(此处:空气鼓泡)

[0153]

(6):喷雾器(用于研磨步骤)

[0154]

(7):液体/层状硅酸盐组分的混合物至喷雾器(6)的转移线

[0155]

图3示出了具有后续洗涤步骤的根据图1的本发明工艺的实施例的实例。

[0156]

实例

[0157]

实例1:油吸附能力

[0158]

根据下表,制备5g粘土(w05-25矽比科(sibelco))、20g水和不同量的油(15w-40马达油)的混合物(样品1a至1e)。盖上盖子,并且然后手动充分摇动混合物10分钟。使混合物沉降。拍摄照片。这些可见于图1。在所有情况下仅产生一个液相。

[0159]

样品粘土水油相对油量:粘土液相数量1a5g20g0g0%11b5g20g1.25g25%11c5g20g2.50g50%11d5g20g3.75g75%11e5g20g5.00g100%1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1