热压用钢板的制作方法

1.本发明涉及热压用钢板。本技术基于在2020年5月13日向日本技术的专利申请2020-084584号要求优先权,将其内容援引于此。

背景技术:

2.近年来,从环境保护及节省资源的观点出发,追求着汽车车身的轻量化,高强度钢板向汽车用构件的应用正在加速。汽车用构件通过压制成形而制造,但伴随着钢板的高强度化,不仅成形载荷增加,而且成形性降低,因此,在高强度钢板中,向复杂形状的构件的成形性成为课题。为了解决这样的课题,在加热至钢板软质化的奥氏体域的高温后实施压制成形的热压技术的应用正在推进。热压作为通过在压制加工的同时在模具内实施淬火处理来兼顾地确保向汽车用构件的成形性和汽车用构件的强度的技术受到关注。

3.在对未实施镀覆等的裸材的钢板进行热压的情况下,为了抑制加热时的氧化皮的形成及表层脱碳,需要在非氧化气氛中进行热压。但是,即使在非氧化气氛中进行热压,由于从加热炉到压力机是大气气氛,因此也会在热压后的钢板的表面形成氧化皮。该钢板的表面的氧化皮,密合性差,会轻易地剥离,因此担心对其他工序造成不良影响。因而,需要采用喷丸(shot blasting)等来除去。喷丸存在对钢板的形状有影响这一问题。另外,存在因氧化皮除去工序而使热压工序的生产率降低这一问题。

4.为了改善钢板表面的氧化皮的密合性,有在钢板的表面形成镀层的方法。通过形成镀层,即使进行热压也会在钢板的表面形成密合性好的氧化皮,因此不需要除去氧化皮的工序。因而,热压工序的生产率得到改善。

5.作为在钢板表面形成镀层的方法,可考虑形成zn镀层或al镀层的方法,但在使用了zn镀层的情况下,存在液体金属脆性(liquid metal embrittlement,以下称为lme)的问题。所谓lme是指以下现象:当在液体金属与固体金属表面接触的状态下赋予拉伸应力时,本来显示延展性的固体金属脆化。zn的熔点低,在热压时,熔化的zn沿着fe的原始奥氏体晶界进入,会在钢板中产生显微裂纹。

6.在对钢板实施镀al的情况下,不会产生上述的lme的问题,但在热压时在al镀层的表面发生al与水的反应,产生氢。因而,存在向钢板的侵入氢量多这一问题。若氢向该钢板的侵入量多,则在热压后负荷应力时钢板会开裂(氢脆化)。

7.在专利文献1中公开了一种通过在钢板的表面区域中使镍富化来抑制氢向高温下的钢材侵入的技术。

8.在专利文献2中公开了一种技术,该技术通过采用包含镍和铬且重量比ni/cr处于1.5~9之间的阻隔预涂层被覆钢板,来抑制氢向钢材侵入的技术。

9.但是,在专利文献1的方法中,有时不能够充分抑制在实施了镀al的情况下产生的氢的侵入。另外,在专利文献2的方法中,在不进行露点控制的环境下(例如30℃这样的高露点环境下),有时不能够充分抑制氢向钢板的侵入。

10.在先技术文献

11.专利文献

12.专利文献1:国际公开2016/016707号

13.专利文献2:国际公开2017/187255号

14.非专利文献

15.非专利文献1:t.ungar,其他3名,journal of applied crystallography,1999年,第32卷,第992页~第1002页

技术实现要素:

16.本发明是鉴于上述的课题而完成的发明,其目的是提供即使在对被实施了镀al的钢板进行热压的情况下,通过即使在高露点环境下也抑制氢向钢板的侵入从而也具有优异的耐氢脆化特性的热压用钢板。

17.本发明人进行锐意研究的结果,得到了以下见解:通过具备al-si合金镀层的热压用钢板具备期望的平均层厚(厚度)且包含期望量的ni的ni镀层,且将al-si合金镀层上的氧化al被膜限制为规定的膜厚(厚度)以下,即使在不控制露点的环境下进行热压,也能够充分抑制氢向热压用钢板的侵入量。

18.本发明是基于上述的见解进一步推进研究而完成的,其要旨如下。

19.(1)本发明的一方式涉及的热压用钢板,依次具备:

20.母材;

21.al含量为75质量%以上、si含量为3质量%以上、且所述al含量和所述si含量的合计为95质量%以上的al-si合金镀层;

22.厚度为0~20nm的氧化al被膜;和

23.ni含量超过90质量%的ni镀层,

24.所述母材的化学组成以质量%计包含

25.c:0.01%以上且小于0.70%、

26.si:0.001~1.000%、

27.mn:0.40~3.00%、

28.sol.al:0.0002%~0.5000%、

29.p:0.100%以下、

30.s:0.1000%以下、

31.n:0.0100%以下、

32.cu:0~1.00%、

33.ni:0~1.00%、

34.nb:0~0.150%、

35.v:0~1.000%、

36.ti:0~0.150%、

37.mo:0~1.000%、

38.cr:0~1.000%、

39.b:0~0.0100%、

40.ca:0~0.010%、

41.rem:0%~0.300%,并且,

42.余量为fe及杂质,

43.所述al-si合金镀层的厚度为7~148μm,

44.所述ni镀层的厚度超过200nm且为2500nm以下。

45.(2)根据上述(1)所述的热压用钢板,所述ni镀层可以作为所述al-si合金镀层的上层直接接触地设置于所述al-si合金镀层上。

46.(3)根据上述(1)所述的热压用钢板,所述氧化al被膜的厚度可以为2~20nm。

47.(4)根据上述(1)~(3)的任一项所述的热压用钢板,所述母材的所述化学组成以质量%计可以含有选自

48.cu:0.005~1.000%、

49.ni:0.005~1.000%、

50.nb:0.010~0.150%、

51.v:0.005~1.000%、

52.ti:0.010~0.150%、

53.mo:0.005~1.000%、

54.cr:0.050~1.000%、

55.b:0.0005~0.0100%、

56.ca:0.001~0.010%、

57.rem:0.001~0.300%

58.之中的1种或2种以上。

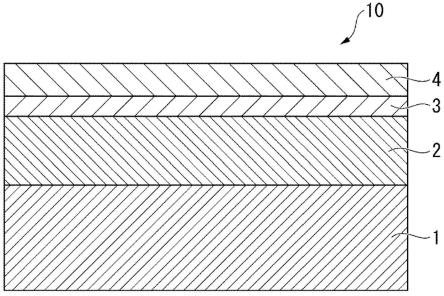

59.(5)根据上述(1)~(4)的任一项所述的热压用钢板,所述母材的距表面为100μm深度处的位错密度可以为5

×

10

13

m/m3以上。

60.根据本发明涉及的上述方式,能够提供即使是被实施了镀al的热压用钢板,通过在高露点环境下的热压中抑制氢向钢板的侵入,也具有优异的耐氢脆化特性的热压用钢板。

附图说明

61.图1是本发明的实施方式涉及的热压用钢板的截面示意图。

62.图2是本发明的另一实施方式涉及的热压用钢板的截面示意图。

具体实施方式

63.《热压用钢板》

64.本发明人进行了锐意研究,结果得知:若在不控制露点的环境下将形成有al镀层的钢板进行热压,则会因al镀层表面的al和大气中的水反应而产生大量的氢,并且,氢较多地向钢板侵入。

65.本发明人进一步进行了锐意研究,得到了下述的见解。

66.(a)若使用ni的含量超过90质量%的ni镀层,则能够抑制高露点下的热压中的氢向钢板的侵入。

67.(b)若ni镀层的层厚(厚度)超过200nm,则与大气中的水的反应被充分地抑制,另

80.al是具有将钢液脱氧而使钢健全化(抑制在钢中产生气孔等缺陷)的作用的元素。若sol.al含量小于0.0002%,则除了脱氧未充分地进行而不能得到上述效果以外,有时还发生热压成形体的氢脆化开裂。因而,sol.al含量设为0.0002%以上。sol.al含量优选为0.0010%以上、或0.0020%以上。另一方面,若sol.al含量超过0.5000%,则在钢中生成粗大的氧化物,有时发生热压成形体的氢脆化开裂。因而,sol.al含量设为0.5000%以下。sol.al含量优选为0.4000%以下、或0.3000%以下。再者,所谓sol.al意指酸溶性al,是指以固溶状态存在于钢中的固溶al与作为aln等的酸溶性析出物而存在于钢中的al的总量。

[0081]“p:0.100%以下”[0082]

p是在晶界偏析而使晶界的强度降低的元素。若p含量超过0.100%,则晶界的强度显著降低,有时发生热压成形体的氢脆化开裂。因而,p含量设为0.100%以下。p含量优选为0.050%以下。更优选的p含量为0.010%以下。p含量的下限不特别限定,但若降低为小于0.0005%,则脱p成本大幅上升,在经济上不令人满意,因此在实际作业上可以将0.0005%作为下限。

[0083]“s:0.1000%以下”[0084]

s是在钢中形成夹杂物的元素。若s含量超过0.1000%,则在钢中形成大量的夹杂物,热压成形体的耐氢脆化特性降低,有时发生热压成形体的氢脆化开裂。因而,s含量设为0.1000%以下。s含量优选为0.0050%以下。s含量的下限不特别限定,但若降低为小于0.00015%,则脱s成本大幅上升,在经济上不令人满意,因此在实际作业上可以将0.00015%作为下限。

[0085]“n:0.0100%以下”[0086]

n是杂质元素,是在钢中形成氮化物而使热压成形体的韧性及耐氢脆化特性劣化的元素。若n含量超过0.0100%,则在钢中生成粗大的氮化物,有时发生热压成形体的氢脆化开裂。因而,n含量设为0.0100%以下。n含量优选为0.0050%以下。n含量的下限不特别限定,但若降低为小于0.0001%,则脱n成本大幅上升,在经济上不令人满意,因此在实际作业上可以将0.0001%作为下限。

[0087]

构成本实施方式涉及的热压用钢板10的钢板(母材),也可以取代一部分fe而作为任意元素含有选自cu、ni、nb、v、ti、mo、cr、b、ca和rem之中的1种或2种以上。不含有以下的任意元素的情况下的含量为0%。

[0088]“cu:0~1.00%”[0089]

cu具有在热压时扩散至热压构件的镀层从而减少热压构件的制造中的加热时侵入的氢的作用。因而,可以根据需要来含有cu。另外,cu是为了提高钢的淬火性、稳定地确保淬火后的热压成形体的抗拉强度而有效的元素。在含有cu的情况下,为了可靠地发挥上述效果,cu含量优选设为0.005%以上。cu含量更优选为0.150%以上。另一方面,即使超过1.00%地含有cu,上述效果也饱和,因此cu含量优选设为1.00%以下。cu含量更优选为0.350%以下。

[0090]“ni:0~1.00%”[0091]

ni是为了抑制钢板制造时的由cu引起的热脆性、确保稳定的生产而重要的元素,因此也可以含有ni。若ni含量小于0.005%,则有时不能够充分地得到上述的效果。因此,ni含量优选设为0.005%以上。ni含量优选为0.05%以上。另一方面,若ni含量超过1.00%,则

热压用钢板的临界氢量(界限氢量:limit hydrogen amount)降低。因此,ni含量设为1.00%以下。ni含量优选为0.60%以下。

[0092]“nb:0~0.150%”[0093]

nb是通过固溶强化而有助于热压成形体的抗拉强度的提高的元素,因此也可以根据需要来含有。在含有nb的情况下,为了可靠地发挥上述效果,nb含量优选设为0.010%以上。nb含量更优选为0.030%以上。另一方面,即使超过0.150%地含有nb,上述效果也饱和,因此nb含量优选设为0.150%以下。nb含量更优选为0.100%以下。

[0094]“v:0~1.000%”[0095]

v是形成微细的碳化物,通过其细粒化效果、氢捕获效果而使钢材的临界氢量提高的元素。因而,也可以含有v。为了得到上述的效果,优选含有0.005%以上的v,更优选含有0.05%以上的v。然而,若v含量超过1.000%,则上述的效果饱和,经济性降低。因此,含有的情况下的v含量设为1.000%以下。

[0096]“ti:0~0.150%”[0097]

ti是通过固溶强化而有助于热压成形体的抗拉强度的提高的元素,因此可以根据需要来含有。在含有ti的情况下,为了可靠地发挥上述效果,ti含量优选设为0.010%以上。ti含量优选为0.020%以上。另一方面,即使超过0.150%地含有,上述效果也饱和,因此ti含量优选设为0.150%以下。ti含量更优选为0.120%以下。

[0098]“mo:0~1.000%”[0099]

mo是通过固溶强化而有助于热压成形体的抗拉强度的提高的元素,因此可以根据需要来含有。在含有mo的情况下,为了可靠地发挥上述效果,mo含量优选设为0.005%以上。mo含量更优选为0.010%以上。另一方面,即使超过1.000%地含有,上述效果也饱和,因此mo含量优选设为1.000%以下。mo含量更优选为0.800%以下。

[0100]“cr:0~1.000%”[0101]

cr是通过固溶强化而有助于热压成形体的抗拉强度的提高的元素,因此可以根据需要来含有。在含有cr的情况下,为了可靠地发挥上述效果,cr含量优选设为0.050%以上。cr含量更优选为0.100%以上。另一方面,即使超过1.000%地含有,上述效果也饱和,因此cr含量优选设为1.000%以下。cr含量更优选为0.800%以下。

[0102]“b:0~0.0100%”[0103]

b是在晶界偏析而使晶界的强度提高的元素,因此可以根据需要来含有。在含有b的情况下,为了可靠地发挥上述效果,b含量优选设为0.0005%以上。b含量优选为0.0010%以上。另一方面,即使超过0.0100%地含有,上述效果也饱和,因此b含量优选设为0.0100%以下。b含量更优选为0.0075%以下。

[0104]“ca:0~0.010%”[0105]

ca是具有将钢液脱氧而使钢健全化的作用的元素。为了可靠地发挥该作用,优选将ca含量设为0.001%以上。另一方面,即使超过0.010%地含有,上述效果也饱和,因此ca含量优选设为0.010%以下。

[0106]“rem:0~0.300%”[0107]

rem是具有将钢液脱氧而使钢健全化的作用的元素。为了可靠地发挥该作用,优选将rem含量设为0.001%以上。另一方面,即使超过0.300%地含有,上述效果也饱和,因此

rem含量优选设为0.300%以下。

[0108]

再者,在本实施方式中,所谓rem是指包含sc、y及镧系元素的合计17种元素,所谓rem的含量是指这些元素的含量的合计。

[0109]“余量为fe及杂质”[0110]

构成本实施方式涉及的热压用钢板10的母材1的化学组成的其余部分(余量)为fe及杂质。作为杂质,可例示从钢原料或废料混入和/或在制钢过程中不可避免地混入、或者有意地添加,且在不损害将本实施方式涉及的热压用钢板10进行热压后而得到的热压成形体的特性的范围内容许的元素。

[0111]

上述的母材1的化学组成采用一般的分析方法来测定即可。例如,使用icp-aes(inductively coupled plasma-atomic emission spectrometry:电感耦合等离子体原子发射光谱法)来测定即可。再者,关于c及s,使用燃烧-红外线吸收法来测定即可,关于n,使用非活性气体熔融-热导率法来测定即可。关于表面的镀层,通过机械磨削来除去后进行化学组成的分析即可。关于sol.al,使用将试样在酸中加热分解后的滤液,采用icp-aes来测定即可。

[0112]“金属组织”[0113]

接着,对构成本实施方式涉及的热压用钢板10的母材1的金属组织进行说明。热压用钢板10的母材1的金属组织,在截面的面积率下,铁素体的面积率优选为20%以上。更优选的铁素体的面积率为30%以上。铁素体的面积率优选为80%以下。更优选的铁素体的面积率为70%以下。在截面的面积率下,珠光体的面积率优选为20%以上。珠光体的面积率优选为80%以下。更优选的珠光体的面积率为70%以下。剩余部分可以是贝氏体、马氏体或残余奥氏体。剩余部分的组织的面积率可以小于5%。

[0114]

(铁素体及珠光体的面积率的测定方法)

[0115]

铁素体及珠光体的面积率的测定通过以下的方法来进行。将板宽方向中央位置的、与轧制方向平行的截面精加工成镜面,在室温下使用不包含碱性溶液的胶体二氧化硅研磨8分钟,将导入到样品的表层的应变除去。在样品截面的长度方向的任意的位置,以能够分析距表面为板厚的1/4的深度的位置的方式,将长度50μm、距表面为板厚的1/8深度的位置~距表面为板厚的3/8深度的位置的区域以0.1μm的测定间隔利用电子背散射衍射法进行测定而得到结晶取向信息。在测定中,使用由热场发射型扫描电子显微镜(jeol制jsm-7001f)和ebsp检测器(tsl制dvc5型检测器)构成的装置。此时,装置内的真空度设为9.6

×

10-5

pa以下,加速电压设为15kv,照射电流水平设为13,电子束的照射水平设为62。而且,在同一视场下拍摄反射电子像。

[0116]

首先,从反射电子像确定铁素体和渗碳体呈层状地析出的晶粒,算出该晶粒的面积率,由此得到珠光体的面积率。其后,对于将被判别为珠光体的晶粒除外的晶粒,将所得到的结晶取向信息使用搭载于ebsp解析装置附带的软件“oim analysis(注册商标)”的“grain average misorientation”功能,将grain average misorientation值为1.0

°

以下的区域判定为铁素体。通过求出被判定为铁素体的区域的面积率,得到铁素体的面积率。

[0117]

(剩余部分的组织的面积率的决定方法)

[0118]

本实施方式中的剩余部分的面积率为从100%减去铁素体和珠光体的面积率而得到的值。

[0119]“距表面为100μm深度处的位错密度为5

×

10

13

m/m3以上”[0120]

对构成本实施方式涉及的热压用钢板10的母材1的位错密度进行说明。构成本实施方式涉及的热压用钢板10的母材1的距表面为100μm深度处的位错密度优选为5

×

10

13

m/m3以上。更优选的位错密度为50

×

10

13

m/m3以上。若母材11的距表面为100μm的位置的位错密度为5

×

10

13

m/m3以上,则al-si合金镀层2中的al变得容易向母材1侧转移。因而,能够抑制因热压时的加热而导致al-si合金镀层2中的al移动至热压用钢板10的ni镀层4的最表面。位错密度优选为1000

×

10

13

m/m3以下。更优选的位错密度为150

×

10

13

m/m3以下。

[0121]“位错密度的测定”[0122]

接着,对母材1的距表面为100μm深度处的位错密度的测定方法进行说明。位错密度能够通过x射线衍射法或透过型电子显微镜观察来测定,但在本实施方式中使用x射线衍射法来测定。

[0123]

首先,从热压用钢板10中所使用的母材1的距离端面为50mm以上的任意的位置切出样品。样品的大小也取决于测定装置,但设为20mm见方程度的大小。使用蒸馏水48质量%、过氧化氢水48质量%、氢氟酸4质量%的混合溶液,将样品减厚200μm。此时,样品的表面和背面各被减厚100μm,距减厚前的样品表面为100μm的区域露出。关于该露出的表面,进行x射线衍射测定,来确定体心立方晶格的多个衍射峰。通过根据这些衍射峰的半值宽度来解析位错密度,得到距表面为100μm深度处的位错密度。关于解析法,使用非专利文献1中所记载的改进的威廉姆森-霍尔法(modified williamson-hall method)。再者,在测定具备al-si合金镀层2及ni镀层4的热压用钢板10的上述位错密度的情况下,在除去al-si合金镀层2及ni镀层4后测定位错密度。作为除去al-si合金镀层2及ni镀层4的方法,例如可列举将热压用钢板10浸渍于naoh水溶液中的方法。

[0124]

本实施方式涉及的热压用钢板10的母材1的板厚不特别限定,但从车身轻量化的观点出发,优选为0.4mm以上。更优选的母材1的板厚为0.8mm以上、1.0mm以上、或1.2mm以上。母材1的板厚优选设为6.0mm以下。更优选的母材1的板厚为5.0mm以下、4.0mm以下、3.2mm以下、或2.8mm以下。

[0125]

(al-si合金镀层)

[0126]

本实施方式涉及的热压用钢板10的al-si合金镀层2,作为母材1的上层而设置。al-si合金镀层2是以al和si为主成分的镀层。在此,所谓以al和si为主成分是指至少al含量为75质量%以上、si含量为3质量%以上、且al的含量和si的含量的合计为95质量%以上。al-si合金镀层2中的al含量优选为80质量%以上。al-si合金镀层中的al含量优选为95质量%以下。若al-si合金镀层2中的al含量为该范围,则在热压时在钢板的表面形成密合性好的氧化皮。

[0127]

al-si合金镀层2中的si含量优选为3质量%以上。更优选的是al-si合金镀层2中的si含量为6质量%以上。al-si合金镀层2中的si含量优选为20质量%以下。更优选的是si含量为12质量%以下。若al-si合金镀层2中的si含量为3质量%以上,则能够抑制fe-al的合金化。另外,若al-si合金镀层2中的si含量为20质量%以下,则能够抑制al-si合金镀层2的熔点上升,能够降低热浸镀浴的温度。因而,若al-si合金镀层2中的si含量为20质量%以下,则能够降低生产成本。al的含量和si的含量的合计也可以为97质量%以上、98质量%以上、或99质量%以上。al-si合金镀层2中的剩余部分(余量)为fe及杂质。作为杂质,可列举

在al-si合金镀层2的制造中不可避免地混入的成分、母材1中的成分等。

[0128]

本实施方式涉及的热压用钢板10的al-si合金镀层2的平均层厚(厚度)为7μm以上。原因是因为,若al-si合金镀层2的厚度小于7μm,则有时在热压时不能够形成密合性好的氧化皮。更优选的al-si合金镀层2的厚度为12μm以上、15μm以上、18μm以上、或22μm以上。al-si合金镀层2的厚度为148μm以下。原因是因为,若al-si合金镀层2的厚度超过148μm,则除了上述的效果饱和以外,成本也变高。更优选的al-si合金镀层2的厚度为100μm以下、60μm以下、45μm以下、37μm以下。

[0129]

al-si合金镀层2的厚度如以下那样测定。沿热压用钢板10的板厚方向进行切断后,研磨热压用钢板10的截面。将研磨后的热压用钢板10的截面利用电子束显微分析仪(electron probe microanalyser:fe-epma)从热压用钢板10的表面到母材1使用zaf法进行线分析,测定检测出的成分中的al浓度(含量)及si浓度(含量)。测定条件设为加速电压15kv、束直径(beam diameter)100nm左右、每1点的照射时间1000ms、测定间距60nm即可。将al浓度为75质量%以上、si浓度为3质量%以上、且al浓度和si浓度的合计为95质量%以上的区域判定为al-si合金镀层2。al-si合金镀层2的层厚度为上述的区域的板厚方向的长度。在各分离开5μm间隔的5个位置测定了al-si合金镀层2的层厚度,将求出的值的算术平均值作为al-si合金镀层2的厚度。

[0130]

关于al-si合金镀层2中的al含量及si含量,通过按照jis k 0150(2005)中所记载的试验方法制取试样,测定al-si合金镀层2的厚度的1/2位置的al含量及si含量,能够得到热压用钢板10中的al-si合金镀层2中的al含量及si含量。

[0131]

(氧化al被膜)

[0132]

本实施方式涉及的热压用钢板10的氧化al被膜3作为al-si合金镀层2的上层与al-si合金镀层2接触地设置。氧化al被膜为o的含量为20原子%以上的区域。

[0133]

在本实施方式涉及的热压用钢板10的氧化al被膜3的厚度超过20nm的情况下,与设置于al-si合金镀层2之上的ni镀层4的密合性降低,在热压成形等的操作时有上层镀层剥离的可能性。该镀层剥离,虽然对于进行热压来说是不成为问题的程度,但是耐氢脆化特性降低。另外,在氧化al被膜3的厚度超过20nm的情况下,作为氧化al被膜3的上层设置的ni镀层4的被覆率变得小于90%。因而,氧化al被膜3的厚度为0~20nm。更优选的是氧化al被膜3的厚度为10nm以下。氧化al被膜3的厚度可以为2nm以上。由于可以没有氧化al被膜3,因此氧化al被膜3的下限为0nm。在该情况下,以与al-si合金镀层2接触的方式形成ni镀层4。

[0134]

氧化al被膜3的厚度通过交替地反复进行ar溅射和x射线光电子能谱法(xps)测定来评价。具体而言,在以ar溅射(加速电压20kv、溅射速率1.0nm/分钟)进行了热压用钢板10的溅射后,进行xps测定。该ar溅射和xps测定交替地进行,从在xps测定中、氧化了的al的2p轨道的结合能73.8ev~74.5ev的峰出现起直到消失为止,反复进行这些测定。氧化al被膜3的厚度根据从开始溅射而初次o的含量变为20原子%以上的位置起直到o的含量变为小于20原子%的位置为止的溅射时间和溅射速率来算出。溅射速率按sio2换算来进行。氧化al被膜3的厚度为在2处进行测定后所得到的算术平均值。

[0135]

(ni镀层)

[0136]

本实施方式涉及的热压用钢板10的ni镀层4作为氧化al被膜3的上层而与氧化al被膜3接触地设置。在没有氧化al被膜3的情况下,ni镀层4作为al-si合金镀层2的上层而与

al-si合金镀层2接触地设置。ni难以氧化,通过在高温下由水引起的氧化被抑制,难以产生氢,而且,即使氢产生且吸附于表面,也会促进氢原子彼此结合而成为氢气从而脱离的塔菲尔(tafel)反应,因此具有氢难以向钢板中侵入的效果。因而,通过形成ni镀层4,能够抑制热压时的氢向热压用钢板10的侵入量。

[0137]

本实施方式涉及的ni镀层4的平均层厚(厚度)超过200nm。更优选的ni镀层4的厚度为280nm以上、350nm以上、450nm以上、560nm以上、或650nm以上。若ni镀层4的厚度为200nm以下,则不能够充分抑制热压时的氢向母材1的侵入。另外,ni镀层4的厚度为2500nm以下。更优选的ni镀层4的厚度为1500nm以下、1200nm以下、或1000nm以下。若ni镀层4的厚度超过2500nm,则抑制氢向母材1的侵入量的效果饱和,成本变高。

[0138]

若ni镀层4中的ni含量为90质量%以下,则有时不能得到抑制氢向热压用钢板10的侵入量的效果。因而,ni镀层4中的ni含量超过90质量%。更优选的ni含量为92质量%以上。进一步优选的ni含量为93质量%以上、或94质量%。更进一步优选的ni含量为96质量%以上、98质量%以上、或99质量%以上。ni镀层中的(将ni除外后的)余量的化学组成不特别限定。在ni镀层中也可以含有cr,但ni/cr比优选大于9,该比更优选为15以上、或30以上。ni镀层中的cr含量更优选为6.0质量%以下,进一步优选为4.0质量%以下、或3.0%质量%以下。更进一步优选的是ni镀层4中的cr含量为2.0质量%以下。通过降低cr含量,能够降低氢的侵入量。

[0139]

ni镀层4相对于氧化al被膜3的被覆率(在没有氧化al被膜3的情况下,ni镀层4相对于al-si合金镀层2的被覆率)优选为90%以上。更优选的是ni镀层4的被覆率为95%以上。若ni镀层4的被覆率小于90%,则不能够在热压时的al-si合金镀层2表面充分抑制水蒸气与al的反应。ni镀层4的被覆率可以为100%以下,可以为99%以下。

[0140]

ni镀层的被覆率通过xps测定来评价。具体而言,在xps测定中,使用

アルバック

·

ファイ

公司制的quantum2000型,使用射线源al kα射线,设为输出15kv、25w、光斑(spot)尺寸100μm、扫描次数10次,在整个能量范围内扫描热压用钢板10来进行测定,使用

アルバック

·

ファイ

公司制的解析软件multipak v.8.0进行解析,得到所检测出的金属成分中的ni的含量(原子%)、al的含量(原子%)、以及其他成分的含量(原子%)。通过将得到的含量(原子%)换算为含量(质量%),能够得到ni含量(质量%)及al含量(质量%)。接着,计算ni含量相对于ni的含量与al的含量的合计的比例(%)。将得到的比例作为ni镀层的被覆率(%)。

[0141]

ni镀层4的厚度通过交替地反复进行ar溅射蚀刻和x射线光电子能谱法(xps)测定来测定。具体而言,在以ar溅射(加速电压20kv、溅射速率1.0nm/分钟)进行热压用钢板10的溅射蚀刻后,进行xps测定。该ar溅射蚀刻和xps测定交替地进行,从在xps测定中ni的2p轨道的结合能852.5ev~852.9ev的峰出现起直到消失为止,反复进行这些测定。ni镀层4的层厚根据从开始溅射而初次ni的含量变为10原子%以上的位置起直到ni的含量变为小于10原子%的位置为止的上述的范围的峰出现起直到消失为止的溅射蚀刻时间和溅射蚀刻速率算出。溅射蚀刻速率按sio2换算来进行。ni镀层4的厚度为在2处进行测定后所得到的算术平均值。

[0142]

关于ni镀层4中的ni含量,将在上述的ni镀层的厚度的测定中得到的ni镀层4的板厚方向的中心位置处的ni浓度作为ni含量。

[0143]

(厚度)

[0144]

热压用钢板10的厚度不特别限定,但例如可以为0.4mm以上。更优选的钢板的厚度为0.8mm以上、1.0mm以上、或1.2mm以上。热压用钢的厚度可以为6.0mm以下。更优选的钢板的厚度为5.0mm以下、4.0mm以下、3.2mm以下、或2.8mm以下。

[0145]

《热压用钢板的制造方法》

[0146]

接着,对热压用钢板10的适宜的制造方法进行说明。供于热轧的板坯只要是采用常规方法制造出的板坯即可,可以是例如连续铸造板坯、采用薄板坯连铸机(thin slab caster)等一般的方法制造出的板坯。热轧也采用一般的方法进行即可,不特别限定。

[0147]“冷却开始温度”[0148]

热轧后的冷却的开始温度(冷却开始温度)优选为ac3点~1400℃。通过在该范围中开始冷却,能够使热压用钢板10的母材1的距表面为100μm深度处的位错密度成为5

×

10

13

m/m3以上。更优选的冷却开始温度为1000~1150℃。再者,ac3点(℃)用下述(1)式表示。

[0149]

ac3=912-230.5

×

c+31.6

×

si-20.4

×

mn-14.8

×

cr-18.1

×

ni+16.8

×

mo-39.8

×

cu

…

(1)

[0150]

再者,上述式中的元素符号是该元素的以质量%计的含量,在不含有的情况下代入0。

[0151]“冷却速度”[0152]

热轧后的冷却中的平均冷却速度优选为30℃/秒以上。更优选的平均冷却速度为50℃/秒以上。若平均冷却速度小于30℃/秒,则有时不能够使热压用钢板的母材1的距表面为100μm深度处的位错密度成为5

×

10

13

m/m3以上。平均冷却速度优选设为200℃/秒以下。更优选的平均冷却速度为100℃/秒以下。若平均冷却速度超过200℃/秒,则位错密度变得过度高。此时的平均冷却速度是根据钢板的表面的温度变化来算出的,表示自热轧结束后直到卷取开始为止的平均冷却速度。

[0153]

在冷却开始后,冷却至400℃~600℃的温度域来卷取钢板。若卷取开始温度低于400℃,则热压用钢板10的母材1的距表面为100μm深度处的位错密度变得过度高,因此不优选。若卷取开始温度超过600℃,则不能够使位错密度成为5

×

10

13

m/m3以上。

[0154]

在卷取后,根据需要也可以进一步进行冷轧。冷轧中的累积压下率不特别限定,但从钢板的形状稳定性的观点出发,优选设为40~60%。

[0155]“镀al-si合金”[0156]

将上述的热轧钢板原样地实施镀al-si合金、或者在实施冷轧后实施镀al-si合金。al-si合金镀层2的形成方法并不特别限定,但能够使用热浸镀法、电镀法、真空蒸镀法、复合(cladding)法、喷镀法等。特别优选是热浸镀法。

[0157]

在利用热浸镀法形成al-si合金镀层2的情况下,通过将上述的母材1浸渍于以使得至少si的含量成为3质量%以上、且al的含量与si的含量的合计成为95质量%以上的方式调整了成分的镀浴中,来得到al-si合金镀层钢板。镀浴的温度优选为660℃~690℃的温度域。也可以在施以al-si合金镀层2之前将热轧钢板升温至镀浴温度650℃~780℃的附近后进行镀覆。

[0158]

另外,在进行热浸镀的情况下,有时在镀浴中除了al、si以外还作为杂质而混入有fe。另外,只要si的含量为3质量%以上、且al的含量与si的含量的合计成为95质量%以上,

则也可以在镀浴中还含有ni、mg、ti、zn、sb、sn、cu、co、in、bi、ca、混合稀土合金(mischmetal)等。

[0159]“除去氧化al被膜”[0160]

接着,将形成al-si合金镀层2后的钢板(以下记为镀al钢板)的氧化al被膜3除去,得到除去氧化al被膜的钢板。氧化al被膜3的除去,通过将镀al钢板浸渍于酸性或碱性的除去液中来进行。作为酸性的除去液,可列举稀盐酸(hcl 0.1mol/l)等。作为碱性的除去液,可列举氢氧化钠水溶液(naoh 0.1mol/l)等。浸渍时间进行调整以使得ni镀层4形成后的氧化al被膜3的厚度成为20nm以下。例如,在浴温为40℃的情况下,通过浸渍1分钟来除去氧化al被膜3。

[0161]“镀ni”[0162]

优选在以使得氧化al被膜3的厚度成为20nm以下的方式除去氧化al被膜3后,在1分钟以内对除去氧化al被膜的钢板实施镀ni而形成ni镀层4,来得到热压用钢板。ni镀层4的形成可以采用电镀法、真空蒸镀法等形成。

[0163]

在通过电镀来形成ni镀层4的情况下,能够通过将除去氧化al被膜3后的钢板浸渍于由硫酸镍、氯化镍和硼酸构成的镀浴中,阳极使用可溶性的ni,适当控制电流密度及通电时间,以使得厚度成为超过200nm且为2500nm以下的方式形成ni镀层4。

[0164]

在镀ni后,也可以进行累积压下率为0.5~2%左右的调质轧制(尤其是上述的待镀原板为冷轧的钢板的情况)。

[0165]

《热压工序》

[0166]

说明使用了本实施方式涉及的热压用钢板10的、热压的条件的一例,但本实施方式涉及的热压用钢板10的热压条件不限定于该条件。

[0167]

将上述的热压用钢板10放入加热炉中,以加热速度2.0℃/秒~10.0℃/秒加热至ac3点以上的温度(到达温度)。在成为到达温度之后,保持5秒~300秒左右,将热压用钢板10进行热压,冷却至室温。由此,得到热压成形体。

[0168]

(热压成形体的抗拉强度)

[0169]

可以将热压成形体的抗拉强度设为1600mpa以上。根据需要,可以将抗拉强度的下限设为1650mpa、1700mpa、1750mpa、或1800mpa,可以将其上限设为2500mpa、2400mpa、2300mpa、或2220mpa。关于热压成形体的抗拉强度,能够从热压成形体的任意的位置制作jis z 2241:2011中所记载的5号试样,并采用jis z 2241:2011中所记载的试验方法来测定。

[0170]

实施例

[0171]

接着,对本发明的实施例进行说明,但实施例中的条件是为了确认本发明的可实施性及效果而采用的一条件例,本发明并不被该一条件例限定。在不脱离本发明的要旨、且实现本发明的目的的限度下,本发明能够采用各种条件。

[0172]

(钢板的制造)

[0173]

对于将表1-1及1-2中所示的化学组成的钢液进行铸造而制造出的板坯,加热至ac3~1400℃的温度来进行热轧,以表2-1及2-2中所记载的冷却条件进行冷却,以表2-1及2-2中所记载的卷取开始温度进行卷取,由此得到了热轧钢板(钢板)。关于实验no.73~82,在热轧后从3.2mm的厚度进行冷轧到厚度1.6mm,得到了冷轧钢板。关于其他的钢板,通过热

轧来轧制至厚度1.6mm。

[0174]

[0175][0176]

表2-1

[0177][0178]

下划线表示在本发明的范围外。

[0179]

表2-2

[0180][0181]

下划线表示在本发明的范围外。

[0182]

(镀al-si)

[0183]

对上述制造的钢板实施了镀al-si合金。关于al-si合金的热浸镀浴,以成为表2-1及2-2中所记载的al含量及si含量的方式调整了镀浴的成分。将通过上述的方法制造出的钢板浸渍于调整了成分的镀浴中,得到了表2-1及2-2中所记载的al-si合金镀层钢板。

[0184]

(除去氧化al被膜)

[0185]

利用表2-1及2-2中所记载的方法除去al-si镀层钢板的表面的氧化al被膜。在表2-1及2-2中记载为碱的情况下,作为除去液使用了0.1mol/l的氢氧化钠水溶液。在表2-1及2-2中记载为酸的情况下,作为除去液使用了0.1mol/l的稀盐酸。将上述得到的al-si镀层钢板浸渍于除去液中,得到了除去氧化al被膜的钢板。

[0186]

(镀ni)

[0187]

接着,对除去氧化al被膜的钢板实施了镀ni。ni镀浴,使用了包含硫酸镍200~400g/l、氯化镍20~100g/l、硼酸5~50g/l的瓦特浴(watt bath)。以成为表2-1及2-2中所记载的ni含量的方式调整硫酸镍、氯化镍及硼酸的比率,且调整为ph=1.5~2.5、浴温45℃~55℃。阳极使用可溶性的ni,设为电流密度2a/dm2,以成为表2-1及2-2中所记载的厚度的方式控制通电时间,得到了热压用钢板。再者,表2-1及2-2中的记载为蒸镀的情况,不是通过电镀而是通过蒸镀来形成了ni镀层。蒸镀镀覆在蒸镀中的真空度5.0

×

10-3

~2.0

×

10-5

pa下实施,用于蒸镀的热源使用了电子束(电压10v、电流1.0a)。利用上述的方法确认所得到的热压用钢板的母材的各组织,在截面的面积率下为:铁素体:20~80%、珠光体:20~80%、剩余部分:小于5%。

[0188]

(热压)

[0189]

接着,在高露点环境下(露点:30℃),以表3-1及3-2中所记载的条件将热压用钢板进行热压,得到了热压成形体。

[0190]

(位错密度测定)

[0191]

从上述制造的钢板的距离端面为50mm以上的任意的位置切出样品。样品的大小设为20mm见方。使用蒸馏水48质量%、过氧化氢水48质量%、氢氟酸4质量%的混合溶液,将样品减厚200μm。此时,样品的表面和背面各被减厚100μm,距减厚前的样品表面为100μm的区域露出。关于该露出的表面,进行x射线衍射测定,来确定体心立方晶格的多个衍射峰。通过根据这些衍射峰的半值宽度来解析位错密度,得到距表面为100μm深度处的位错密度。关于解析法,使用非专利文献1中所记载的改进的威廉姆森-霍尔法(modified williamson-hall method)。将得到的结果在表3-1及3-2中示出。再者,在将上述制造的热压用钢板的ni镀层及al-si合金镀层使用naoh水溶液除去后,测定了位错密度,是与表3-1及表3-2同样的结果。

[0192]

(al-si合金镀层的厚度)

[0193]

al-si合金镀层的厚度如以下那样测定。将采用上述的制造方法得到的热压用钢板沿板厚方向切断。其后,研磨热压用钢板的截面。将研磨后的热压用钢板的截面利用fe-epma从热压用钢板的表面到钢板使用zaf法进行线分析,测定检测出的成分中的al浓度及si浓度。测定条件设为加速电压15kv、束直径100nm左右、每1点的照射时间1000ms、测定间距60nm。在包含ni镀层、al-si合金镀层及钢板的范围中进行了测定。将al含量为75质量%以上、si含量为3质量%以上、且al含量与si含量的合计为95质量%以上的区域判定为al-si合金镀层。al-si合金镀层的厚度为上述的区域的板厚方向的长度。在各分离开5μm间隔的5个位置测定了al-si合金镀层的厚度,将求出的值的算术平均值作为al-si合金镀层的厚度。将评价结果在表2-1及2-2中示出。

[0194]

(al-si合金镀层中的al含量及si含量测定)

[0195]

关于al-si合金镀层中的al含量及si含量,通过按照jis k 0150(2005)中所记载的试验方法来制取试样,测定al-si合金镀层的全厚度的1/2位置的al含量及si含量,能够得到热压用钢板10中的al-si合金镀层中的al含量及si含量。将得到的结果在表2-1及2-2中示出。

[0196]

(氧化al被膜的厚度)

[0197]

氧化al被膜的厚度通过交替地反复进行ar溅射和x射线光电子能谱法(xps)测定来评价。具体而言,在以ar溅射(加速电压0.5kv、以sio2为基准的溅射速率0.5nm/分钟)进行了热压用钢板的溅射后,进行了xps测定。关于xps测定,使用射线源al kα射线,以输出15kv、25w、光斑尺寸100μm、扫描次数10次、整个能量范围0~1300ev进行。ar溅射和xps测定交替地进行,从在xps测定中al的2p轨道的结合能73.8ev~74.5ev的峰出现起直到消失为止,反复进行了这些测定。氧化al被膜的厚度根据从开始溅射而初次o的含量变为20原子%以上的位置起直到o的含量变为小于20原子%的位置为止的溅射时间和溅射速率算出。溅射速率按sio2换算来进行。氧化al被膜的厚度为在两处进行测定后所得到的算术平均值。将得到的结果在表2-1及2-2中示出。

[0198]

(ni镀层的厚度)

[0199]

ni镀层4的厚度通过交替地反复进行ar溅射蚀刻和x射线光电子能谱法(xps)测定来测定。具体而言,在以ar溅射(加速电压20kv、溅射速率1.0nm/分钟)进行热压用钢板10的溅射蚀刻后,进行xps测定。该ar溅射蚀刻和xps测定交替地进行,从在xps测定中ni的2p轨道的结合能852.5ev~852.9ev的峰出现起直到消失为止,反复进行这些测定。ni镀层4的层厚根据从开始溅射而初次ni的含量变为10原子%以上的位置起直到ni的含量变为小于10原子%的位置为止的上述的范围的峰出现起直到消失为止的溅射蚀刻时间和溅射蚀刻速率算出。溅射蚀刻速率按sio2换算来进行。ni镀层4的厚度为在两处进行测定后所得到的算术平均值。

[0200]

(ni镀层的ni含量)

[0201]

关于ni镀层中的ni含量,将在ni镀层的厚度的测定中得到的ni镀层的板厚方向的中心位置处的ni浓度作为ni含量。具体而言,将在板厚方向的ni镀层的中心位置测定而得到的值的算术平均值(n=2)作为ni含量。将得到的结果在表2-1及2-2中示出。

[0202]

(ni镀层的被覆率)

[0203]

ni镀层的被覆率通过xps测定来评价。在xps测定中,使用射线源al kα射线,设为输出15kv、25w、光斑尺寸100μm、扫描次数10次,以整个能量范围0~1300ev扫描热压用钢板10来进行测定,算出了ni的含量(原子%)和al的含量(原子%)。接着,计算ni含量相对于ni的含量与al的含量的合计的比例(%),将得到的比例作为ni镀层的被覆率(%)。将得到的结果在表2-1及2-2中示出。

[0204]

(抗拉强度)

[0205]

关于热压成形体的抗拉强度,从热压成形体的任意的位置制作jis z 2241:2011中所记载的5号试样,按照jis z 2241:2011所记载的试验方法求出。再者,氧化皮的状态恶劣的实验no.63未评价。将测定出的测定结果在表3-1及3-2中示出。在表3-1及3-2中,写有早期断裂的意味着是不具有屈服点、在数值上升中断裂的试验,是抗拉强度的测定范围的断裂时的位移成为抗拉强度的最大值的试验(也就是说,不具有最大载荷后的延伸、且发生

了断裂的试验)。

[0206]

(在加热炉中侵入的氢量)

[0207]

对热压成形体进行升温氢分析,测定了在加热炉中侵入的侵入氢量。热压成形体,如果通过由热压的模具实现的冷却成为200℃以下的话,就立即利用液氮冷却至-10℃以下来冻结,在升温氢分析中使用直到300℃为止所释放出的扩散性氢量,来评价热压成形体的侵入氢量(质量ppm)。将侵入氢量为0.350质量ppm以下的情况判断为即使在高露点环境下也能够抑制侵入氢量,并判为合格。将侵入氢量超过0.350质量ppm的情况判为不合格。再者,氧化皮的状态恶劣的实验no.63未测定氢量。另外,关于早期断裂了的实验no.8、13、22、26、27、31、34,也未测定氢量。将测定结果在表3-1及3-2中示出。

[0208]

表3-1

[0209][0210]

下划线表示在本发明的范围外。

[0211]

表3-2

[0212]

下划线表示在本发明的范围外。

[0213]

如表3-1及3-2所示,满足本发明的范围的实验no.2~7、9~12、14~21、23~25、28~30、32、33、35~62、64、65、67、71~73、75~82,在加热炉中的侵入氢量也少。

[0214]

实验no.1,由于ni镀层的ni含量为75%,因此大量的氢侵入到钢板中。

[0215]

实验no.8,由于钢板的c含量为0.70%以上,因此因氢脆化开裂而早期地断裂。

[0216]

实验no.13,由于钢板的mn含量小于0.40%,因此因氢脆化开裂而早期地断裂。

[0217]

实验no.22,由于钢板的p含量超过0.100%,因此因氢脆化开裂而早期地断裂。

[0218]

实验no.26,由于钢板的s含量超过0.1000%,因此因氢脆化开裂而早期地断裂。

[0219]

实验no.27,由于钢板的sol.al含量小于0.0002%,因此因氢脆化开裂而早期地断裂。

[0220]

实验no.31,由于钢板的sol.al含量超过0.5000%,因此因氢脆化破坏而早期地断裂。

[0221]

实验no.34,由于钢板的n含量超过0.0100%,因此因氢脆化开裂而早期地断裂。

[0222]

实验no.54,虽然抗拉强度及侵入氢量满足合格基准,但是由于冷却开始温度低于ac3点,因此平均位错密度低,侵入氢量比其他的发明例高。

[0223]

实验no.56,虽然抗拉强度及侵入氢量满足合格基准,但是由于冷却速度小于30℃/秒,因此平均位错密度低,侵入氢量比其他的发明例高。

[0224]

实验no.59,虽然抗拉强度及侵入氢量满足合格基准,但是由于卷取开始温度超过600℃,因此平均位错密度低,侵入氢量比其他的发明例高。

[0225]

实验no.63,由于al-si合金镀层的厚度小于7μm,因此氧化皮的状态恶劣。

[0226]

实验no.66,由于氧化al被膜超过20nm,因此大量的氢侵入到钢板中。

[0227]

实验no.68,由于ni镀层的ni含量为85%,因此大量的氢侵入到钢板中。

[0228]

实验no.69,由于没有ni镀层,因此大量的氢侵入到钢板中。

[0229]

实验no.70,由于ni镀层的厚度为200nm以下,因此大量的氢侵入到钢板中。

[0230]

实验no.74,由于氧化al被膜为21nm,因此上层镀层被膜(ni镀层)剥离,大量的氢侵入到钢板中。

[0231]

产业上的可利用性

[0232]

根据本发明,即使是被实施了镀al的热压用钢板,通过即使在高露点环境下的热压中也降低侵入氢量,也具有优异的耐氢脆化特性,因此产业上的可利用性高。

[0233]

附图标记说明

[0234]1ꢀꢀꢀ

母材

[0235]2ꢀꢀꢀ

al-si合金镀层

[0236]3ꢀꢀꢀ

氧化al被膜

[0237]4ꢀꢀꢀ

ni镀层

[0238]

10

ꢀꢀ

热压用钢板

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1