镀锌钢板的制作方法

1.本发明涉及汽车、建材中使用的表面处理镀锌钢板,其是要求耐延迟断裂特性的、具有拉伸强度1180mpa(约120kgf/mm2)以上的高强度的表面处理镀锌钢板。

背景技术:

2.近年来,在汽车领域,从保护环境的观点考虑,要求通过车身轻量化来削减co2排放量。此外,从保护乘员的观点考虑,还要求碰撞安全性的提高,谋求汽车用钢板的高强度化。但是,已知提高钢材的强度时,容易产生被称为延迟断裂的现象。延迟断裂是指如下现象:在高强度钢材受到静态负荷应力(小于拉伸强度的负荷应力)的状态下,经过一定时间时,不伴随塑性变形地突然发生脆性断裂。

3.已知延迟断裂由从环境侵入到钢中的氢引起(以下,有时记为“氢脆”),作为氢的侵入路径,可以列举钢板的制造和加工阶段中的酸洗、湿式镀覆工序、大气环境下的腐蚀。非专利文献1中报道了:氢脆敏感性随着钢材强度的增大而变得剧烈,与添加合金元素的增减无关,在拉伸强度1200mpa以上的高强度钢中变得显著。另外,非专利文献2中报道了:在拉伸强度1180mpa级冷轧钢板高强度钢板中发生氢致开裂。

4.在大气环境下要求耐腐蚀性的构件中,广泛使用镀锌钢板。这是因为锌具有优良的牺牲防腐蚀作用,但作为与牺牲防腐蚀反应成对发生的反应,在钢基上发生氢产生反应,因此,对于高强度的镀锌钢板而言,延迟断裂成为严重的担心事项。

5.为了防止高强度钢板中的这种延迟断裂,例如在专利文献1中进行了如下研究:像以质量%计含有c:0.07~0.25%、si:0.3~2.50%、mn:1.5~3.0%、ti:0.005~0.09%、b:0.0001~0.01%、p:0.001~0.03%、s:0.0001~0.01%、a1:2.5%以下、n:0.0005~0.0100%、o:0.0005~0.007%、余量由铁和不可避免的杂质构成、钢板组织以铁素体为主且包含由1μm以下的块大小构成的马氏体、铁素体的体积率为50%以上、马氏体中的c浓度为0.3%~0.9%、屈服比(yr)为0.75以下的、延展性和耐延迟断裂特性良好的具有拉伸最大强度900mpa以上的高强度钢板那样,通过调整组织、合金成分来减弱延迟断裂敏感性。但是,对于专利文献1的方法而言,从外部环境侵入到钢板内部的氢量不发生变化,因此,虽然能够减慢延迟断裂的发生,但无法防止延迟断裂本身。此外,还担心由于合金成分的增加而使焊接性劣化。

6.作为防止氢侵入的方法,研究了对钢板的表面实施处理的方法。例如在专利文献2中进行了如下研究:在钢材表面施加由含有钒氧化物和/或钼氧化物的树脂组成物形成的底涂层、以及由含有铜氧化物的树脂组成物形成的顶涂层,由此防止氢脆。但是,专利文献2中记载的技术局限于存在硫化氢的环境下的腐蚀,并未考虑大气腐蚀环境(是指钢板容易被腐蚀的大气环境。以下相同)下的腐蚀。

7.作为防止大气腐蚀环境下的氢侵入的表面处理技术,提出了:在钢板表面被覆包含含有mg、ti、v、zr、la、fe、si、mo或ni中的任意一种元素或其中两种以上元素的化合物的微粒的覆膜的技术(专利文献3~5);在酸洗处理后的钢板表面形成由导电性高分子和阴离

子构成的覆膜的技术(专利文献6);在钢板表面形成含有选自mo酸盐、w酸盐、ca盐、be盐中的一种以上金属酸盐以及p化合物的覆膜的技术(专利文献7、8);在钢板表面形成具有含有具有ph缓冲性的阴离子化合物、并且优选下层覆膜含有选自al、mg、ca、zn、v、mo中的一种以上金属的下层覆膜、并在其上层具有含有或不含有阴离子化合物的有机树脂的覆膜的技术(专利文献9);等。但是,通过这些技术形成的覆膜主要是对冷轧钢板表面进行处理,在大气腐蚀环境下对于与冷轧钢板相比氢的侵入更严重的镀锌钢板的效果是不清楚的。

8.作为防止大气腐蚀环境下的氢向镀锌钢板中的侵入的表面处理技术,例如进行了如下研究:在镀锌后的高强度钢板上实施含有铋的化学转化处理,由此抑制钢板表面的氢产生(专利文献10)。但是,可以列举铋的成本非常高的问题。另外,存在通过在高强度钢板上形成向镀覆中添加有ni的锌-镍系镀层来抑制氢侵入的技术(专利文献11)。但是,该技术是通过电镀处理来形成镀层,因此,难以应用于汽车、建材领域中广泛使用的热镀锌钢板。

9.现有技术文献

10.专利文献

11.专利文献1:日本特开2011-111671号公报

12.专利文献2:日本特开平2-21970号公报

13.专利文献3:日本特开2003-41384号公报

14.专利文献4:日本特开2016-160507号公报

15.专利文献5:日本特开2017-2354号公报

16.专利文献6:日本特开2018-44240号公报

17.专利文献7:日本特开2018-109216号公报

18.专利文献8:日本特开2018-168467号公报

19.专利文献9:日本特开2018-188707号公报

20.专利文献10:日本特开2015-209585号公报

21.专利文献11:日本特开2019-26893号公报

22.非专利文献

23.非专利文献1:松山晋作著“延迟断裂(遅

れ

破壊)”日刊工业新闻社(1989)

24.非专利文献2:铁与钢(鉄

と

鋼),vol.95,no.12(2009)887

技术实现要素:

25.发明所要解决的问题

26.本发明的目的在于在不改变基底钢板的组成的情况下通过在镀锌钢板表面被覆对防止延迟断裂有效的覆膜而以低成本提供耐延迟断裂特性优良的镀锌钢板。

27.用于解决问题的方法

28.本发明人为了解决上述课题,对于通过对镀锌钢板的表面处理来抑制氢侵入的手段反复进行了深入探讨和研究。

29.向镀锌钢板中的氢侵入大多是由于湿润下的腐蚀过程中与锌的牺牲防腐蚀作用成对发生的钢基上的氢产生反应而引起的。根据本发明人的研究和探讨结果,认为通过测量镀锌钢板上的锌在对钢基进行牺牲防腐蚀时在钢基-锌间流通的电流(伽伐尼电流),可以对向镀锌钢板中的氢侵入量进行定量化,并判明了:为了抑制向镀锌钢板中的氢侵入,重

要的是抑制伽伐尼电流。伽伐尼电流与牺牲防腐蚀时的锌的溶解反应和钢基露出部的氢产生反应速度相关,因此认为,通过抑制伽伐尼电流,能够抑制向镀锌钢板中的氢侵入。因此发现,通过在镀锌钢板表面形成包含抑制伽伐尼电流的防锈添加剂的覆膜,能够有效地抑制向镀锌钢板中的氢侵入。

30.对于上述伽伐尼电流而言,为了锌对钢基进行牺牲防腐蚀,需要大于0μa/cm2,但增大至必要以上时,锌对钢基进行牺牲防腐蚀时的与锌溶解反应成对发生的钢基露出部的氢产生反应速度也变大。其结果是,向镀锌钢板中的氢侵入被促进,耐延迟断裂特性劣化。

31.本发明人对于能够对镀锌钢板附加良好的耐延迟断裂特性的表面处理覆膜反复进行了探讨,结果发现,通过使特定的有机树脂覆膜含有特定的防锈添加剂,可以得到延迟断裂特性优良的镀锌钢板。

32.此外发现,作为上述防锈添加剂和有机树脂覆膜的规定方法,假设实际腐蚀环境而在0.5质量%的nacl水溶液中使防锈添加剂溶解至饱和浓度而得到的试验液中的伽伐尼电流的测定是有效的。

33.本发明是基于上述见解而完成的,其主旨如下所述。

34.[1]一种镀锌钢板,其在拉伸强度为1180mpa以上的镀锌钢板的表面具有含有30质量%~40质量%的防锈添加剂的有机树脂覆膜,所述防锈添加剂在0.5质量%的nacl水溶液中溶解至饱和浓度而得到的27℃的试验液中的伽伐尼电流为15μa/cm2以下。

[0035]

[2]如[1]所述的镀锌钢板,其中,在上述0.5质量%的nacl水溶液中使防锈添加剂溶解至饱和浓度而得到的试验液的27℃下的ph为8.5~10.5。

[0036]

[3]如[1]或[2]所述的镀锌钢板,其中,上述有机树脂覆膜的膜厚为0.3~4μm。

[0037]

[4]如[1]~[3]中任一项所述的镀锌钢板,其中,上述防锈添加剂为下述(a)~(e)中的任意一种以上钝化覆膜形成型的防锈添加剂。

[0038]

(a)钙交换二氧化硅;

[0039]

(b)含有铝、钙、镁、硅、锆化合物中的任意一种以上的磷酸系防锈添加剂;

[0040]

(c)含有铝和/或锌化合物的钼酸系防锈添加剂;

[0041]

(d)含有镁化合物的钨酸系防锈添加剂;

[0042]

(e)含有钙和/或锆化合物的硅酸盐。

[0043]

[5]如[1]~[4]中任一项所述的镀锌钢板,其中,上述有机树脂覆膜由选自环氧树脂、丙烯酸类树脂、聚氨酯树脂、乙烯树脂、酚醛树脂、聚酯树脂中的一种以上形成。

[0044]

发明效果

[0045]

本发明的钢板具有有效地抑制延迟断裂的优良的耐延迟断裂特性。因此,能够在汽车、建材中使用高强度材料,它们的重量削减成为可能。另外具有如下效果:与现有技术相比,能够在不改变基底钢板的组成、不需要使用铋等昂贵的材料的情况下以低成本得到延迟断裂特性优良的钢板。

附图说明

[0046]

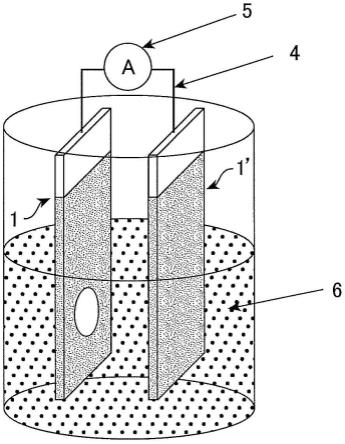

图1是示意性地表示测量在钢基-锌间流通的电流的试验片的图。

[0047]

图2是示意性地表示测量在钢基-锌间流通的电流的装置的图。

[0048]

图3是示意性地表示评价耐延迟断裂性的试验片的图。

具体实施方式

[0049]

成为本发明的耐延迟断裂性优良的镀锌钢板的基材(基质)的钢板是拉伸强度为1180mpa以上的高强度钢板,更优选是拉伸强度为1480mpa以上的高强度钢板。拉伸强度低的钢板在本质上不易发生延迟断裂。这是因为,本发明的效果在拉伸强度低的钢板中也会表现,但在拉伸强度为1180mpa以上的钢板中显著地表现,在拉伸强度为1480mpa以上的钢板中更显著地表现。其化学组成、钢组织没有特别限定。但是,其中优选汽车领域、建材领域等中使用的、特别是在汽车领域等中经常使用的拉伸强度为1180mpa以上的高强度钢板,进一步优选拉伸强度为1480mpa以上的高强度钢板。

[0050]

本发明中优选使用的高强度钢板只要具有期望的拉伸强度则可以具有任意的组成和组织。对于本发明中优选使用的高强度钢板而言,为了提高机械特性等诸特性,可以将例如利用c、n等侵入型固溶元素和si、mn、p、cr等置换型固溶元素的添加进行的固溶体强化、利用ti、nb、v、al等的碳/氮化物的析出强化、w、zr、b、cu、稀土元素等强化元素的添加等化学组成的改质、通过在不发生再结晶的温度下进行恢复退火而进行的强韧化或未完全再结晶而残留未再结晶区域的部分再结晶强化、利用贝氏体、马氏体单相化或铁素体和这些相变组织的复合组织化等相变组织的强化、将铁素体粒径设为d时的hall-petch公式:σ=σ0+kd-1/2

(式中σ:应力、σ0、k:材料常数)所表示的细粒化强化、以及利用轧制等的加工强化之类的组织上或结构上的改质单独或组合多种来进行。

[0051]

作为这样的高强度钢板的组成,可以例示例如:c:0.1~0.4质量%、si:0~2.5质量%、mn:1~3质量%、p:0~0.05质量%、s:0~0.005质量%、余量为fe和不可避免的杂质;以及进一步在其中添加有cu:1.0质量%以下、ti:0.080质量%以下、v:0.5质量%以下、al:0.1质量%以下、cr:1.0质量%以下、nb:0.2质量%以下、w:0.5质量%以下、zr:0.1质量%以下、b:0.005质量%以下等中的一种或两种以上;等。一般而言,这些任选添加元素优选以添加合计约4质量%为限。

[0052]

另外,作为高强度钢板,可以以商业方式获取,可以非限定地例示例如jfe-ca1180、jfe-ca1370、jfe-ca1470、jfe-ca1180sf、jfe-ca1180y1、jfe-ca1180y2(以上为杰富意钢铁株式会社制造)、safc1180d(日本制铁株式会社制造)等。

[0053]

另外,高强度钢板的板厚也没有特别限定,一般而言,约0.8mm~约2.5mm、更优选约1.2mm~约2.0mm是适当的。

[0054]

被覆高强度钢板(基底钢板)的镀锌层可以通过热镀法、电镀法、化学镀法、蒸镀法等中的任意一种镀覆方法来形成,但在工业上,一般为热镀锌(热镀锌钢板)、电镀锌(电镀锌钢板)等。另外,热镀锌钢板中包括热镀锌后进行合金化处理而得到的合金化热镀锌钢板。

[0055]

如前所述,向镀锌钢板中的氢侵入大多是由湿润下的腐蚀过程中与锌的牺牲防腐蚀作用成对发生的钢基上的氢产生反应而引起的。认为通过测量镀锌钢板上的锌在对钢基进行牺牲防腐蚀时在钢基-锌间流通的电流(伽伐尼电流),可以对向镀锌钢板中的氢侵入量进行定量化,为了抑制向镀锌钢板中的氢侵入,重要的是抑制伽伐尼电流。

[0056]

伽伐尼电流与牺牲防腐蚀时的锌的溶解反应和钢基露出部的氢产生反应速度相关,因此认为,通过抑制伽伐尼电流,能够抑制向镀锌钢板中的氢侵入。因此认为,通过在镀锌钢板表面形成包含抑制伽伐尼电流的防锈添加剂的覆膜,能够抑制向镀锌钢板中的氢侵

入。

[0057]

在金属制品领域中实用的防锈添加剂多种多样,选出抑制伽伐尼电流的防锈添加剂的方法并不是公知的。本发明人对其方法反复进行了探讨,结果设计出下述方法。

[0058]

如图1所示,对于镀锌钢板,使用密封件2等覆盖试样表面和端面,在试样表面制作直径24mm的圆形测定面3,作为试验片1。对于用5质量%的盐酸从镀锌钢板剥离镀锌层后的基底钢板,也与试验片1同样地,使用密封件2等覆盖试样表面和端面,在试样表面制作直径24mm的圆形测定面3,作为试验片1’。

[0059]

抑制伽伐尼电流的防锈添加剂为如下的防锈添加剂:如图2所示,将上述试验片1与试验片1’经由无电阻电流计5利用铜线4等导通,在防锈添加剂在0.5质量%nacl水溶液中饱和溶解而得到的27℃的试验液中,将试验片1的测定面与试验片1’的测定面隔开10mm的间隔地相对并浸渍,用无电阻电流计测量此时流通的电流,在值充分稳定时,其值为15μa/cm2以下。需要说明的是,图2中,试验片1的镀锌钢板上的表面的锌与试验片1’的基底钢板的表面的铁相比离子化倾向更大,锌优先溶出到试验液中,释放电子,因此成为与伽伐尼电流有关的电池的负极,另一方面,试验片1’接受上述电子,因此成为与伽伐尼电流有关的电池的正极。

[0060]

需要说明的是,关于测定伽伐尼电流的水溶液的盐浓度,从氯化钠作为支持电解质充分发挥作用、并且抑制实验成本的观点考虑,设定为0.5质量%。

[0061]

另外,将0.5质量%nacl水溶液中溶解的防锈添加剂的浓度设定为饱和浓度的理由是因为,在实际环境中的腐蚀中,发生腐蚀反应的液膜非常微小,因此,液膜中的物质移动极快,来自防锈添加剂的溶出成分立即达到饱和浓度。

[0062]

伽伐尼电流在稳定的状态下达到15μa/cm2以下时,腐蚀反应中产生的氢量减少,与此相伴,侵入到钢中的氢量减少,因此认为,耐延迟断裂特性变得良好。

[0063]

在此,将防锈添加剂在0.5质量%nacl水溶液中饱和溶解而得到的试验液的温度设定为27℃是因为,通常,大多使用27℃作为常温,容易实施伽伐尼电流的评价。

[0064]

上述防锈添加剂饱和溶解而得到的试验液中的耦合电流一般与试验液的温度具有正相关,作为本发明的实施例示出的、合金化热镀锌钢板中,在a1:环氧树脂中含有30质量%的三聚磷酸二氢铝的树脂的情况下的耦合电流在试验液的温度为27℃时为8μa/cm2,但在试验液的温度为10℃时为2μa/cm2,在试验液的温度为30℃时为12μa/cm2。

[0065]

作为显示这种特征的防锈添加剂,可以列举例如:钙交换二氧化硅、含有铝、钙、镁、硅、锆化合物的一种以上的磷酸系防锈添加剂、含有铝和/或锌化合物的钼酸系防锈添加剂、含有镁化合物的钨酸系防锈添加剂、含有钙和/或锆化合物的硅酸盐等钝化覆膜形成型的防锈添加剂。

[0066]

需要说明的是,作为磷酸系防锈添加剂,优选亚磷酸盐、正磷酸盐、聚磷酸盐。对于这些防锈添加剂而言,认为含有成分在水溶液环境中溶出到水溶液中,在大气腐蚀环境下溶出到湿润时的液膜中,在钢基露出部上形成牢固的钝化覆膜,由此抑制锌的溶解反应和氢产生反应,从而抑制伽伐尼电流。另外认为,这些防锈添加剂溶出时,使水溶液的ph保持在锌不易溶出的弱碱性(ph8.5~10.5),由此抑制锌的溶解反应,从而抑制伽伐尼电流。

[0067]

本钢板的覆膜可以通过使上述防锈添加剂分散在含有有机树脂成分的覆膜化学转化处理剂中来进行调整。

[0068]

使用含有有机树脂的覆膜作为覆膜是因为,有机树脂成为腐蚀因子的阻挡层,具有抑制腐蚀、并且在加工时防止镀层的剥落的功能。

[0069]

作为有机树脂,优选使用选自环氧树脂、丙烯酸类树脂、聚氨酯树脂、乙烯树脂、酚醛树脂、聚酯树脂中的一种以上。其理由是因为,腐蚀的抑制效果更大,防止加工时的镀层的剥落的效果更大。

[0070]

另外,本钢板的覆膜也可以以从上述有机树脂中任意选择两种以上有机树脂并在各层中含有这些各有机树脂的两个以上层的形式来形成。

[0071]

为了表现出在腐蚀环境下抑制延迟断裂的发生的效果,上述的覆膜需要将覆膜中的防锈添加剂的含量(防锈添加剂的质量相对于覆膜整体的质量的比例)设定为30质量%以上。

[0072]

另一方面认为,伴随着防锈添加剂的含量增加,形成钝化覆膜的区域也增加,但由于与钝化覆膜的增加相伴的阳极面积的减少,局部腐蚀容易发展,防锈添加剂的含量超过40质量%时,容易在特定的部位产生大量的氢,得不到耐延迟断裂的发生效果。因此,防锈添加剂的含量设定为40质量%以下。

[0073]

如上所述,为了表现出在腐蚀环境下抑制高强度镀锌钢板的延迟断裂的发生的效果,需要将覆膜中的特定的防锈添加剂的含量设定为30质量%以上且40质量%以下的极其受限的范围内。这是通过本发明首次明确的新见解。而且,即使将本发明应用于冷轧钢板,也得不到像镀锌钢板的情况那样的抑制延迟断裂的发生的效果,本发明是能够特异性地应用于镀锌钢板的技术。

[0074]

此外,从涂装后密合性和耐腐蚀性的观点考虑,将防锈添加剂的含量设定为40质量%以下。关于覆膜的膜厚,覆膜过薄时,存在作为将钢板从腐蚀环境隔绝的阻挡层的功能不足的情况,因此,覆膜的膜厚优选为0.3μm以上。覆膜的膜厚更优选为0.4μm以上,进一步优选为0.5μm以上。另一方面,在汽车等用途中,钢板通过冲压加工而加工成规定的形状后,具有通过点焊将钢板彼此组装的工序。此时,覆膜过厚时,存在焊接时的电流不流通、变得焊接不良的情况,因此,在钢板的接合中使用点焊的情况下,覆膜的膜厚优选为4μm以下。覆膜的膜厚更优选为3μm以下,进一步优选为2μm以下。

[0075]

作为测定覆膜中的防锈添加剂的含量的方法,可以列举例如荧光x射线分析。具体而言,可以对覆膜表面照射x射线,测定防锈添加剂中所含的元素的荧光x射线的强度,与校正曲线进行比较,由此进行计算。

[0076]

另外,关于覆膜的膜厚,对覆膜截面进行观察,在任意视野的多处(例如,3处)测定覆膜(x)的厚度(从基材的镀锌钢板面起至覆膜(x)的表面为止的厚度),将它们的平均值作为膜厚。作为截面加工的方法,没有特别限定,可以列举例如fib(focused ion beam,聚焦离子束)加工等。

[0077]

本发明的覆膜可以通过在钢板表面上直接进行成膜来得到。对于以往的树脂覆膜钢板而言,大多在对钢板进行表面调整并实施磷酸锌处理后形成树脂覆膜。这是因为通过磷酸锌处理来提高防锈性,但仅是本发明的树脂覆膜也能够充分确保防锈性,因此,优选不实施导致成本高的磷酸锌处理。

[0078]

本发明中,形成在镀锌钢板上的覆膜如上所述包含有机树脂和特定的防锈添加剂。此时,上述防锈添加剂可以以溶解在上述覆膜中的状态来包含,也可以以粒子的形态来

包含。另外,在上述防锈添加剂以粒子的形态包含在覆膜中的情况下,其粒径(最大粒径)没有特别限制。

[0079]

但是,在本发明中,覆膜中,除了防锈添加剂以外,优选不含有最大粒径为该覆膜的膜厚以上的粒子成分。对于以往的树脂被覆钢板而言,例如,为了提高覆膜的导电性、改善焊接性,有时在覆膜中添加导电性粒子。另外,除此以外,还有为了改善冲压加工性而添加固体润滑剂等以各种目的添加粒子成分的情况。

[0080]

但是,在覆膜中添加防锈添加剂以外的粒子成分时,粒子与覆膜(有机树脂)的界面成为腐蚀的起点,担心会妨碍本发明的效果(耐延迟断裂性的提高),特别是,粒子成分的粒径与覆膜的膜厚相比更大时,容易产生缺陷,担心成为腐蚀的起点。因此,覆膜中,除了防锈添加剂以外,优选不含有最大粒径为覆膜的膜厚以上的粒子成分。作为这样的粒子成分,可以列举导电性粒子、固体润滑剂粒子。作为导电性粒子,可以列举陶瓷粒子、铁合金粒子、不锈钢粒子等。作为固体润滑剂粒子,可以列举二硫化钼、石墨、氮化硼等的无机固体润滑剂粒子。

[0081]

需要说明的是,覆膜的膜厚的下限优选为0.3μm,因此,将允许含有的粒子成分的最大粒径设定为小于0.3μm、优选0.2μm以下时,不管覆膜的膜厚如何,都满足其条件。允许含有的粒子成分的最大粒径更优选为0.15μm以下。

[0082]

在此,粒子成分的最大粒径是将覆膜利用甲苯、丙酮等可溶解的有机溶剂溶解后,将粒子成分用聚四氟乙烯等过滤器捕集,清洗,并分散在电解质溶剂中后,利用库尔特法测定体积等效球直径而得到的粒度分布的最大值。需要说明的是,在覆膜中含有多种粒子成分的情况下,可以使上述捕集后的粒子成分分散在电解质溶剂中后,利用离心分离法按各粒子成分进行分离后,对于各粒子成分,利用库尔特法测定体积等效球直径。另外,在粒子成分可以以市售品获取的情况下,可以使用粒子成分的最大粒径的目录值作为粒子成分的最大粒径。另外,在此所述的最大粒径意味着一次粒子的最大粒径。

[0083]

如上所述,通过含有有机树脂和特定的防锈添加剂、并且除防锈添加剂以外不含有如上所述的粒径大的粒子成分,除防锈添加剂以外在覆膜中不存在作为涂膜缺陷起作用的粒子,不用担心粒子附近成为腐蚀起点,认为能够确保耐延迟断裂性。

[0084]

另外,从如上所述的观点考虑,优选覆膜不含有导电性粒子和固体润滑剂粒子,更优选覆膜不含有防锈添加剂以外的粒子成分,另外,可以说进一步优选覆膜仅由有机树脂和防锈添加剂构成。

[0085]

实施例

[0086]

作为成为基材的镀锌钢板,使用基底钢板的成分组成为c:0.18质量%、si:1.0质量%、mn:3.0质量%、p:0.007质量%、s:0.0005质量%、余量由fe和不可避免的杂质构成,拉伸强度为1480mpa、板厚为1.6mm的合金化热镀锌钢板(表2中,称为ga)。镀层附着量为每单面44g/m2,是两面镀覆钢板。镀锌覆膜的fe含有率为14质量%。将该合金化热镀锌钢板在甲苯中浸渍,进行5分钟超声波清洗,除去防锈油,作为供试材料。另外,作为比较例,使用热镀锌前的冷轧钢板(表2中,称为cr)。

[0087]“伽伐尼电流测定”[0088]

将供试材料剪切成宽度30mm

×

长度100mm,作为试验片。将一部分试验片的镀锌层用浓度5质量%的盐酸进行剥离,制作伽伐尼电流测定用的基底钢板试验片。对于镀锌钢板

的试验片1,如图1所示,使直径24mm的圆形测定面露出,测定面以外使用胶带密封件进行绝缘。另一方面,对于基底钢板的试验片1’,也与图1所示的试验片1的情况同样,使直径24mm的圆形测定面露出,测定面以外使用胶带密封件进行绝缘。将这些试验片1和试验片1’使用铜线4经由无电阻电流计5进行导通,形成伽伐尼对,在下述的使防锈添加剂饱和溶解而得到的浓度0.5质量%的27℃的nacl水溶液中,将试验片1的测定面与试验片1’的测定面隔开10mm的间隔地相对并浸渍,放置72小时,对电流充分稳定时所流通的伽伐尼电流进行评价。将其结果和水溶液的ph测定结果示于表1中。

[0089]

·

防锈添加剂

[0090]

正磷酸锌(霍伊巴赫制造的zmp)

[0091]

磷酸锶(霍伊巴赫制造的srpp)

[0092]

钙交换二氧化硅(格雷斯制造的shieldex-c303)

[0093]

三聚磷酸二氢铝(帝化制造的k-white g750)

[0094]

磷酸镁(菊池色素制造的mp-620)

[0095]

亚磷酸钙(菊池色素制造的cp-1300)

[0096]

硅酸钙锆(菊池色素制造的zr-cs)

[0097]

作为树脂覆膜用的有机树脂,使用下述a1~a4,将含有任意一种有机树脂和规定的防锈添加剂的处理液(比较例的一部分中,仅含有有机树脂的处理液)通过涂布方式(棒涂)、喷涂方式、浸渍方式(和轧辊挤压)中的任一方式涂布到钢板表面,然后,以使到达板温为140℃的方式利用感应加热器进行加热,由此形成树脂覆膜。

[0098]

a1:环氧树脂(日本环氧树脂株式会社制造,商品名:jer1009)

[0099]

a2:丙烯酸类树脂(dic株式会社制造,商品名:40-418ef)

[0100]

a3:聚氨酯树脂(大日本涂料株式会社制造,商品名:v top rc clear)

[0101]

a4:氟树脂(旭硝子株式会社制造,商品名:lumiflon(注册商标)lf552)

[0102]

将上述防锈添加剂添加混合到上述有机树脂中,在合金化热镀锌钢板和冷轧钢板上形成覆膜,制成供试材料。将供试材料的有机树脂的种别以及膜厚和防锈添加剂的含有率示于表2中。对于形成有表2的覆膜的发明例和比较例的高强度镀锌钢板,以下述方式对耐延迟断裂性和涂装后耐腐蚀性进行评价。将其结果与制造条件一起示于表2中。

[0103]

需要说明的是,树脂覆膜的膜厚的测定中,对通过fib加工得到的截面进行sem观察,在任意视野的3处测定树脂覆膜的厚度(从基材钢板面起至树脂覆膜的表面为止的厚度),将它们的平均值作为膜厚。

[0104]

(1)耐延迟断裂性的评价

[0105]

将发明例和比较例的钢板分别剪切成宽度35mm

×

长度100mm后,为了除去剪切时的残留应力,实施磨削加工直至宽度为30mm为止,制作试验片。对于该试验片,使用3点弯曲试验机实施90

°

弯曲加工,如图3所示,将该弯曲试验片9以使内侧间隔为7mm的方式用螺栓7和螺母8进行约束,将试验片形状固定,得到耐延迟断裂性评价用试验片。对于这样制作的耐延迟断裂性评价用试验片,实施由美国汽车技术会制定的sae j2334中规定的、由干燥-湿润-盐水浸渍的工序构成的复合循环腐蚀试验至最大40个循环。在各循环的盐水浸渍的工序前,通过目视调查破裂的发生的有无,测定破裂发生循环。另外,本试验中,各钢板各实施3个样本,以其平均值进行评价。评价中,根据循环数,利用下述基准进行评价。需要说明

的是,表2中的破裂循环数大于40在本实施例的结果中表示没有发生破裂。将

○

或

◎

设定为合格。

[0106]

本发明中,将下述评价基准中为

○

或

◎

的评价的镀锌钢板判定为耐延迟断裂特性优良的镀锌钢板。

[0107]

◎

:大于40个循环

[0108]

○

:30个循环以上且40个循环以下

[0109]

△

:10个循环以上且小于30个循环

[0110]

×

:小于10个循环

[0111]

(2)涂装后耐腐蚀性的评价

[0112]

将发明例和比较例的钢板剪切成150mm

×

70mm,制成平板试验片,作为耐腐蚀性试验用试验片。对于该耐腐蚀性试验用试验片,使用日本帕卡濑精株式会社制造的“palbond”(注册商标),在标准条件(35℃、120秒)下实施利用浸渍的化学转化处理,接着,进行使用关西涂料株式会社制造的电沉积涂料“gt-100”的电沉积和烘烤处理。电沉积的涂膜厚设定为15μm,使用市售的电磁膜厚计进行膜厚的测定。在涂装后的试验片,使用切割刀形成到达基底的x切口(交叉角60

°

~90

°

),进行840小时的jisz 2371中规定的盐水喷雾试验,测量从试验后的试验片的交叉切口起的最大锈宽度,进行耐腐蚀性的评价。

[0113]

关于耐腐蚀性,算出将钢板状态的最大锈宽度设为1时的各试验片的最大锈宽度(a),以下述方式进行评价。将

○

或

◎

设定为合格。

[0114]

◎

:a≤0.8

[0115]

○

:0.8<a≤0.95

[0116]

△

:0.95<a≤1.2

[0117]

×

:1.2<a

[0118]

表1中,no.1中,在未溶解防锈添加剂的0.5质量%nacl水溶液中浸渍伽伐尼对时,显示出在伽伐尼对流通的电流。另一方面,no.2~8中,在使防锈添加剂饱和溶解而得到的0.5质量%的nacl水溶液中浸渍伽伐尼对时,显示出在伽伐尼对流通的电流。可知:与no.1相比均抑制了伽伐尼电流,但水溶液的ph大于8.5的防锈添加剂(no.4~8)与水溶液的ph小于8.5的防锈添加剂(no.2、3)相比,更为抑制了伽伐尼电流。

[0119]

表2中,no.1的钢板是在热镀锌钢板上未形成树脂覆膜的比较例,可知在早期发生了延迟断裂,耐延迟断裂性低。

[0120]

no.2的钢板是在冷轧钢板被覆有含有本发明的防锈添加剂的有机树脂的比较例,耐延迟断裂特性并不能说是充分的。

[0121]

no.3~no.25的钢板是将表1中混合有抑制了伽伐尼电流的防锈添加剂和环氧树脂(a1)的处理液利用涂布方式(棒涂)涂布到热镀锌钢板表面上、并形成树脂覆膜的例子。另外,no.3的钢板是将未添加防锈添加剂的环氧树脂(a1)的处理液同样地进行涂布并形成树脂覆膜的例子。其中,抑制伽伐尼电流的防锈添加剂的含量为本发明范围内的no.8~12、no.14~15、no.18~23的钢板均可以得到优良的耐延迟断裂性,并且涂装后耐腐蚀性也良好。

[0122]

与此相对,未添加防锈添加剂的no.3的钢板、防锈添加剂的含量低于本发明范围的no.4~6的钢板与未形成树脂覆膜的no.1的钢板相比,耐延迟断裂性略微提高,但与作为

发明例的no.8~no.12的钢板相比,耐延迟断裂性较差。另外,防锈添加剂的含量超过本发明范围的no.7的钢板与未形成树脂覆膜的no.1的钢板相比,耐延迟断裂性也略微提高,但与作为发明例的no.8~no.12的钢板相比,耐延迟断裂性较差。认为这是因为,由于钝化覆膜的增加所引起的阳极面积的减少,局部腐蚀容易发展,容易在特定的部位产生氢。此外,含有表1中ph小于8.5、伽伐尼电流超过本发明范围的防锈添加剂的no.24和no.25的钢板与作为发明例的no.8~no.12的钢板相比,耐延迟断裂性也较差。

[0123]

no.26、no.27的钢板是相对于no.8的钢板改变了树脂覆膜的成膜法的发明例,均可以得到优良的耐延迟断裂性,并且涂装后耐腐蚀性也良好。

[0124]

no.28~no.31的钢板是改变了有机树脂的种类的发明例,均可以得到优良的耐延迟断裂性,并且涂装后耐腐蚀性也良好。

[0125]

[0126][0127]

符号说明

[0128]

1镀锌钢板的试验片

[0129]1’

用盐酸从镀锌钢板剥离镀锌层后的基底钢板的试验片

[0130]

2密封件

[0131]

3非密封部(测定面)

[0132]

4铜线

[0133]

5无电阻电流计

[0134]

6防锈添加剂溶解至饱和浓度而得到的0.5质量%nacl水溶液

[0135]

7螺栓

[0136]

8螺母

[0137]

9弯曲试验片

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1