用于铜或铜合金的表面处理的化学研磨液和表面处理方法与流程

1.本发明涉及用于铜或铜合金的表面处理的化学研磨液、使用其的的铜或铜合金的表面处理方法和经表面处理的铜或铜合金的制造方法。

背景技术:

2.在半导体封装所使用的引线框等中,有时对铜或铜合金的表面进行镍、金等的镀覆处理。此时,在铜或铜合金的表面,通常存在自然氧化膜、有机物。若不将它们去除而进行镀覆处理,则产生颜色不均(镀覆不均)的情况、镀覆厚度会变得不均匀。

3.因此,为了抑制伴随着镀覆处理的颜色不均的产生、使镀覆厚度均匀,期望适当地去除铜或铜合金的表面的自然氧化膜、有机物。但是,利用以往的化学试剂(例如,专利文献1~3),有自然氧化膜、有机物的一部分未被去除而残留,或由此在镀覆处理后会产生颜色不均这样的问题。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开平9-184081号公报

7.专利文献2:日本特开2017-031502号公报

8.专利文献3:日本特开2017-195311号公报

技术实现要素:

9.发明要解决的问题

10.在这样的状况下,要求用于适当地去除存在于铜或铜合金的表面的自然氧化膜、有机物的处理液。在对铜或铜合金的表面进行处理时,铜或铜合金的一部分能够溶解于该处理液中,但进一步期望无论它们的溶解量如何,都能够提供自然氧化膜、有机物的去除性能稳定的处理液。

11.用于解决问题的方案

12.本发明涉及以下所示的化学研磨液、表面处理方法和经表面处理的铜或铜合金的制造方法。

13.[1]一种化学研磨液,其为用于铜或铜合金的表面处理的化学研磨液,其包含:

[0014]

(a)以所述化学研磨液的总量基准计为0.1~3.5质量%的过氧化氢;

[0015]

(b)以所述化学研磨液的总量基准计为1~20质量%的选自由硫酸和硝酸组成的组中的1种以上;

[0016]

(c)作为按照氟原子换算的含量以所述化学研磨液的总量基准计为0.05~0.8质量%的氟化物;

[0017]

(d)以所述化学研磨液的总量基准计为0.01~4质量%的选自由邻氨基苯甲酸、环己胺、环己醇和1,5-戊二醇组成的组中的1种以上;

[0018]

(e)以所述化学研磨液的总量基准计为0.0005~0.005质量%的氟系表面活性剂;

和

[0019]

(f)水。

[0020]

[2]根据前述[1]所述的化学研磨液,其中,所述化学研磨液的ph为3以下。

[0021]

[3]根据前述[1]或[2]所述的化学研磨液,其中,所述(c)成分为选自由酸式氟化钾、酸式氟化铵和氟化氢组成的组中的1种以上。

[0022]

[4]根据前述[1]~[3]中任一项所述的化学研磨液,其中,所述(b)成分为硫酸。

[0023]

[5]根据前述[1]~[4]中任一项所述的化学研磨液,其中,所述(d)成分包含选自由环己醇和环己胺组成的组中的1种以上。

[0024]

[6]根据前述[1]~[5]中任一项所述的化学研磨液,其中,所述(e)成分包含选自由全氟烷基、全氟烯基和全氟苯基组成的组中的1种以上的基团。

[0025]

[7]一种铜或铜合金的表面处理方法,其包括使前述[1]~[6]中任一项所述的化学研磨液与铜或铜合金的表面接触来进行铜或铜合金的表面处理的步骤。

[0026]

[8]根据前述[7]所述的表面处理方法,其中,进行铜或铜合金的表面处理时的所述化学研磨液的温度为25~50℃。

[0027]

[9]根据前述[7]或[8]所述的表面处理方法,其中,使所述化学研磨液与铜或铜合金的表面接触来进行铜或铜合金的表面处理的时间为1秒以上且10分钟以下。

[0028]

[10]一种经表面处理的铜或铜合金的制造方法,其包括使前述[1]~[6]中任一项所述的化学研磨液与铜或铜合金的表面接触来进行铜或铜合金的表面处理的步骤。

[0029]

[11]一种前述[1]~[6]中任一项所述的化学研磨液的制造方法,其包括至少将所述成分(a)、所述成分(b)、所述成分(c)、所述成分(d)、所述成分(e)和成分(f)均匀地搅拌的步骤。

[0030]

发明的效果

[0031]

根据本发明的优选方式,通过使用本发明的化学研磨液对铜或铜合金的表面进行处理,能够将铜或铜合金的溶解量抑制得较少、并且能够适当地去除存在于铜或铜合金的表面的自然酸化物、有机物,能够得到没有颜色不均、或者抑制了颜色不均的产生的铜或铜合金表面。根据本发明的进一步优选方式,本发明的化学研磨液在保存稳定性方面也优异。另外,根据本发明的进一步优选方式,本发明的化学研磨液即使由于重复使用而化学研磨液中的铜浓度增加,自然氧化膜、有机物的去除性能也稳定。

附图说明

[0032]

图1是表示观察到由化学研磨液引起的表面处理品的颜色不均的例子的照片。

[0033]

图2是表示未观察到由化学研磨液引起的表面处理品的颜色不均的例子的照片。

具体实施方式

[0034]

1.化学研磨液

[0035]

本发明的化学研磨液为用于铜或铜合金的表面处理的化学研磨液,其包含:

[0036]

(a)以前述化学研磨液的总量基准计为0.1~3.5质量%的过氧化氢;

[0037]

(b)以前述化学研磨液的总量基准计为1~20质量%的选自由硫酸和硝酸组成的组中的1种以上;

[0038]

(c)作为按照氟原子换算的含量以前述化学研磨液的总量基准计为0.05~0.8质量%的氟化物;

[0039]

(d)以前述化学研磨液的总量基准计为0.01~4质量%的选自由邻氨基苯甲酸、环己胺、环己醇和1,5-戊二醇组成的组中的1种以上;

[0040]

(e)以前述化学研磨液的总量基准计为0.0005~0.005质量%的氟系表面活性剂;和

[0041]

(f)水。

[0042]

本发明的化学研磨液用于去除存在于铜或铜合金的表面的自然氧化膜、有机物。此处,“铜合金”只要为包含铜作为主成分的合金就没有特别限制。铜合金中的铜的含量优选50质量%以上、更优选60质量%以上、进一步优选70质量%以上、尤其更优选80质量%以上、特别优选90质量%以上、可以为95质量%以上。

[0043]

(a)过氧化氢

[0044]

本发明的化学研磨液中,过氧化氢(以下也称为“成分(a)”)作为氧化剂具有将铜或铜合金中所含的铜氧化的作用。一般而言,从获得性和操作性的方面考虑,过氧化氢优选以过氧化氢水溶液的形式使用。过氧化氢水溶液的等级没有特别限制,可以使用工业用和电子工业用等各种等级的过氧化氢水溶液。

[0045]

本发明的化学研磨液中,过氧化氢的含量以化学研磨液的总量基准计为0.1~3.5质量%、优选0.5~2.0质量%、更优选0.7~1.6质量%,从铜的溶解性的观点出发,进一步优选0.7~1.2质量%。过氧化氢的含量若在上述范围内则能够适当地从铜或铜合金的表面去除自然氧化膜、有机物。另外,能够将铜的溶解量抑制得较少、不易产生铜或铜合金的局部腐蚀。需要说明的是,本说明书中示出数值范围时,可以将上限值和下限值自由组合。

[0046]

(b)选自由硫酸和硝酸组成的组中的1种以上

[0047]

本发明的化学研磨液中,硫酸和硝酸促进被成分(a)氧化的铜或被成分(a)氧化的铜合金中所含的铜或铜化合物的溶解,选自由硫酸和硝酸组成的组中的1种以上(以下也称为“成分(b)”)的含量以化学研磨液的总量基准计为1~20质量%、优选3~18质量%、更优选4~16质量%、进一步优选5~15质量%。在使用硫酸和硝酸这二者作为成分(b)的情况下,它们的总量满足上述范围即可。成分(b)的含量若为上述范围内则能够适当地从铜或铜合金的表面去除自然氧化膜、有机物。另外,能够将铜的溶解量抑制得较少、不易产生铜或铜合金的局部腐蚀。从保管本发明的化学研磨液时的容器的选择的范围宽泛的方面考虑,作为成分(b),特别优选硫酸。

[0048]

(c)氟化物

[0049]

本发明的化学研磨液中,作为氟化物(以下也称为“成分(c)”),只要在化学研磨液中生成氟离子就没有特别限制,优选选自由酸式氟化钾、酸式氟化铵和氟化氢组成的组中的1种以上。这些之中,从低毒性的观点出发,更优选酸式氟化钾和酸式氟化铵、特别优选酸式氟化钾。

[0050]

本发明的化学研磨液中,氟化物的含量作为按照氟原子换算的含量以化学研磨液的总量基准计为0.05~0.8质量%、优选0.1~0.6质量%、更优选0.15~0.5质量%、进一步优选0.2~0.4质量%。在使用2种以上的氟化物作为成分(c)的情况下,它们的总量满足上述范围即可。氟化物的含量若为上述范围内则能够适当地从铜或铜合金的表面去除自然氧

化膜、有机物。另外,能够将铜的溶解量抑制得较少、不易产生铜或铜合金的局部腐蚀。

[0051]

(d)选自由邻氨基苯甲酸、环己胺、环己醇和1,5-戊二醇组成的组中的1种以上

[0052]

本发明的化学研磨液中,邻氨基苯甲酸、环己胺、环己醇和1,5-戊二醇吸附于铜和铜合金的表面,对自然氧化膜、有机物的去除性以及铜的溶解性发挥作用。选自由邻氨基苯甲酸、环己胺、环己醇和1,5-戊二醇组成的组中的1种以上(以下也称为“成分(d)”)的含量以化学研磨液的总量基准计为0.01~4质量%、优选0.05~3.5质量%、更优选0.1~3.3质量%、进一步优选0.2~3质量%。在使用2种以上作为成分(d)的情况下,它们的总量满足上述范围即可。成分(d)的含量若为上述范围内则能够适当地从铜或铜合金的表面去除自然氧化膜、有机物。另外,能够将铜的溶解量抑制得较少、不易产生铜或铜合金的局部腐蚀。若考虑化学研磨液的保存稳定性,则作为成分(d),优选环己胺、环己醇或它们的组合。

[0053]

(e)氟系表面活性剂

[0054]

本发明的化学研磨液中,氟系表面活性剂(以下也称为“成分(e)”)吸附于铜和铜合金的表面,对自然氧化膜、有机物的去除性以及铜的溶解性发挥作用。本发明的化学研磨液通过包含成分(e),即使由于重复使用而化学研磨液中的铜浓度增加,也倾向于自然氧化膜、有机物的去除性能稳定。

[0055]

作为氟系表面活性剂,优选包含选自由全氟烷基、全氟烯基和全氟苯基组成的组中的1种以上的基团,其中,更优选包含全氟烷基。

[0056]

作为氟系表面活性剂,可列举出全氟烷基羧酸盐、全氟烷基磺酸盐、全氟烷基季铵盐、全氟烷基磷酸盐、全氟烷基膦酸盐、全氟烷基环氧乙烷加成物、全氟烷基氧化胺、全氟烷基羧酸酯、全氟烷基磷酸酯、全氟烷基膦酸酯、含全氟烷基的低聚物;

[0057]

全氟烯基羧酸盐、全氟烯基磺酸盐、全氟烯基季铵盐、全氟烯基磷酸盐、全氟烯基膦酸盐、全氟烯基环氧乙烷加成物、全氟烯基氧化胺、全氟烯基羧酸酯、全氟烯基磷酸酯、全氟烯基膦酸酯、含全氟烯基的低聚物;

[0058]

全氟苯基羧酸盐、全氟苯基磺酸盐、全氟苯基季铵盐、全氟苯基磷酸盐、全氟苯基膦酸盐、全氟苯基环氧乙烷加成物、全氟苯基氧化胺、全氟苯基羧酸酯、全氟苯基磷酸酯、全氟苯基膦酸酯、含全氟苯基的低聚物等。

[0059]

本发明的化学研磨液中,氟系表面活性剂的含量以化学研磨液的总量基准计为0.0005~0.005质量%、优选0.0006~0.004质量%、更优选0.0007~0.003质量%、进一步优选0.0007~0.002质量%。在使用2种以上作为成分(e)的情况下,它们的总量满足上述范围即可。氟系表面活性剂的含量若为上述范围内则铜或铜合金的表面的润湿性改善,能够更均匀地进行表面处理。另外,即使由于重复使用而化学研磨液中的铜浓度增加,也倾向于自然氧化膜、有机物的去除性能稳定。

[0060]

(f)水

[0061]

本发明的化学研磨液包含水(以下也称为“成分(f)”)作为稀释剂。水优选为通过蒸留、离子交换处理、过滤器处理、各种吸附处理等去除了金属离子、有机杂质和微粒等的水,特别优选纯水或超纯水。水的含量为上述成分(a)~(e)和任意成分的余量,以化学研磨液的总量基准计为优选40质量%以上、更优选40~99质量%的范围、进一步优选50~97质量%、尤其优选60~95质量%、特别优选70~95质量%。

[0062]

(g)其他成分

[0063]

本发明的化学研磨液除了上述(a)~(f)成分以外,在不有损化学研磨液的效果的范围内,可以含有化学研磨液中通常所使用的醇类、尿素、有机羧酸类等公知的过氧化氢稳定剂等各种添加剂。

[0064]

需要说明的是,本发明的化学研磨液优选为溶解液,不含有研磨颗粒等固体颗粒。

[0065]

<ph范围>

[0066]

本发明的化学研磨液的ph范围没有特别限定,优选3以下、更优选2以下、进一步优选1以下。ph可以例如通过实施例所记载的方法测定。例如通过实施例所记载的方法测定时,本发明的化学研磨液的ph的下限值优选-2。

[0067]

本发明的化学研磨液中,根据需要可以为了调整ph范围而添加ph调节剂。作为ph调节剂,例如可以使用氢氧化钾、氢氧化钠、氢氧化锂、氢氧化铯、三乙胺、氨、四甲基氢氧化铵、乙醇胺、1-氨基-2-丙醇等。ph调节剂可以单独使用1种,也可以组合2种以上使用。

[0068]

<制备方法>

[0069]

本发明的化学研磨液可以通过将成分(a)~成分(f)和进一步根据需要的其他成分均匀地搅拌而制备。这些成分的搅拌方法没有特别限制,可以采用化学研磨液的制备中通常使用的搅拌方法。需要说明的是,成分(f)的水的一部分或全部可以在之后添加。另外,也可以预先制备包含成分(a)~成分(e)、成分(f)的一部分和进一步根据需要的其他成分的液体并保管后,在使用时用成分(f)的剩余部分稀释后使用。

[0070]

<铜或铜合金的溶解量>

[0071]

使用本发明的化学研磨液进行表面处理,从而能够去除存在于铜或铜合金的表面的自然氧化膜、有机物。此时,铜或铜合金的溶解量优选尽可能少。若铜或铜合金的溶解量多则铜或铜合金的厚度容易出现差异,接着进行镀覆处理时难以使镀覆厚度均匀。另外,若铜或铜合金的溶解量多则在铜或铜合金的表面产生颜色不均而不优选。例如,伴随着表面处理的铜或铜合金的溶解量从经济的观点出发优选4μm以下、更优选2μm以下、进一步优选1μm以下。铜或铜合金的溶解量可以通过实施例中所记载的方法测定。

[0072]

伴随着使用本发明的化学研磨液的表面处理的铜或铜合金的溶解速度没有特别限定,为了使处理时间为适当的范围,优选0.1~24μm/分钟、更优选0.2~10μm/分钟、进一步优选0.4~5μm/分钟。

[0073]

根据本发明的优选方式,通过使用本发明的化学研磨液对铜或铜合金的表面进行处理,从而能够将铜或铜合金的溶解量抑制得较少,能够适当地去除存在于铜或铜合金的表面的自然酸化物、有机物,能够得到没有颜色不均、或者抑制了颜色不均的产生的铜或铜合金表面。

[0074]

2.表面处理方法

[0075]

本发明的表面处理方法包括使前述本发明的化学研磨液与铜或铜合金的表面接触来进行铜或铜合金的表面处理的步骤。根据本发明的优选方式,通过使用本发明的化学研磨液进行铜或铜合金的表面处理,能够抑制铜或铜合金的溶解量,并且适当地去除存在于铜或铜合金的表面的自然酸化物、有机物,因此,能够得到没有颜色不均、或者抑制了颜色不均的产生的铜或铜合金表面。

[0076]

本发明中,使化学研磨液与铜或铜合金的表面接触的方法没有特别限制。例如,优选采用通过滴加(单片旋转处理)、喷雾等形式使化学研磨液与铜或铜合金的表面接触的方

法、使铜或铜合金的表面浸渍于化学研磨液的方法等。

[0077]

进行铜或铜合金的表面处理时的前述化学研磨液的温度没有特别限制,通常例如为0~70℃、优选25~50℃、更优选25~45℃、进一步优选30~40℃。化学研磨液的温度若为25℃以上,则由于化学研磨速度不会变得过慢,因此能够抑制生产效率的降低。另一方面,若为50℃以下,则能够抑制液体组成变化,将表面处理条件保持为恒定。通过提高化学研磨液的温度,化学研磨速度上升,但在还考虑将化学研磨液的组成变化抑制得较小等基础上,适当确定最佳的处理温度即可。

[0078]

使化学研磨液与铜或铜合金的表面接触而进行铜或铜合金的表面处理的时间(处理时间)没有特别限定,通常优选1秒以上且10分钟以下、更优选10秒以上且5分钟以下、进一步优选20秒以上且3分钟以下。根据铜或铜合金的表面与化学研磨液的接触方法、化学研磨液的温度等适当选择最佳的处理时间即可。

[0079]

在使用本发明的化学研磨液进行铜或铜合金的表面处理之前,根据需要可以用醇、丙酮等有机溶剤进行铜或铜合金的表面的脱脂处理。

[0080]

使本发明的化学研磨液与铜或铜合金的表面接触进行铜或铜合金的表面处理之后,根据需要可以用水或硫酸适宜进行清洗。另外,也可以进行利用碳酸钠的中和处理、利用包含防锈剂的水溶液的防锈处理。

[0081]

3.经表面处理的铜或铜合金的制造方法

[0082]

本发明还包括经表面处理的铜或铜合金的制造方法,其包括使前述化学研磨液与铜或铜合金的表面接触来进行铜或铜合金的表面处理的步骤。

[0083]

通过使本发明的化学研磨液与铜或铜合金的表面接触来进行铜或铜合金的表面处理,能够去除存在于铜或铜合金的表面的自然氧化膜、有机物,能够得到没有表面的颜色不均、或者抑制了表面的颜色不均的产生的铜或铜合金。

[0084]

实施例

[0085]

下面,使用实施例和比较例对本发明进一步进行详细说明,但本发明不受这些例子任何限定。

[0086]

实施例和比较例中的化学研磨液的物性测定方法、铜和铜合金的物性、表面处理品中的铜或铜合金的溶解量评价方法、表面处理品的处理不均评价方法如下所述。

[0087]

(1)化学研磨液的ph测定

[0088]

使用ph计(株式会社堀场制作所、制品名“d-53”)依据jis z8802,测定25℃下的化学研磨液的ph。

[0089]

(2)铜和铜合金的种类

[0090]

使用以下4种铜或铜合金。

[0091]

(a)科森铜镍硅合金(nkc-4419-h):厚度0.2mm、长50

×

宽30mm(testpiece株式会社制)、co:1.9质量%、si:0.44质量%、cu:余量

[0092]

(b)纯铜:厚度0.2mm、长50

×

宽30mm(testpiece株式会社制)、cu:100质量%

[0093]

(c)磷青铜:厚度0.2mm、长50

×

宽30mm(testpiece株式会社制)、sn:5.5~7.0质量%、p:0.03~0.35质量%、pb:0.02质量%以下、fe:0.1质量%以下、zn:0.2质量%以下、cu:余量、cu+sn+p:99.5质量%以上

[0094]

(d)be青铜:厚度0.2mm、长50

×

宽30mm(testpiece株式会社制)、be:1.8~2.0质

量%、co+ni:0.2质量%以上、co+ni+fe:0.6质量%以下、cu+be+co+ni+fe:99.5质量%以上

[0095]

(3)表面处理中的铜或铜合金的溶解量的评价

[0096]

将铜片或铜合金片在化学研磨液中以液温30℃浸渍30秒。接着,将浸渍后的铜片或铜合金片从化学研磨液中取出,用离子交换水充分水洗后,使其充分干燥,得到表面处理品。从表面处理前后的重量减少量,按照下式算出溶解量。

[0097]

溶解量[μm]=(处理前质量[g]-处理后质量[g])/(铜片或铜合金片的处理面积[m2]

×

8.92[g/cm3](铜比重))

[0098]

(4)表面处理品的处理不均的评价

[0099]

用目视观察表面处理品的表面状态,评价处理不均的有无。图1是表示观察到由化学研磨液引起的表面处理品的颜色不均的例子的照片。图2是表示未观察到由化学研磨液引起的表面处理品的颜色不均的例子的照片。

[0100]

实施例1

[0101]

(1)化学研磨液的制备

[0102]

将过氧化氢(三菱瓦斯化学株式会社制、60质量%水溶液)1.6质量份(以过氧化氢计的有效成分比、实施例及比较例表中记为“过氧化氢溶液”)、硫酸(三菱瓦斯化学株式会社制、46质量%水溶液)14.1质量份(以硫酸计的有效成分比)、酸式氟化钾(大和化成株式会社制)0.9质量份(以氟原子换算计为0.4质量份)、邻氨基苯甲酸(三星化学工业株式会社制)0.09质量份和氟系表面活性剂“surflon s-243”(agc seimi chemical co.,ltd.制、具有全氟烷基的氟系非离子性表面活性剂)0.0018质量份混合,进而以化学研磨液中成为83.3质量份(余量)的方式加入水,制备化学研磨液。

[0103]

(2)铜和铜合金的表面处理

[0104]

将铜片或铜合金片在化学研磨液中以液温30℃浸渍30秒。接着,将浸渍后的铜片或铜合金片从化学研磨液中取出,用离子交换水充分水洗后,使其充分干燥,得到表面处理品。

[0105]

将表面处理中的铜或铜合金的溶解量和表面处理品的处理不均的评价结果示于表1-2。

[0106]

实施例2~12

[0107]

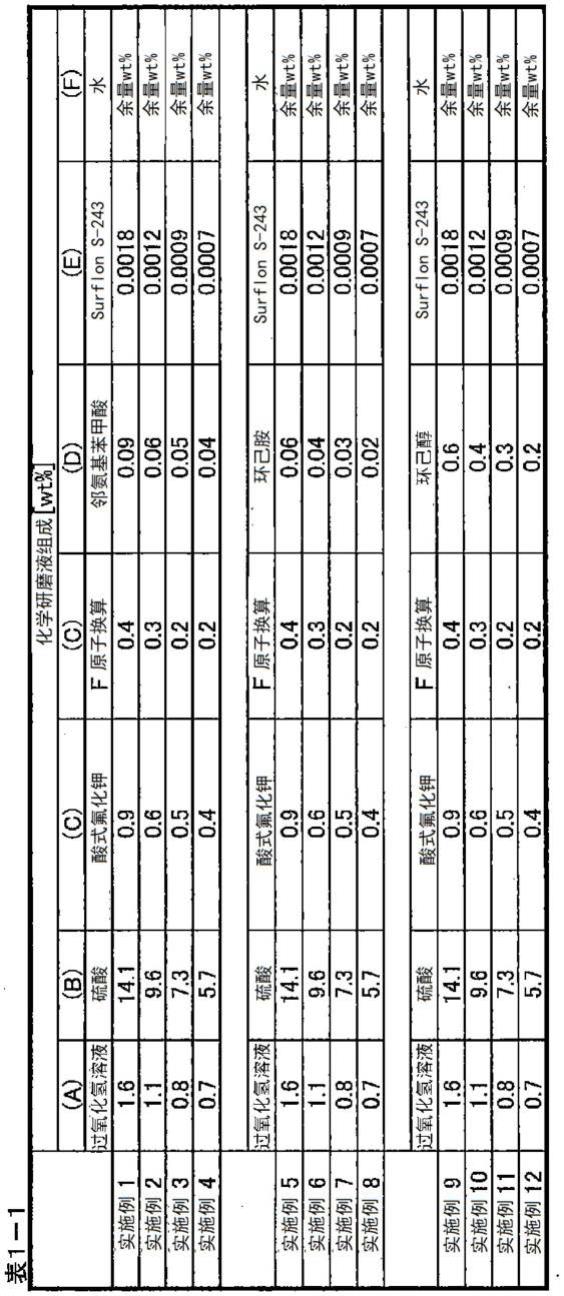

将化学研磨液的组成变更为表1-1所记载的内容,除此以外,与实施例1同样地制备化学研磨液,实施铜和铜合金的表面处理。需要说明的是,表1-1中的(a)、(b)、(c)、(d)、(e)和(f)分别表示上述的成分(a)、成分(b)、成分(c)、成分(d)、成分(e)和成分(f)。表2~表5中也同样。

[0108]

将表面处理中的铜或铜合金的溶解量和表面处理品的处理不均的评价结果示于表1-2中。

[0109]

[表1-1]

[0110][0111]

[表1-2]

[0112][0113]

实施例13~15

[0114]

将化学研磨液的组成变更为表2所记载的内容,除此以外,与实施例1同样地制备化学研磨液,实施铜和铜合金的表面处理。

[0115]

将表面处理中的铜或铜合金的溶解量和表面处理品的处理不均的评价结果示于表2。

[0116]

[表2]

[0117]

[0118]

比较例1~15

[0119]

将化学研磨液的组成变更为表3所记载的内容,除此以外,与实施例1同样地制备化学研磨液,实施铜和铜合金的表面处理。

[0120]

将表面处理中的铜或铜合金的溶解量和表面处理品的处理不均的评价结果示于表3。

[0121]

[表3]

[0122][0123]

实施例16~21

[0124]

将化学研磨液的组成变更为表4所记载的内容,得到表面处理品。具体而言,将成分(a)~(f)混合制备得到的保管液在室温(20℃

±

5℃)下保管3个月后,用水稀释而制备化

4419-h),除此以外,与实施例1同样地制备化学研磨液,实施铜合金(nkc-4419-h)的表面处理而得到表面处理品。

[0131]

将表面处理中的铜的溶解量和表面处理品的处理不均的评价结果示于表5。表5中为了比较,也一并记载了除了不溶解铜合金(nkc-4419-h)以外具有与实施例22相同组成的实施例5的化学研磨液的表面处理中的铜的溶解量和表面处理品的处理不均评价的结果。

[0132]

比较例16、17

[0133]

将化学研磨液的组成变更为表5所记载的内容,关于比较例17,进而以5g/l的量溶解铜合金(nkc-4419-h),除此以外,与实施例1同样地制备化学研磨液,实施铜合金(nkc-4419-h)的表面处理而得到表面处理品。

[0134]

将表面处理中的铜的溶解量和表面处理品的处理不均的评价结果示于表5。

[0135]

[表5]

[0136][0137]

如表5所示,通过将比较例16和17的结果进行比较,可知不配混成分(e)的情况下,

铜溶解时产生处理不均。本发明的化学研磨液通过配混成分(e),即使液体中的铜的溶解量变多也能够抑制处理不均的产生,能够提供去除性能稳定的化学研磨液。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1