热浸镀锌钢板的制作方法

本发明涉及一种热浸镀锌钢板。本技术基于在2020年10月12日在日本技术的日本特愿2020-171776号来主张优先权,并将其内容援用于此。

背景技术:

1、近年来,从汽车的碰撞安全基准的严格化及燃料经济性提高的观点出发,汽车构件的高强度化的需要正在提高。为了达成汽车构件的高强度化,热冲压的应用正在扩大。所谓热冲压,是指一种如下的技术:通过对加热到成为奥氏体单相区的温度(ac3点)以上的(例如加热到900℃左右的)坯料进行冲压加工,从而与成形同时地,在模具中进行急冷来淬火。根据该技术,能够制造形状冻结性较高且高强度的冲压成型品。

2、在将热冲压应用于镀锌系钢板的情况下,锌成分会残存于热冲压后的成形品的表层,因此与对非镀敷的钢板进行热冲压而得到的成形品相比,会得到耐腐蚀性的提高效果。因此,向镀锌系钢板的热冲压的应用正在扩大。

3、在专利文献1中,公开了一种热压成形钢构件,其具有加热工序和热压成形工序,该加热工序将镀锌钢板加热到ac3相变点以上,该热压成形工序在所述加热工序后,进行至少2次热压成形,所述热压成形工序中的任一热压形成也会以满足预定的式(r/t>√a·(t-b))的方式进行,由此来制造该热压成形钢构件。

4、在对镀锌系钢板进行了热冲压的情况下,在热冲压后的成形品中,在点焊时,有时会发生熔敷(铜电极与成形品表面的镀层熔融并固接的现象)。当在点焊时发生熔敷时,会发生焊接不良,或是需要使制造线停止来更换铜电极,因此并不优选。在专利文献1中,针对点焊时的熔敷并未进行考虑。

5、先行技术文献

6、专利文献

7、专利文献1:国际公开第2013/147228号

技术实现思路

1、发明要解决的技术问题

2、本发明鉴于上述实际情况而完成。本发明的目的在于提供一种能够得到点焊性优异的热冲压成形体的热浸镀锌钢板。此外,本发明的目的在于,提供一种在具有上述特性的基础上,还能够得到具有热冲压成形体一般所需的强度的热冲压成形体的热浸镀锌钢板。

3、用于解决技术问题的技术手段

4、本发明人们针对点焊时的熔敷所发生的原因进行了调查。结果,本发明人们认识到:点焊时的熔敷会较大地受到热冲压成形体的锌系镀层(热冲压后的热浸镀锌系镀层)内的空隙(空孔)的影响,因此锌系镀层内的空隙越少,点焊时的熔敷就越会被抑制。本发明人们认为:由于锌系镀层中的空隙的存在,通电路径会局部地变窄,过电流在此处流过,此处被过加热,因而电极与锌系镀层会容易熔敷。

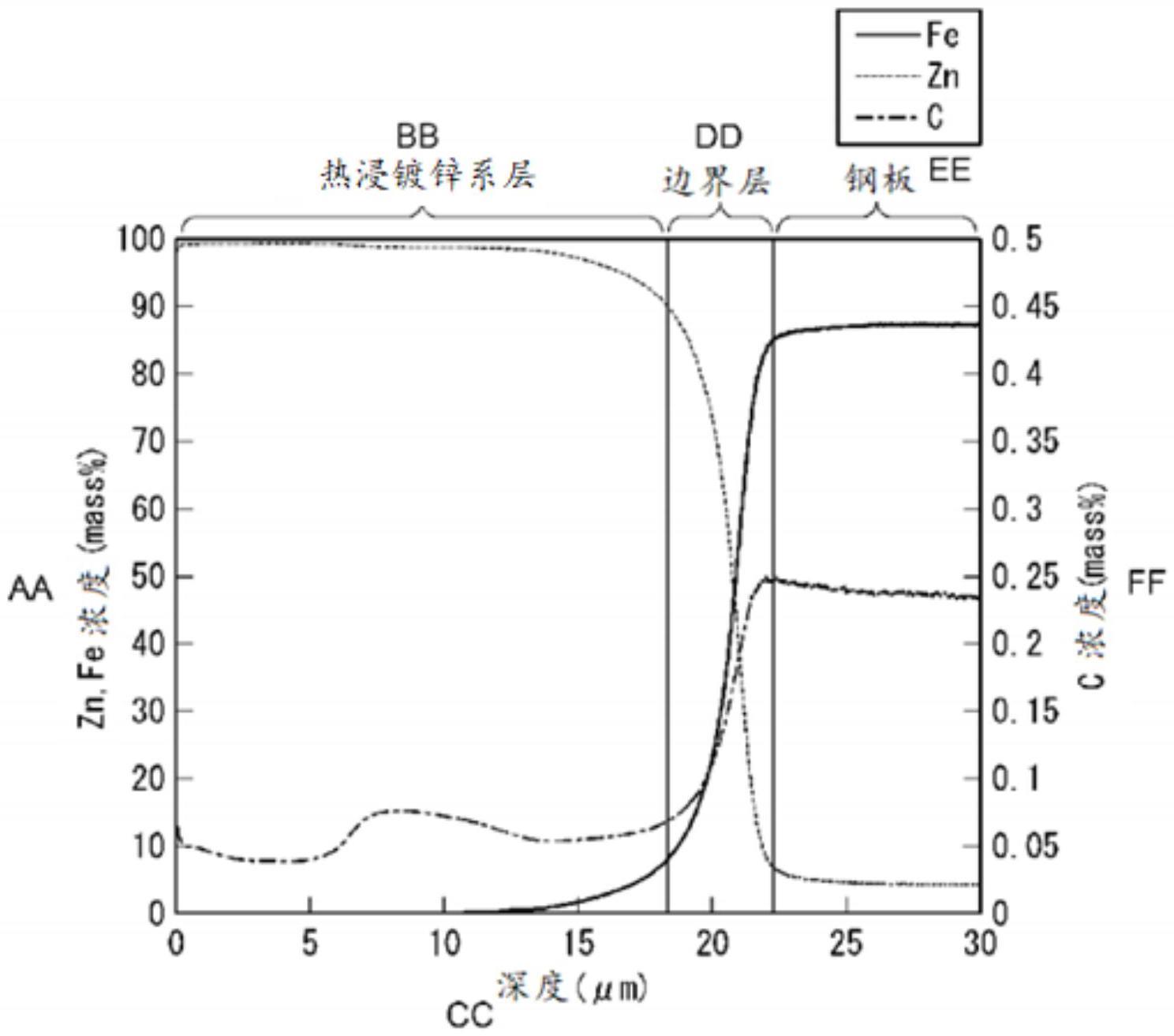

5、此外,虽然详细的机制不明,但本发明人们认为:热冲压成形体的锌系镀层中形成的空隙起因于热冲压成形时的钢板-热浸镀锌系镀层间的热收缩差。因此,本发明人们针对减少热冲压时的钢板-热浸镀锌系镀层间的热收缩差的方法进行了研究。结果,本发明人们认识到:在热浸镀锌钢板中,将钢板的表面~距钢板的表面25μm深度的区域(以下,有时会记载为表层区域)中的平均晶体粒径设为超过4.0μm,将距钢板的表面50μm深度~距所述钢板的所述表面100μm深度的区域中的未再结晶铁素体的面积率设为50%以上,且将热浸镀锌系镀层中的c浓度的最大值设为0.05质量%以上,由此,能够抑制热冲压成形体的锌系镀层中的空隙的产生。

6、本发明人们推测:通过设为如上所述的热浸镀锌钢板,从该热浸镀锌钢板得到的热冲压成形体的锌系镀层中的空隙形成被抑制的机制如下。通过将钢板的表层区域的平均晶体粒径粗粒化为超过4.0μm,从而在钢板与热浸镀锌系镀层之间的边界层中,fe-zn合金化会急速、均质地进行,且易成为合金化反应的起点的晶界会减少。因此,边界层的fe-zn固溶体的凹凸会减少。进而,认为在热冲压时的加热初期,由于距钢板的表面50μm深度~距所述钢板的所述表面100μm深度的区域中的未再结晶铁素体的存在,导致从钢板扩散到边界层的晶界部的c和热浸镀锌系镀层中的c会缓和上述边界层的晶界部及其以外的区域中的合金化反应的速度差,有助于fe-zn固溶体的凹凸的减少。由此,能够减少热冲压时的加热中的、钢板-热浸镀锌系镀层间的热收缩差。结果,推定为热冲压成形体的锌系镀层中的空隙的产生会被抑制。

7、本发明人们认识到:为了得到如上所述的热浸镀锌钢板,在进行热轧并进行卷取后,在预定的温度区域中保持是有效的。

8、基于上述认识而完成的本发明的要旨如下。

9、(1)本发明的一个方案的热浸镀锌钢板包括:钢板;边界层,其被配置在所述钢板上;以及热浸镀锌系镀层,其被配置在所述边界层上;

10、所述钢板的化学组成以质量%计,含有

11、c:0.18%以上,0.50以下、

12、si:0.10%以上,1.50%以下、

13、mn:0.50%以上,2.50%以下、

14、al:0.001%以上,0.100%以下、

15、ti:0.010%以上,0.100%以下、

16、s:0.0100%以下、

17、p:0.100%以下、

18、n:0.0100%以下、

19、nb:0%以上,0.05%以下、

20、v:0%以上,0.50%以下、

21、cr:0%以上,0.50%以下、

22、mo:0%以上,0.50%以下、

23、b:0%以上,0.0100%以下、

24、ni:0%以上,2.00%以下、以及

25、rem、ca、co及mg的合计:0%以上,0.0300%以下,

26、剩余部分为fe及杂质;

27、在所述钢板的表面~距所述钢板的所述表面25μm深度的区域中,平均晶体粒径超过4.0μm;

28、在距所述钢板的表面50μm深度~距所述钢板的所述表面100μm深度的区域中,未再结晶铁素体的面积率为50%以上;

29、在所述热浸镀锌系镀层中,c浓度的最大值为0.05质量%以上。

30、(2)也可以是,如上述(1)所述的热浸镀锌钢板中,所述钢板的所述化学组成以质量%计,含有从由

31、nb:0.02%以上,0.05%以下、

32、v:0.005%以上,0.50%以下、

33、cr:0.10%以上,0.50%以下、

34、mo:0.005%以上,0.50%以下、

35、b:0.0001%以上,0.0100%以下、

36、ni:0.01%以上,2.00%以下、以及

37、rem、ca、co及mg的合计:0.0003%以上,0.0300%以下构成的组中选择的1种或2种以上。

38、(3)也可以是,如上述(1)或(2)所述的热浸镀锌钢板中,所述钢板的所述化学组成以质量%计,含有c:0.25%以上,0.50%以下。

39、发明效果

40、根据本发明的上述方案,能够提供一种热浸镀锌钢板,可得到点焊性优异,且具有热冲压成形体一般所需的强度的热冲压成形体的。

- 还没有人留言评论。精彩留言会获得点赞!