碰撞性能优异的热轧钢板及其制造方法与流程

本发明涉及一种可以用于汽车的底盘结构部件等的热轧钢板,更详细地,涉及一种耐碰撞特性优异的高强度热轧钢板及其制造方法。

背景技术:

1、近年来,为了减少全球变暖,包括电动汽车在内的环保车辆的生产和销量正在急剧增加,并且从内燃机汽车转换为电动汽车时除去发动机和变速器等部件,因此电动汽车的设计趋向于车辆前部结构变短的方向上发生改变。前部结构起到发动机舱的作用的同时车辆碰撞时吸收前方碰撞能量的功能,因此在设计电动汽车时在车身下方的底盘部件上也采用了承担碰撞性能的结构部件以增强由于车身前部结构变短而不足的碰撞性能。部件的碰撞性能与钢材的屈服强度成正比,因此需要一种用于提高用于底盘部件用途的热轧钢板的屈服强度的方案。

2、另外,底盘部件位于车辆重心的下端,因此所述底盘部件是通过部件的轻量化来减少燃油效率的效果非常高的部分。为了使这种轻量化效果最大化,提出了一种在确保适于冲压成型的成型性的同时提高钢板的强度的技术。

3、作为一个实例,专利文献1中提出了一种制造伸长率和扩孔性优异的钢板的方法,所述方法在精轧后以750-600℃的温度范围保持一定时间来形成铁素体,然后冷却至马氏体形成温度范围,从而由10-55%的铁素体、45-90%的贝氏体和马氏体组成微细组织,并且所述钢板的拉伸强度为950mpa以上。但是,上述专利文献1中仅考虑到钢板的拉伸强度和成型性,而未提及提高屈服强度以保障车辆碰撞时乘客的安全。

4、另外,专利文献2中提出了如下方法:将微细组织控制在90%以上的贝氏体铁素体,并且为了提高扩孔性,将马氏体和贝氏体的分数分别控制在5%以下。根据专利文献2的方法,虽然可以确保热轧钢板的拉伸强度为980mpa以上且扩孔性为70%以上,但屈服比为0.8以下,因此碰撞性能会变差。

5、专利文献3中提出了如下方案:为了提高钢板的屈服强度,通过较低地控制轧制温度来诱导热轧过程中铁素体的相变,轧制过程中形成的铁素体由于持续的热轧而被加工硬化,从而通过铁素体的加工硬化来提高钢板的屈服强度。但是,虽然专利文献3可能适合用作提高钢板的屈服强度的方法,但由于轧制温度低,向铁素体施加变形的情况下,织构发达,强度和成型性的变形方向引起的差异变大,因此在部件成型时可能会受到制约。

6、因此,为了使底盘部件的轻量化最大化,需要开发一种具有优异的强度并且不存在成型性的各向异性,特别是具有优异的屈服强度,从而车辆碰撞时可以保障乘客安全的钢材。

7、[现有技术文献]

8、(专利文献1)韩国公开专利公报第2012-0011475号

9、(专利文献2)韩国公开专利公报第2008-255484号

10、(专利文献3)韩国公开专利公报第2020-0047625号

技术实现思路

1、要解决的技术问题

2、本发明的一个方面的目的在于提供一种由于屈服强度高而具有优异的碰撞性能的热轧钢板及制造该热轧钢板的方法。

3、另外,本发明的技术问题不限定于上述内容。本发明的技术问题可以通过本说明书的整体内容来理解,并且本发明所属技术领域的技术人员可以容易理解本发明的附加技术问题。

4、技术方案

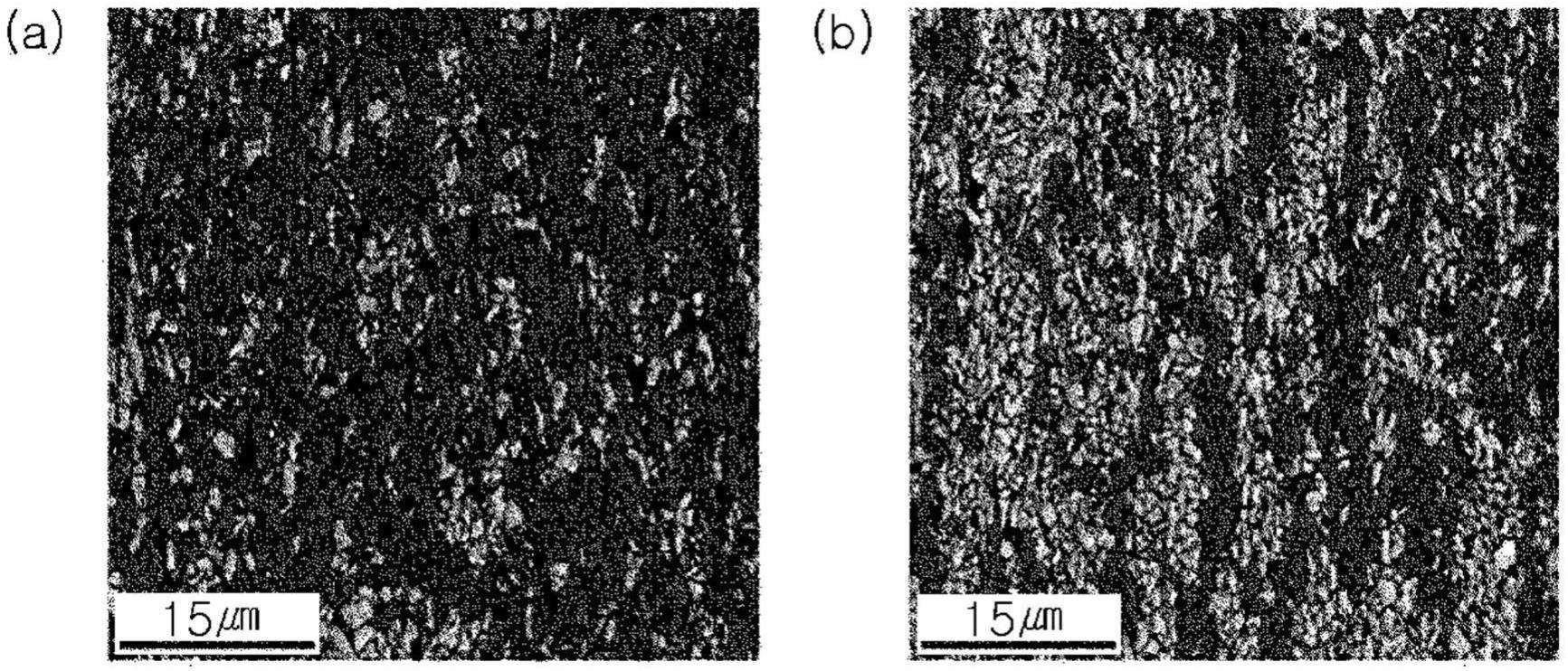

5、本发明的一个方面涉及一种屈服强度优异的高强度热轧钢板,以重量%计,所述热轧钢板包含:碳(c):0.05-0.13%、硅(si):0.2-2.0%、锰(mn):1.3-3.0%、铝(al):0.01-0.1%、磷(p):0.001-0.05%、硫(s):0.001-0.05%、氮(n):0.001-0.02%、余量的fe及其它不可避免的杂质,以面积%计,钢的微细组织包含:贝氏体铁素体:55%以上、马氏体/奥氏体复合相(ma):10%以上、贝氏体铁素体和马氏体/奥氏体复合相(ma)之和:95%以上、作为余量的总计小于5%的粒状铁素体、残余奥氏体及碳化物,在所述贝氏体铁素体中,颗粒内取向差为1.5°以上且10.5°以下的贝氏体铁素体的面积分数为贝氏体铁素体的总面积的55%以上,所述马氏体/奥氏体复合相(ma)的平均粒径为2.0μm以下,平均间距为0.3μm以上。

6、以重量%计,所述热轧钢板可以进一步包含铬(cr):0.01-2.0%、钼(mo):0.01-2.0%、钛(ti):0.01-0.2%及铌(nb):0.01-0.1%中的一种以上。

7、所述马氏体/奥氏体复合相(ma)的面积分数可以为10-45%。

8、所述热轧钢板的屈服强度可以为750mpa以上,拉伸强度可以为950mpa以上,伸长率可以为8%以上,扩孔性可以为25%以上,在轧制垂直方向和轧制平行方向上测量的伸长率之差可以为3%以下。

9、本发明的另一个方面涉及一种制造屈服强度优异的高强度热轧钢板的方法,其包括以下步骤:在1100-1350℃下将具有上述合金组成的钢坯进行再加热;将经再加热的所述钢坯以使热精轧后即刻的热轧板的温度fdt(℃)在750-1150℃之间满足以下关系式1和关系式2并且精轧两道次(2pass)的压下量之和控制在10-40%的方式进行热精轧;将经热轧的所述钢板以50℃/秒以上的冷却速度进行一次冷却,冷却至ms至520℃之间的由以下关系式3中定义的t1温度以下的温度,接着,以50℃/秒以下的冷却速度进行二次冷却,冷却至t1至ms-50℃之间的收卷温度;以及将所述二次冷却后收卷的热轧钢板进行最终冷却至常温。

10、[关系式1]

11、fdt≥tnr-50℃

12、其中,tnr为再结晶延迟起始温度,tnr=795+88×[c]+45×[mn]+23×[cr]+760×[ti]+480×[nb]-80×[si],各元素表示重量%。

13、[关系式2]

14、du=3.7+0.36×[c]-1.21×[si]-0.23×[mn]-0.19×[cr]-41.63×[ti]-54.44×[nb]+0.049×[fdt-773]≤10,du为表示热精轧后一次冷却前即刻的奥氏体的有效粒度的指标,各元素表示重量%。

15、[关系式3]

16、

17、其中,td=820-290×[c]-90×[mn]-70×[cr]-62×[mo]-35×[si],各元素表示重量含量。

18、ms为通过冷却开始形成马氏体的温度,ms=550-330×[c]-41×[mn]-20×[cr]-10×[mo]+30×[al]-20×[si],ms的单位为℃,各元素表示重量%。

19、以重量%计,所述热轧钢板可以进一步包含铬(cr):0.01-2.0%、钼(mo):0.01-2.0%、钛(ti):0.01-0.2%及铌(nb):0.01-0.1%中的一种以上。

20、所述方法可以进一步包括将完成所述最终冷却的钢板进行酸洗和涂油的步骤。

21、所述方法可以进一步包括将完成所述最终冷却的钢板进行酸洗后加热至400-750℃的温度范围以进行热浸镀锌的步骤。

22、有益效果

23、根据本发明,可以提供一种屈服强度优异的高强度热轧钢板,所述热轧钢板的屈服强度为750mpa以上,拉伸强度为950mpa以上,在轧制垂直方向和轧制平行方向上的伸长率之差为3%以下。

- 还没有人留言评论。精彩留言会获得点赞!