热锻方法和执行所述方法的模具与流程

就其最通常的方面,本发明涉及热锻,具体而言,本发明涉及一种热锻方法和用于执行所述方法的模具。

背景技术:

1、众所周知,热锻是一种工艺方法,可供用于通过由两个半模组成的模具使一般由金属材料制成的预热坯料变形,从而实现复制期望的最终产品的几何形状的半成品。

2、就半模而言,应该指出它们具有各自的凹槽,这些凹槽与要实现的半成品的最终几何形状相反,因而模具以及因此半模的正确设计是必要的,因为有必要考虑诸如以下方面:拔模角度;拐角半径不能太小而不允许金属材料流过凹槽并正确填充模具;必须通过后续机械加工操作去除的所谓机械加工留量;以及所使用的材料在冷却后的尺寸收缩。

3、就这一点而言,半模通常由压模和模保持器组成,压模包含几何形状与待模制(压印)件相反的凹槽,模保持器包含容纳压模的凹槽。有时,一个半模可以由更多的部件组成,例如它可包括由多个不同部件制成的压模,这会增加模具的相应复杂性,但可以节省大量的模具实施成本。

4、事实上,压模通常由比模保持器所用材料性能更好的材料制成,因为它必须与热坯料直接接触,并且承受非常高的应力。另一方面,模保持器不会承受与压模相同的高应力,并且相对于相同的压模而言非常大而重,通过使用更便宜的材料来实现它可以实现大量节省。一般而言,此处考虑的这种类型的模保持器由锻钢坯料组成。

5、就起始坯料而言,应当指出的是,它的体积一般略高于模具凹槽的体积,以确保在锻造过程中材料充满整个模具凹槽,而多余的材料则在半模之间的分界线处离开模具并形成稍后将被去除的毛刺。

6、在这方面,锻造工艺提供了加热形成坯料的材料的第一步骤,这起到重要作用,因为它允许将待加工材料的温度提高到比再结晶温度高的温度;因而,材料变得更具延展性并且更易变形,从而即使对于复杂的几何形状也可以完全填充模具。

7、接下来是锻造步骤,其中两个半模之一,通常是下半模,保持固定,而另一个半模,通常是上半模,由压力机降低,压力机施加足以使坯料变形的压力,直到实现所需的几何形状。压力机可以是机械式的或液压式的,一般可以施加数百吨的力,具体取决于要模制的部件的体积。

8、一旦锻造步骤完成,模具内的半成品温度高,并且半成品的机械性能差,因此需要等待一个最小的时间间隔,在此期间模具从半成品中带走热量,直到它达到足够低的温度,例如不会在随后的脱模步骤中造成变形。

9、就这一点而言,为了增加热交换,还可以在半模中设置冷却通道,连续带走热量的水在这些冷却通道中循环。

10、然后通过将两个半模彼此分开来打开模具。当模具被打开时,半成品一般与上半模保持成一体,通过合适的脱模器将半成品从上半模中分离出来,脱模器仅仅是嵌入半模中并能推动半成品的圆柱体。

11、热锻工艺可在许多金属合金族上进行,这些金属合金包括各种钢、铜合金、铝合金或铬或镍超级合金。

12、由于热锻步骤,相对于已知技术中提供的其他工艺方法,热锻工艺方法允许实现与最终产品的机械性能有关的若干优点。

13、例如,通过变形和所施加的高压,材料中存在的所有孔隙都被封闭。

14、此外,由于在第一加热步骤期间超过了材料的结晶温度,因此锻造后的半成品可以快速冷却以便使组织更细密。

15、此外,通过锻造引起的变形,材料的微观结构被定向在合适的方向上,以便实现轻微的各向异性程度;如果模具设计最佳,则可以在于最终产品使用期间受力较大的方向上获得较高的机械性能。

16、在任何情况下,热锻工艺的另一个基本方面涉及模具的润滑,这通常是通过在将坯料插入半模之间之前执行的特定润滑步骤进行的。

17、为此,与模具组合的压力机配备了喷射系统,该喷射系统包括成型管,这些成型管指向相对的半模并通过合适的喷嘴喷出所谓的润滑-冷却液。

18、有时,上述类型的喷射系统布置在同一模具中,其中形成有合适的通道以将润滑-冷却液体的射流引向相对的半模。

19、具体而言,当模具被打开时,喷嘴喷出大量上述液体,其完全润湿布置有相应凹槽或型腔的半模表面。然后将热坯料放置在模具中,例如下半模上,然后进行真正的锻造步骤。

20、半模表面上存在润滑-冷却液决定了工艺成功的许多好处。

21、例如,润滑-冷却液的存在降低了坯料与模具之间的摩擦系数,有利于材料的滑动,有利于模具凹槽的完全填充,并且降低了压力机所需的力。

22、反过来,低摩擦系数有利于更容易地填充模具凹槽,从而允许实现具有更好表面光洁度的制品。

23、此外,由于润滑-冷却液,避免了坯料材料与半模材料之间的粘附,从而提高了制成品的品质,减少了磨损现象并提高了模具的使用寿命。

24、此外,由于润滑-冷却液,促进了在模具打开期间制成品的分离,这也是因为脱模器需要的力较小,从而减少了制成品和半模所遭受的变形。

25、此外,由于润滑-冷却液,在一个又一个循环后可能会变得过高并导致过早退化的模具温度得以控制。

26、关于润滑-冷却液的具体情况,应当指出的是,无论使用何种润滑添加剂,它都可能属于两种不同类别,即水溶性液体和油性液体两大类。

27、特别地,水或油充当润滑添加剂的载体并与模具表面接触蒸发,从而沉积润滑添加剂并借助于蒸发所需的潜热来冷却模具。

28、因此,添加剂执行了润滑剂的实际功能,并且在水或油的蒸发期间,它们沉积在半模上,从而形成一层润滑物质薄膜。

29、就这一点而言,应当指出最广泛使用的润滑添加剂是石墨,它的优良品质是具有非常低的摩擦系数,但在水溶液中会污染水并使其呈现黑色。

30、还应当补充的是,为了确保形成合适的润滑剂层并完全覆盖锻造所涉及的半模的整个表面,压力机制造商倾向于增加喷射系统的喷嘴数量。

31、就这一点而言,还应考虑到,尤其是在没有针对所有制造产品的标准化做法的小公司中,喷嘴的数量和形状、它们的取向、喷射液流的流速和持续时间是在日常操作中通常依赖于执行压力机设置的操作人员和锻造负责人的主观性的参数。

32、因此,为了确保半模的充分冷却和润滑,喷射到半模上的润滑-冷却液量往往增加,而且由于工艺参数如液体喷射量、喷嘴的数量和位置的优化,它们的方向和润滑持续时间是特别复杂的操作,因此通常不执行,而宁愿仅仅增加喷射的润滑-冷却液的流速。

33、这种类型的润滑的主要缺点在于浇注在待润滑表面上的液体量与形成工艺所需的润滑物质薄膜严格需要的量之间的不相称。事实上,喷嘴喷出的液体射流冲击半模表面,只有一小部分与其保持一体,而且大部分润滑-冷却液在冲击半模表面后被投至模具之外,从而弄脏周围区域。

34、上述情况造成以下缺点:

35、润滑-冷却液使用效率低下,只有少部分沉积在半模表面发挥作用,而其余部分被浪费;

36、难以实现均匀的润滑物质膜的铺展和模具表面的均匀冷却,这可能导致所获得的半成品的表面或微观结构不均匀,因此成品上也是如此;

37、多余的润滑-冷却液在压力机内不受控制地扩散会导致污垢堆积,这使得需要对在锻造期间使用的设备进行更加频繁或更加困难的维护操作;

38、润滑-冷却液(石墨)中的主要润滑添加剂呈黑色,导致锻造区域部件的可见度逐渐降低,需要更频繁的清洁和工艺循环的更多中断;

39、润滑-冷却液在压力机表面的积聚会导致某些部件发生故障并过早损坏;

40、分散的润滑-冷却液不仅积聚在压力机部件的表面上,而且在锻造环境中形成不希望有的雾气,其由于润滑添加剂的毒性而对健康有害。因此有必要使用大尺寸并配备高流量的过滤设备,这会增加与锻造过程相关的能量消耗;

41、尤其是在小公司,润滑冷却系统的设置依赖于操作员的主观性,并且难以标准化;

42、大量接触半模表面的润滑-冷却液带走大量热量,有效降低了模具温度。因此,半模的温度在每个循环期间都在很大范围内变化,这会导致热疲劳,从而降低模具的使用寿命。

43、综上所述,可以说润滑冷却步骤是热锻工艺的基础,因为它基本上可以有利于整个工艺并获得多种优点。然而,在现有技术中,润滑冷却步骤也是许多缺点和不足的原因。

技术实现思路

1、本发明所要解决的技术问题是提供一种用于热锻的模具,其结构和功能特征能够克服上面参考现有技术提到的一个或多个缺点。

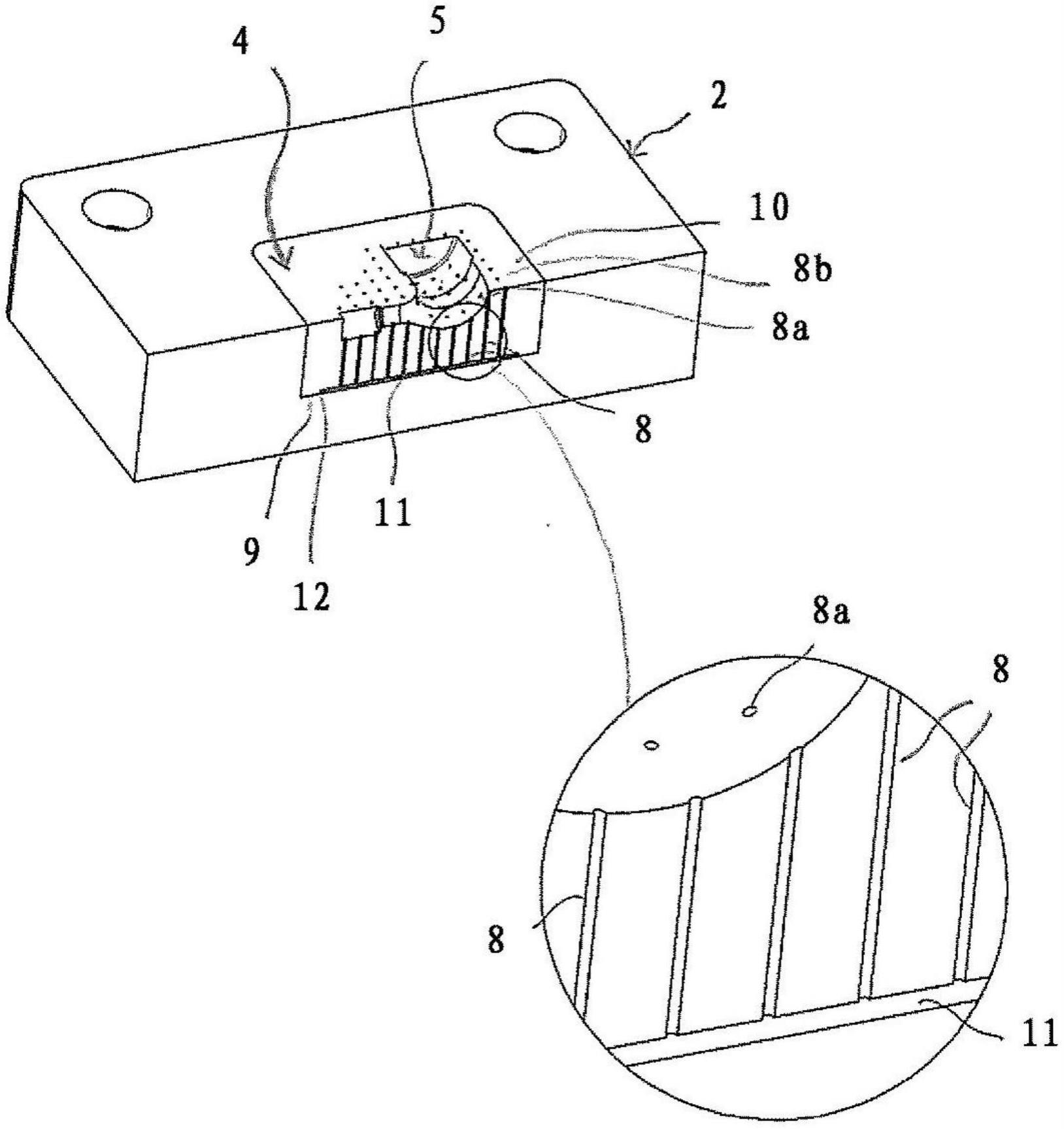

2、根据本发明,上述问题通过一种用于热锻的模具来解决,该模具包括:

3、第一半模,例如下半模,和第二半模,例如上半模,每个半模都包括具有凹槽的模保持器,以及设有型腔的压模,其中压模在上述凹槽处与相应的模保持器组合,

4、其特征在于,上述第一半模和上述第二半模中的至少一者设有用于润滑-冷却液的至少一个供给通道,其大致从模保持器的外壁延伸至模保持器的凹槽,

5、以及用于润滑-冷却液的多个分配通道,其中上述多个分配通道的至少一部分包括从压模的面向上述凹槽的壁延伸到上述型腔的分配通道,

6、其中,上述至少一个供给通道和上述多个分配通道中的所述分配通道在上述凹槽处面向形成在模保持器与相应压模之间的至少一个间隙。

7、优选地,上述第一半模和上述第二半模均设有至少一个供给通道、多个分配通道和至少一个上述类型的间隙。

8、优选地,上述多个分配通道包括彼此平行的分配通道和/或大致垂直于上述供给通道、因此垂直于上述间隙的至少一个分配通道和/或至少一个非线性分配通道和/或者以更优选地在约5°至约85°的角度相对于上述供给通道、因此相对于上述间隙倾斜的至少一个非线性分配通道。

9、如果有大量倾斜的分配通道,即多个倾斜的分配通道,则所述多个倾斜的分配通道的至少一部分包括大致朝向上述型腔会聚的倾斜的分配通道。

10、优选地,上述多个分配通道的上述至少一部分包括至少一个非线性分配通道,该至少一个非线性分配通道包括大致垂直于上述供给通道、因此垂直于上述间隙的第一长度段,和/或大致垂直于上述型腔的第二长度段。

11、优选地,上述分配通道的直径小于约0.4mm,更优选地小于约0.3mm,更优选地等于或小于约0.2mm。

12、然而,一般而言,分配通道的尺寸可根据要实现的制成品的尺寸和相应的热需求而大幅变化,但是必须不损害所生产的制成品的美观。

13、优选地,上述多个分配通道的至少另一部分包括在上述壁的位于上述型腔外部的部分中面向包含上述型腔的上述压模的壁的分配通道。

14、因此,根据上文,上述多个分配通道的上述第二部分可以包括彼此平行的分配通道和/或大致垂直于上述供给通道、因此垂直于上述间隙的至少一个分配通道,和/或至少一个非线性分配通道和/或以更优选地在约5°与约85°之间的角度相对于上述供给通道、因此相对于上述间隙倾斜的至少一个分配通道,和/或至少一个非线性分配通道,其包括大致垂直于上述供给通道、因此垂直于上述间隙的第一长度段,和/或大致垂直于包含上述型腔的压模的上述壁的第二长度段。

15、优选地,上述模保持器和/或上述压模相应地在上述凹槽处和在面向上述凹槽的上述壁处包括至少一个台阶部。

16、优选地,包括上述多个分配通道的上述压模至少部分地使用增材制造技术和/或用微穿孔技术制成,特别是在设有线性分配通道的情况下。

17、根据本发明,上述问题还通过包括以下步骤的热锻方法解决:

18、-a)提供上述类型的热锻模具;

19、-b)在压力作用下将润滑-冷却液供给到上述至少一个供给通道中;

20、-c)将预热的坯料送入上述第一半模或上述第二半模中;

21、-d)闭合上述模具,对上述第一半模和/或上述第二半模施加预设压力;

22、-e)冷却上述模具;

23、-f)打开上述模具;

24、-g)顶出由上述坯料获得的锻造半成品。

25、优选地,在整个热锻过程中,上述分配通道被不断供给润滑-冷却液;换句话说,在本方法期间分配通道优选地被不断充填润滑-冷却液,即使根据本发明,如果认为压模的润滑是充分的,则不排除可以在方法期间降低分配通道中的压力,直到压力消除。

26、优选地,通过提高上述润滑-冷却液的压力来执行顶出上述半成品的上述步骤g)。

27、在实践中,在热锻工艺中,本发明的目的是用允许直接来自模具内部的润滑-冷却液的几乎静态扩散的润滑冷却系统取代其中喷射的润滑-冷却液在到达有关表面之前行进一定距离的喷射润滑冷却系统。

- 还没有人留言评论。精彩留言会获得点赞!