合金化镀锌钢板、电沉积涂装钢板、汽车部件、电沉积涂装钢板的制造方法以及合金化镀锌钢板的制造方法与流程

本发明涉及耐电阻焊接开裂特性优异的合金化镀锌钢板、电沉积涂装钢板、汽车部件、电沉积涂装钢板的制造方法以及合金化镀锌钢板的制造方法。

背景技术:

1、近年来,从保护地球环境的观点出发,强烈要求改善汽车的油耗。另外,从确保碰撞时的乘坐人员的安全的观点出发,强烈要求提高汽车的安全性。为了应对这些要求,必须兼具汽车车体的轻型化和高强度化,作为汽车部件的坯材的冷轧钢板中,基于高强度化的薄壁化正在积极发展。但是,大多汽车部件因为将钢板成型加工而制造,所以这些钢板除了具有高强度,还要求优异的成型性。

2、为了提高钢板的强度有各种方法,但作为不严重损害钢板的成型性而能够实现高强度化的方法,可举出通过添加si进行固溶强化。另一方面,汽车部件的制造中,加压成型的部件大多通过电阻焊(点焊)进行组合。电阻焊的部件包含高强度镀锌钢板的情况下,电阻焊时,在焊接部附近产生残留应力的状态下,镀层的锌熔融而扩散侵入晶界,由此引起液态金属脆化(liquid metal embrittlement:lme),钢板发生晶界开裂(lme开裂)。特别是焊接用的电极与钢板存在角度的状态下进行电阻焊时,残留应力增加而发生开裂。残留应力随着钢板的高强度化而增大,因此有可能随着钢板的高强度化发生lme开裂。这样的lme开裂的问题在含有si的钢板中尤为显著。

3、根据以上,正在寻求焊接部的耐电阻焊接开裂特性优异的高强度钢板。

4、以往,报道了对上述问题的改善策略。例如,专利文献1公开了一种钢板,使热轧钢板的晶界氧化深度为5.0μm以下后,作为抑制晶界氧化深度的保护层进行附着量3g/m2以上的fe系的电镀处理,从而使合金化热浸镀锌处理后的晶界氧化深度为5.0μm以下。专利文献1中记载了电阻焊需要严苛的加工环境,因此晶界氧化深度大时很难抑制开裂。而且,通过使钢板侧的晶界氧化深度为5.0μm以下,能够抑制电阻焊时的开裂。另外,专利文献2中公开了一种熔融合金化热浸镀锌钢板,从母材的表面到5.0μm以上的深度具有晶界的至少一部分被氧化物覆盖的内部氧化层,并且在从上述母材的表面到5.0μm的深度的区域,上述氧化物的晶界覆盖率为60%以上。

5、现有技术文献

6、专利文献

7、专利文献1:日本专利第4791992号公报

8、专利文献2:日本专利第6388099号公报

技术实现思路

1、专利文献1记载的钢板中,形成fe系电镀层作为抑制晶界氧化深度的保护层,尝试了仅通过控制钢板侧的晶界氧化深度改善耐电阻焊接开裂特性,并未着眼于fe系电镀层的特性控制。另外,专利文献2记载的钢板中,像专利文献1中认为的那样,因为内部氧化层即晶界氧化的深度过大,因此很难完全抑制电阻焊时的开裂。

2、这样,合金化镀锌钢板中,实际情况是尚未开发出以高水准满足焊接部的耐电阻焊接开裂特性的钢板。

3、本发明是鉴于合金化镀锌钢板存在的上述问题进行的,其目的在于提供焊接部的耐电阻焊接开裂特性优异的钢板。

4、本发明人等以往尝试了形成fe系电镀层作为抑制晶界氧化深度的保护层,仅通过控制钢板侧的晶界氧化深度来改善耐电阻焊接开裂特性,但事实上仅控制在钢板侧的表层,很难以高水准满足耐电阻焊接开裂特性。于是,萌生了通过特定的热处理来控制fe系电镀层的特性的想法。进而本发明人等发现通过形成fe系电镀层后进行特定的热处理,能够进一步降低钢板表层的c浓度,能够得到提高耐电阻焊接开裂特性的效果。

5、而且本发明人等为了解决上述课题,反复深入研究。结果发现为了以高水准满足焊接部的耐电阻焊接开裂特性,重要的是在冷轧后的连续退火前的含si冷轧钢板的表面在形成镀锌层前形成fe系电镀层作为预镀覆,制成退火前fe系电镀钢板,对该退火前fe系电镀钢板进行400℃~650℃的温度的平均升温速度为10℃/秒以上的升温工序和气氛的露点大于-30℃的退火,在fe系电镀层的晶界上形成内部氧化物,进一步使在fe系电镀层与含si冷轧钢板的界面,fe系电镀层与含si冷轧钢板接触的晶界的个数为含si冷轧钢板的每10μm宽度10个以上。并且发现重要的是接下来的镀锌工序和进行合金化处理制成合金化镀锌钢板,使合金化处理后的fe系电镀层以单面当中的附着量:大于0g/m2地残留。通过使软质的fe系电镀层以冷轧钢板的单面当中的附着量:大于0g/m2地残留,使升温工序中的400℃~650℃的温度区域的平均升温速度为10℃/秒以上,从而极力抑制升温工序中的fe系电镀层的晶粒的生长,并且通过使其后的退火工序中的气氛的露点大于-30℃,使退火时从冷轧钢板向fe系电镀层扩散的si在fe系电镀层的内部成为氧化物,使与fe系电镀层与含si冷轧钢板的界面接触的fe系电镀层的晶界的个数为含si冷轧钢板的每10μm宽度10个以上,即使与含si冷轧钢板与fe系电镀层的界面接触的fe系电镀层的晶粒细粒化,结果熔融的锌向fe系电镀层的侵入路径被分散。其结果发现能够延迟焊接时熔融的锌到达冷轧钢板的晶界的时间,提高焊接部的耐电阻焊接开裂特性。而且,上述退火工序中,使从合金化镀锌层与上述fe系电镀层的界面向上述fe系电镀层侧板厚方向10μm~20μm的范围的c浓度的平均值为0.10质量%以下。这样,通过使从合金化镀锌层与上述fe系电镀层的界面向上述fe系电镀层侧板厚方向10μm~20μm的范围的c浓度的平均值为0.10质量%以下,能够进一步提高耐电阻焊接开裂特性。

6、本发明是基于上述见解完成的。即,本发明的要旨构成如下。

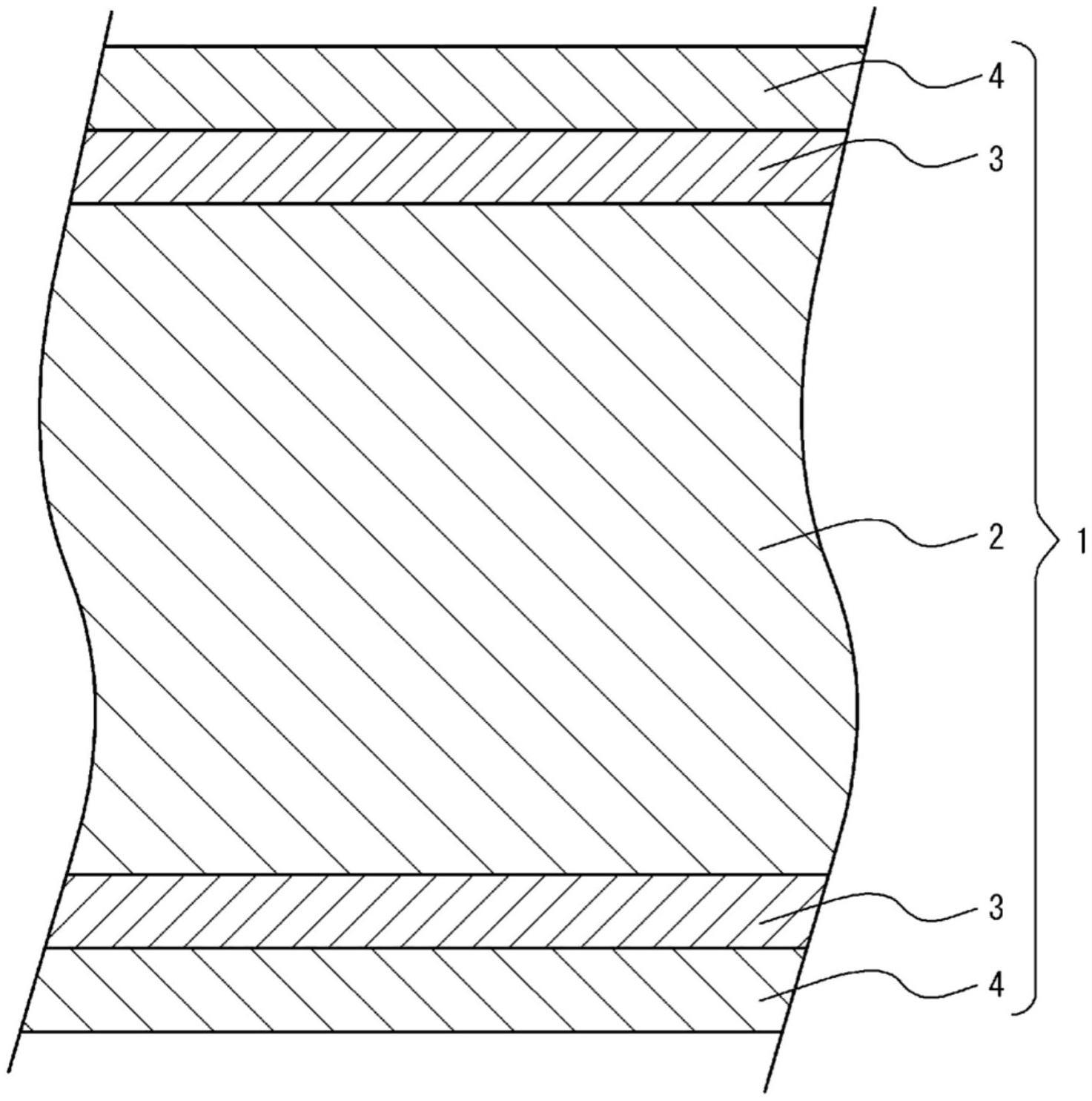

7、[1]一种合金化镀锌钢板,具有:

8、含有0.1质量%~3.0质量%的si的含si冷轧钢板,

9、形成于上述含si冷轧钢板的至少单面的fe系电镀层,

10、形成于上述fe系电镀层上的合金化镀锌层;

11、其中,在利用辉光放电发射光谱法测定的强度分布中,将上述合金化镀锌层中的fe含量换算成作为镀层的厚度,从上述合金化镀锌层与上述fe系电镀层的界面向上述合金化镀锌层侧移动上述厚度程度的位置为起点、以上述fe系电镀层与上述含si冷轧钢板的界面为终点的范围的平均si强度(isi,fe)除以含si冷轧钢板中的平均si强度(isi,bulk)而得的值(isi,fe)/(isi,bulk)为0.30以上,

12、从上述合金化镀锌层与上述fe系电镀层的界面向上述fe系电镀层侧板厚方向10μm~20μm的范围的c浓度的平均值为0.10质量%以下,

13、在上述fe系电镀层与上述含si冷轧钢板的界面中,上述fe系电镀层与上述含si冷轧钢板接触的晶界的个数在上述含si冷轧钢板的观察视场中的钢板宽度方向每10μm中为10个以上。

14、[2]根据上述[1]所述的合金化镀锌钢板,其中,上述含si冷轧钢板含有0.50质量%~3.0质量%的si。

15、[3]根据上述[1]或者[2]所述的合金化镀锌钢板,其中,以上述合金化镀锌层与上述fe系电镀层的界面为起点向上述fe系电镀层侧具有脱碳层。

16、[4]根据上述[3]所述的合金化镀锌钢板,其中,上述脱碳层的厚度为30μm以上。

17、[5]根据上述[3]或者[4]所述的合金化镀锌钢板,其中,上述fe系电镀层的单面当中的附着量c.w.fe1(g/m2)和上述脱碳层的厚度cd(μm)满足下式(1)。

18、0.8×(c.w.fe1)+(cd)≥70···(1)

19、[6]根据上述[1]~[5]中任一项所述的合金化镀锌钢板,其中,上述fe系电镀层的单面当中的附着量c.w.fe1(g/m2)为2g/m2以上。

20、[7]根据上述[1]~[6]中任一项所述的合金化镀锌钢板,其中,上述含si冷轧钢板具有如下成分组成,除了上述si、以质量%计还含有c:0.8%以下、mn:1.0%~12.0%、p:0.1%以下、s:0.03%以下、n:0.010%以下以及al:1.0%以下,剩余部分由fe和不可避免的杂质构成。

21、[8]根据上述[7]所述的合金化镀锌钢板,其中,上述成分组成以质量%计进一步含有选自b:0.005%以下、ti:0.2%以下、cr:1.0%以下、cu:1.0%以下、ni:1.0%以下、mo:1.0%以下、nb:0.20%以下、v:0.5%以下、sb:0.020%以下、ta:0.1%以下、w:0.5%以下、zr:0.1%以下、sn:0.20%以下、ca:0.005%以下、mg:0.005%以下以及rem:0.005%以下中的1种或者2种以上。

22、[9]根据上述[1]~[8]中任一项所述的合金化镀锌钢板,其中,上述fe系电镀层具有如下成分组成:含有合计10质量%以下的选自b、c、p、n、o、ni、mn、mo、zn、w、pb、sn、cr、v以及co中的1种或者2种以上的元素,剩余部分由fe和不可避免的杂质构成。

23、[10]一种电沉积涂装钢板,在上述[1]~[9]中任一项所述的合金化镀锌钢板上进一步具有化学转化处理被膜和形成于该化学转化处理被膜上的电沉积涂装被膜。

24、[11]一种汽车部件,至少一部分使用上述[10]所述的电沉积涂装钢板而成的。

25、[12]一种电沉积涂装钢板的制造方法,包括如下工序:

26、化学转化处理工序,对上述[1]~[9]中任一项所述的合金化镀锌钢板实施化学转化处理,得到形成有化学转化处理被膜的化学转化处理钢板;

27、电沉积涂装工序,对上述化学转化处理钢板实施电沉积涂装处理,得到在上述化学转化处理被膜上形成有电沉积涂装被膜的电沉积涂装钢板。

28、[13]一种合金化镀锌钢板的制造方法,对含有0.1质量%~3.0质量%的si的冷轧钢板实施fe系电镀,制成在至少单面形成有退火前fe系电镀层的退火前fe系电镀钢板,

29、接着,将上述退火前fe系电镀钢板以400℃~650℃的温度区域的平均升温速度为10℃/秒以上进行加热,加热后的温度区域在露点大于-30℃的气氛下保持,制成fe系电镀钢板,

30、接着,对上述fe系电镀钢板实施镀锌,制成镀锌钢板,

31、接着,进一步对上述镀锌钢板实施合金化处理,得到具有单面当中的附着量大于0g/m2的fe系电镀层和形成于该fe系电镀层上的合金化镀锌层的合金化镀锌钢板。

32、[14]根据上述[13]所述的合金化镀锌钢板的制造方法,其中,上述冷轧钢板含有0.50质量%~3.0质量%的si。

33、[15]根据上述[13]或[14]所述的合金化镀锌钢板的制造方法,其中,上述退火前fe系电镀层的单面当中的附着量c.w.fe0(g/m2)满足下式(2)。

34、(c.w.fe0)-(c.w.zn)×[mass%fe]/100 >0··· (2)

35、这里,c.w.zn:上述合金化镀锌层的单面当中的附着量的目标值(g/m2)

36、其中,25.0g/m2≤c.w.zn≤80.0g/m2

37、[mass%fe]:上述合金化镀锌层中的fe含量的目标值(质量%)

38、[16]根据上述[13]~[15]中任一项所述的合金化镀锌钢板的制造方法,其中,上述退火前fe系电镀层的单面当中的附着量c.w.fe0(g/m2)和上述露点(d.p.)满足下式(3)。

39、0.83×{(c.w.fe0)-(c.w.zn)×[mass%fe]/100}+(d.p.)≥-5···(3)

40、这里,c.w.zn:上述合金化镀锌层的单面当中的附着量的目标值(g/m2)

41、其中,25.0g/m2≤c.w.zn≤80.0g/m2

42、[mass%fe]:上述合金化镀锌层中的fe含量的目标值(质量%)

43、[17]根据上述[13]~[16]中任一项所述的合金化镀锌钢板的制造方法,其中,上述退火前fe系电镀层的单面当中的附着量c.w.fe0(g/m2)满足下式(4)。

44、(c.w.fe0)-(c.w.zn)×[mass%fe]/100 ≥2··· (4)

45、这里,c.w.zn:上述合金化镀锌层的单面当中的附着量的目标值(g/m2)

46、其中,25.0g/m2≤c.w.≤80.0g/m2

47、[mass%fe]:上述合金化镀锌层中的fe含量的目标值(质量%)

48、[18]根据上述[13]~[17]中任一项所述的合金化镀锌钢板的制造方法,其中,使用含有选自b、c、p、n、o、ni、mn、mo、zn、w、pb、sn、cr、v以及co中的1种或者2种以上的元素的fe系电镀浴,实施上述fe系电镀,使上述退火前fe系电镀层中这些元素的合计含量为10质量%以下。

49、根据本发明,能够提供焊接部的耐电阻焊接开裂特性优异的合金化镀锌钢板。

- 还没有人留言评论。精彩留言会获得点赞!