退火酸洗钢板的制造方法与流程

本发明涉及一种对冷轧钢板进行退火、酸洗和再酸洗而连续制造退火酸洗钢板的方法。

背景技术:

1、近年来,从保护地球环境的观点出发,强烈要求汽车的燃料效率和碰撞安全性的提高,要求汽车车身的轻量化和高强度化。为了满足这些要求,通过使作为汽车部件原材料的冷轧钢板高强度化、薄壁化(轻量化),从而积极推进同时实现汽车车身的轻量化和高强度化。然而,由于大多数的汽车部件是对冷轧钢板进行成型加工制造的,因此对于作为其原材料的冷轧钢板,除了高强度外,还要求优异的成型性。

2、作为使冷轧钢板高强度化而不严重损害成型性的方法,可以举出基于添加si的固溶强化法。然而,在冷轧钢板中添加大量的si的情况下,在冷轧后的退火时,由于在钢板表面上形成大量的sio2、si-mn系复合氧化物等的含si氧化物,因此化学转化处理性和涂装后的耐蚀性变差。

3、作为解决该问题的技术,专利文献1中记载了连续进行以下工序,从而连续制造退火酸洗钢板的方法:对冷轧钢板进行退火,得到退火钢板的工序;将上述退火钢板浸渍在含有硝酸等的氧化性酸和盐酸、氢氟酸等的非氧化性酸的混酸液中进行酸洗的酸洗工序;然后,将上述退火钢板浸渍在含有盐酸、硫酸等的非氧化性酸的酸液中进行再酸洗,从而得到退火酸洗钢板的再酸洗工序。该方法是在酸洗工序中去除由连续退火产生的钢板表面的含si氧化物,在再酸洗工序中去除酸洗工序中产生的铁系氧化物,由此,能够制造化学转化处理性和涂装后耐蚀性优异的退火酸洗钢板。

4、然而,在通过专利文献1那样的两步酸洗连续制造退火酸洗钢板的情况下,由于混酸液中的fe浓度和混酸液的温度随着时间经过而升高,酸洗速度变得过快,所以存在制造的退火酸洗钢板的表面外观品质变差的问题。另一方面,专利文献2中记载了以下方法:通过混酸液中的fe浓度越上升越降低混酸液中的氧化性的酸的浓度,将非氧化性的酸的浓度变高,从而抑制混酸液的温度升高,连续制造表面外观品质优异的退火酸洗钢板。

5、现有技术文献

6、专利文献

7、专利文献1:日本特开2012-132092号公报

8、专利文献2:国际公开2017/007036号

技术实现思路

1、然而,本发明人等进行研究发现在通过专利文献1那样两步酸洗连续制造退火酸洗钢板时,甚至即使应用专利文献2中记载的方法,在将混酸液的温度维持在适当的范围的情况下,随着时间的经过,制造的退火酸洗钢板的表面外观品质也有可能变差。发现在这种表面外观品质变差的情况下,酸洗工序正后的钢板表面变黑,该变色在再酸洗工序中也无法被去除。还发现这种变色的部分容易从钢板表面剥离而成为黑色粉末,容易引起设备污染。

2、因此,本发明鉴于上述课题,目的在于提供一种能够持续稳定地制造化学转化处理性、涂装后耐蚀性和表面外观品质均优异的退火酸洗钢板的退火酸洗钢板的制造方法。

3、本发明人等进行研究发现供给酸洗工序的退火钢板的表层中的铁素体分率、酸洗工序中的混酸液中的fe浓度以及制造的退火酸洗钢板的表面外观品质之间具有相关关系。具体而言,当将表层中的铁素体分率低的退火钢板供给至酸洗工序时,在酸洗过程,向混酸液中从退火钢板渐渐溶出fe,随着混酸液中的fe浓度升高,酸洗工序正后的钢板表面有变黑的倾向。

4、本发明人等对其原因进行调查发现,与马氏体和残余奥氏体相比,铁素体的混酸液酸洗时的溶解速度快,这种差异在混酸液中的fe浓度高的情况下变得更明显。因此,可知在将表层中的铁素体分率低的退火钢板供给到酸洗工序的情况下,随着混酸液中的fe浓度变高,不能将表层的整体完全除净,在酸洗工序后的钢板表面上残留马氏体和残余奥氏体而形成表面凹凸,钢板表面呈黑色。并且,由于残留在钢板表面的马氏体和残余奥氏体的剥离,生成黑色粉末。因此,为了即使混酸液中的fe浓度升高也不使表面外观品质变差,需要根据混酸液中的fe浓度,设定供给酸洗工序的退火钢板的表层中的铁素体分率的下限值。应予说明,在本发明中,“fe浓度”是指铁离子浓度,具体而言,铁(ii)离子和铁(iii)离子的浓度之和。

5、基于上述见解完成的本发明的要旨构成如下。

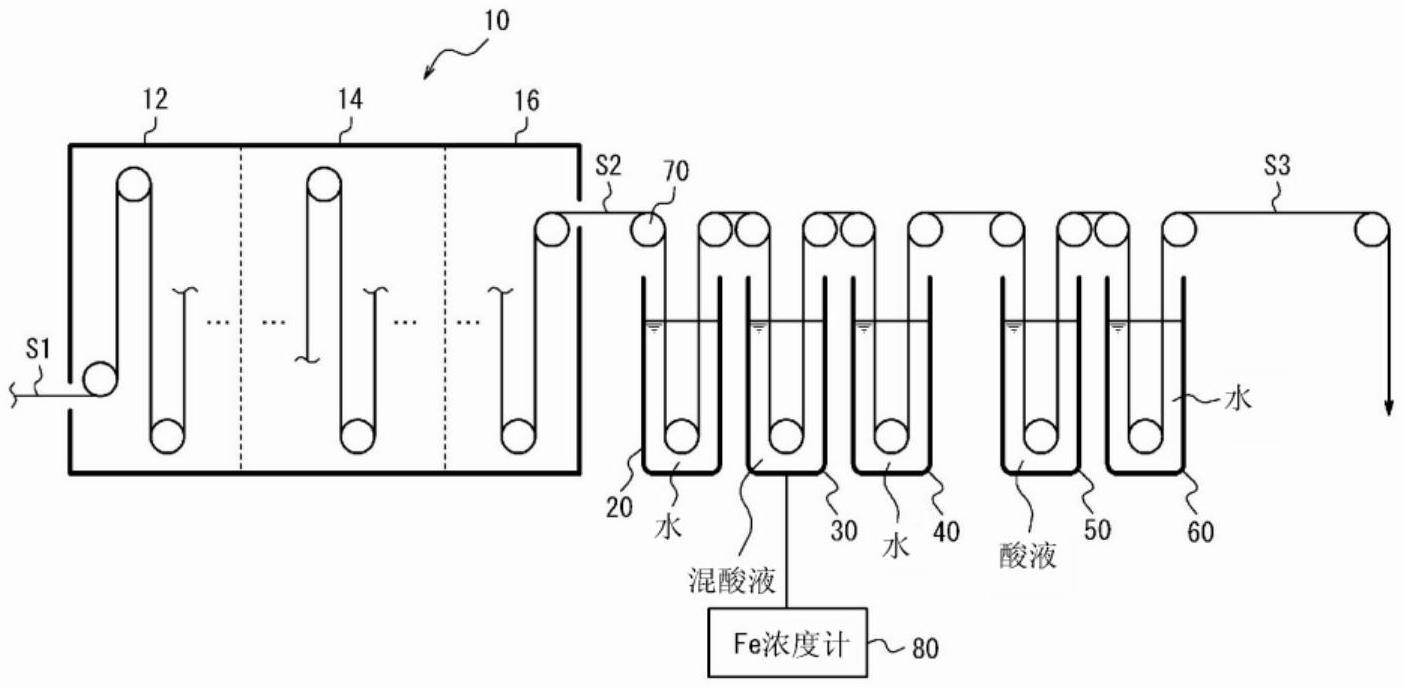

6、[1]一种退火酸洗钢板的制造方法,其特征在于,是连续进行以下工序,从而连续制造退火酸洗钢板的方法:

7、退火工序,将冷轧钢板在退火炉内通板,在上述退火炉内将上述冷轧钢板进行退火,得到退火钢板,

8、酸洗工序,将从上述退火炉排出的退火钢板在容纳有含有氧化性的第1酸和非氧化性的第2酸的混酸液的混酸槽中进行通板,在上述混酸液中对上述退火钢板进行酸洗;以及

9、再酸洗工序,将从上述混酸槽中排出的上述退火钢板在容纳有含有非氧化性的第3酸的酸液的酸槽中进行通板,在上述酸液中对上述退火钢板进行再酸洗,得到退火酸洗钢板;

10、其中,测定对上述混酸槽中的上述混酸液中的fe浓度,

11、根据测定的上述fe浓度,设定供给上述酸洗工序的上述退火钢板的表层中的铁素体分率的下限值。

12、[2]根据上述[1]所述的退火酸洗钢板的制造方法,其中,随着上述fe浓度升高,将供于上述酸洗工序的上述退火钢板的表层中的铁素体分率的下限值设定的越高。

13、[3]根据[1]或[2]所述的退火酸洗钢板的制造方法,其中,上述铁素体分率的下限值的设定是通过调整上述退火工序中的退火条件来进行的。

14、[4]根据[3]所述的退火酸洗钢板的制造方法,其中,上述退火条件为上述退火炉的均热区内的露点。

15、[5]根据上述[1]~[4]中的任一项所述的退火酸洗钢板的制造方法,其中,上述第1酸为硝酸。

16、[6]根据上述[1]~[5]中的任一项所述的退火酸洗钢板的制造方法,其中,上述第2酸为选自盐酸、硫酸、磷酸、焦磷酸、甲酸、醋酸、柠檬酸、氢氟酸和草酸中的1种以上。

17、[7]根据上述[1]~[6]中的任一项所述的退火酸洗钢板的制造方法,其中,上述第3酸为选自盐酸、硫酸、磷酸、焦磷酸、甲酸、醋酸、柠檬酸、氢氟酸和草酸中的1种以上。

18、[8]根据上述[1]~[7]中的任一项所述的退火酸洗钢板的制造方法,其中,上述冷轧钢板具有含有si为0.50~3.00质量%的成分组成。

19、[9]根据上述[8]所述的退火酸洗钢板的制造方法,其中,上述成分组成,以质量%计,含有c:0.03~0.45%、si:0.50~3.00%、mn:0.5~5.0%、p:0.05%以下、s:0.005%以下、al:0.001~0.060%、n:0.005%以下和b:0.001~0.005%,剩余部分为fe和不可避的杂质。

20、[10]根据[9]所述的退火酸洗钢板的制造方法,其中,上述成分组成,以质量%计,进一步含有选自cu:1.00%以下、nb:0.050%以下、ti:0.080%以下、v:0.5%以下、mo:1.00%以下、cr:1.000%以下和ni:1.00%以下中的至少1种。

21、根据本发明的退火酸洗钢板的制造方法,能够持续稳定的制造化学转化处理性、涂装后耐蚀性和表面外观品质均优异的退火酸洗钢板。

- 还没有人留言评论。精彩留言会获得点赞!