一种7系铝合金汽车用防撞横梁型材及生产工艺的制作方法

1.本发明属于铝合金型材技术领域,涉及一种7系铝合金汽车用防撞横梁型材及生产工艺。

背景技术:

2.汽车防撞横梁的作用为:当车辆发生碰撞时,防撞梁发挥重要的保护作用,可有效的抵挡撞击的冲击力,保障车内人员安全。由于防撞横梁需要较高的强度来抵抗变形,而传统的汽车用防撞横梁型材多采用6系铝合金型材,型材强度低,而汽车在发生碰撞变形时,需要较大的强度来抵抗变形,6系合金难以满足汽车用型材对高强度要求,运用于汽车产品防撞构件存在一定安全隐患。

技术实现要素:

3.有鉴于此,本发明的目的在于解决现有合金难以满足汽车用型材性能需求的问题,提供一种7系铝合金汽车用防撞横梁型材及生产工艺。

4.为达到上述目的,本发明提供如下技术方案:

5.一种7系铝合金汽车用防撞横梁型材,其材料按重量份数比计,成分为si:0.1%~0.18%,fe:≤0.25%,cu:≤0.15%,mn:0.15%~0.25%,mg:0.75%~0.85%,cr:≤0.15%,zn:5.5%~5.7%,单个杂质≤0.05%,杂质合计≤0.15%,余量为al。

6.铝合金主要强化项为mgzn2和t(al2mg3zn3),它们大致有相同的强化效果,但锌、镁含量过大,会使材料的塑性和抗应力腐蚀性能降低,所以锌含量控制在5.5%-5.7%,镁控制在0.75%-0.85%,严格控制si含量,si会降低合金的力学性能,原因是si与mg形成mg2si相,因而减少了mgzn2相。

7.一种7系铝合金汽车用防撞横梁型材挤压生产工艺,包括如下步骤:

8.a、按照如下重量份数比配制7系铝合金原料:si:0.1%~0.18%,fe:≤0.25%,cu:≤0.15%,mn:0.15%~0.25%,mg:0.75%~0.85%,cr:≤0.15%,zn:5.5%~5.7%,单个杂质≤0.05%,杂质合计≤0.15%,余量为al;

9.将配制好的7系铝合金原料加入熔炼炉中均匀混合后熔炼为液态铝合金,将液态铝合金熔铸为铝合金铸棒;熔化温度控制在720~770℃,精炼温度控制在730℃~750℃,精炼剂用量为1~3kg/tal,废料添加量不超过20%,熔铸时用除气箱通入氩气进行在线除气,除气转子速度控制在300~350r/min,控制铸锭中氢元素含量不超过0.15ml/100g;

10.b、将熔铸后的铝合金铸棒在485~495℃均质化处理5h,消除铸锭结构中的晶粒偏析,出炉后快速冷却,使mgzn2相充分溶解在基体内;

11.c、采用在线水冷生产,将均质化处理的铝合金铸棒置于挤压机的挤压筒中进行挤压,得到7系铝合金型材;控制铸棒加热温度在480~490℃,模具加热温度控制在480~500℃,挤压筒温度控制在420~440℃,挤压速度控制在4~6m/min;

12.d、将挤压后的铝合金型材进行淬火处理;

13.e、将铝合金型材进行双级时效热处理,其中一级时效制度为100~110℃保温8h;二级时效制度为140~150℃保温10h。

14.进一步,将双级时效后铝合金型材进行表面质量、尺寸低倍、高倍组织、力学性能检验。

15.进一步,在挤压后96h内对坯件进行拉弯加工,并进行自然失效处理。

16.进一步,步骤c中,采用880t卧式挤压机,生产米重为1.037kg/m,铝合金型材的壁厚为2mm。

17.本发明的有益效果在于:

18.本发明通过控制铸锭熔铸过程,调整铸棒均质制度,严格控制挤压工艺参数,调整双级时效制度,并采用7系合金在保证型材表面质量及尺寸精度的前提下大幅度提高了此类产品的综合性能,型材屈服强度可到达330mpa以上,剥落腐蚀可满足gb/t122639-2008ea级,高倍晶粒度满足标准gb/t3246.1,横向和纵向皮质层晶粒度为0.5级,基体晶粒度为6级。型材拉弯后满足尺寸精度要求,可满足汽车用防撞横梁需要较高强度的综合性能铝型材,提高了汽车防撞系统用铝合金的品质。

19.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

20.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

21.图1为本发明中型材断面图;

22.图2~8为实施例中组织金相图。

具体实施方式

23.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

24.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

25.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或

暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

26.实施例1

27.一种7系铝合金汽车用防撞横梁型材挤压生产工艺技术,包括如下步骤:

28.a、按照如下重量份数比配制7系铝合金原料:

29.元素sifecumnmgcrzn杂质al含量0.110.10.100.170.770.15.560.05余量

30.将配制好的7系铝合金原料加入熔炼炉中均匀混合后熔炼为液态铝合金,将液态铝合金熔铸为铝合金铸棒;熔化温度控制在720~730℃,精炼温度控制在730℃~735℃,精炼剂用量为2.2kg/tal,废料添加量不超过13%,熔铸时用除气箱通入氩气进行在线除气,除气转子速度控制在300~350r/min,控制铸锭中氢元素含量不超过0.11ml/100g;

31.b、将熔铸后的铝合金铸棒在490℃均质化处理5h,消除铸锭结构中的晶粒偏析,出炉后快速冷却,使mgzn2相充分溶解在基体内;

32.c、采用在线水冷生产,采用880t卧式挤压机,生产米重为1.037kg/m,选用铸棒长度480mm,将均质化处理的铝合金铸棒置于挤压机的挤压筒中进行挤压,控制铝合金型材的壁厚为2mm,得到7系铝合金型材,铝合金型材断面形状请参阅图1;其中铸棒加热温度在488℃,模具加热温度控制在490℃,挤压筒温度控制在422℃,挤压速度控制在4.3m/min;

33.d、将挤压后的铝合金型材进行淬火处理;

34.e、将铝合金型材进行双级时效热处理,其中一级时效制度为105℃保温8h;二级时效制度为145℃保温10h。

35.f、在挤压后96h内对坯件进行拉弯加工,并进行自然失效处理。

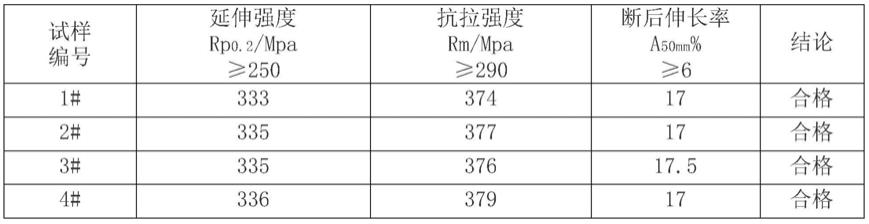

36.将双级时效后铝合金型材进行检测;采用ag-x 100kn电子万能试验机进行力学性能测试,测试标准按照gb/t6892-2015《一般工业用铝及铝合金挤压型材》,测试方法按照gb/t16865-2013《变形铝、镁及其合金加工制品拉伸试验用试样及方法》进行,测试结果如表1所示。

37.表1力学性能结果

[0038][0039]

采用axio万能研究级倒置式材料显微镜进行高倍组织检测;测试标准按照gb/t6892-2015《一般工业用铝及铝合金挤压型材》,测试方法按照gb/t3246.1-2012《变形铝及铝合金制品组织检验方法第1部分:显微组织检验方法》进行,测试结果如表2、图2、图3所示。

[0040]

表2金相高倍组织

[0041][0042]

采用铝型材压力试验机进行熔合口测试,测试标准按照gb/t6892-2015《一般工业用铝及铝合金挤压型材》,测试方法按照gb/t32790-2016《铝及铝合金挤压焊缝焊合性能检验方法》进行,测试结果如表3所示。

[0043]

表3熔合口测试

[0044][0045][0046]

采用碱性腐蚀液进行低倍测试;测试标准按照gb/t6892-2015《一般工业用铝及铝合金挤压型材》,测试方法按照gb/t3246.2-2012《变形铝及铝合金制品组织检验方法第2部分:低倍组织检验方法》进行,测试结果如表4所示。

[0047]

表4低倍组织测试

[0048][0049]

采用ag-x 100kn电子万能试验机进行折弯性能测试;测试标准按照vda238-100《金属材料的板弯曲试验测试规范》进行,测试结果如表5所示。

[0050]

表5折弯性能测试结果

[0051][0052]

采用数显恒温水浴埚进行剥落腐蚀性能测试;测试标准按照gb/t22639-2008《铝合金加工产品的剥落腐蚀试验方法》进行,测试结果如表6所示。

[0053]

表6剥落腐蚀测试

[0054][0055]

实施例2

[0056]

一种7系铝合金汽车用防撞横梁型材挤压生产工艺技术,包括如下步骤:

[0057]

a、按照如下重量份数比配制7系铝合金原料:

[0058]

元素sifecumnmgcrzn杂质al含量0.150.140.050.200.800.135.600.05余量

[0059]

将配制好的7系铝合金原料加入熔炼炉中均匀混合后熔炼为液态铝合金,将液态铝合金熔铸为铝合金铸棒;熔化温度控制在730~750℃,精炼温度控制在735℃~740℃,精炼剂用量为2.7kg/tal,废料添加量不超过17%,熔铸时用除气箱通入氩气进行在线除气,除气转子速度控制在300~350r/min,控制铸锭中氢元素含量不超过0.13ml/100g;控制铸锭的渣含量需符合gb/t32186-2015中的二级要求;

[0060]

b、将熔铸后的铝合金铸棒在490℃均质化处理5h,消除铸锭结构中的晶粒偏析,出炉后快速冷却,使mgzn2相充分溶解在基体内;

[0061]

c、采用在线水冷生产,采用880t卧式挤压机,生产米重为1.037kg/m,选用铸棒长度485mm,将均质化处理的铝合金铸棒置于挤压机的挤压筒中进行挤压,控制铝合金型材的壁厚为2mm,得到7系铝合金型材;其中铸棒加热温度在490℃,模具加热温度控制在495℃,挤压筒温度控制在432℃,挤压速度控制在5.2m/min;

[0062]

d、将挤压后的铝合金型材进行淬火处理;

[0063]

e、将铝合金型材进行双级时效热处理,其中一级时效制度为105℃保温8h;二级时效制度为145℃保温10h。

[0064]

f、在挤压后96h内对坯件进行拉弯加工,并进行自然失效处理。

[0065]

将双级时效后铝合金型材进行检测;采用ag-x 100kn电子万能试验机进行力学性能测试,测试标准按照gb/t6892-2015《一般工业用铝及铝合金挤压型材》,测试方法按照gb/t16865-2013《变形铝、镁及其合金加工制品拉伸试验用试样及方法》进行,测试结果如表7所示。

[0066]

表7力学性能结果

[0067][0068][0069]

采用axio万能研究级倒置式材料显微镜进行高倍组织检测;测试标准按照gb/

t6892-2015《一般工业用铝及铝合金挤压型材》,测试方法按照gb/t3246.1-2012《变形铝及铝合金制品组织检验方法第1部分:显微组织检验方法》进行,测试结果如表8、图4、图5所示。

[0070]

表8金相高倍组织

[0071][0072]

采用铝型材压力试验机进行熔合口测试,测试标准按照gb/t6892-2015《一般工业用铝及铝合金挤压型材》,测试方法按照gb/t32790-2016《铝及铝合金挤压焊缝焊合性能检验方法》进行,测试结果如表9所示。

[0073]

表9熔合口测试

[0074][0075]

采用碱性腐蚀液进行低倍测试;测试标准按照gb/t6892-2015《一般工业用铝及铝合金挤压型材》,测试方法按照gb/t3246.2-2012《变形铝及铝合金制品组织检验方法第2部分:低倍组织检验方法》进行,测试结果如表10所示。

[0076]

表10低倍组织测试

[0077][0078][0079]

采用ag-x 100kn电子万能试验机进行折弯性能测试;测试标准按照vda238-100《金属材料的板弯曲试验测试规范》进行,测试结果如表11所示。

[0080]

表11折弯性能测试结果

[0081][0082]

采用数显恒温水浴埚进行剥落腐蚀性能测试;测试标准按照gb/t22639-2008《铝合金加工产品的剥落腐蚀试验方法》进行,测试结果如表12所示。

[0083]

表12剥落腐蚀测试

[0084][0085]

实施例3

[0086]

一种7系铝合金汽车用防撞横梁型材挤压生产工艺技术,包括如下步骤:

[0087]

a、按照如下重量份数比配制7系铝合金原料:

[0088]

元素sifecumnmgcrzn杂质al含量0.170.100.050.240.840.145.680.05余量

[0089]

将配制好的7系铝合金原料加入熔炼炉中均匀混合后熔炼为液态铝合金,将液态铝合金熔铸为铝合金铸棒;熔化温度控制在750~770℃,精炼温度控制在740℃~750℃,精炼剂用量为2.9kg/tal,废料添加量不超过10%,熔铸时用除气箱通入氩气进行在线除气,除气转子速度控制在300~350r/min,控制铸锭中氢元素含量不超过0.10ml/100g;控制铸锭的渣含量需符合gb/t32186-2015中的二级要求;

[0090]

b、将熔铸后的铝合金铸棒在490℃均质化处理5h,消除铸锭结构中的晶粒偏析,出炉后快速冷却,使mgzn2相充分溶解在基体内;

[0091]

c、采用在线水冷生产,采用880t卧式挤压机,生产米重为1.037kg/m,选用铸棒长度485mm,将均质化处理的铝合金铸棒置于挤压机的挤压筒中进行挤压,控制铝合金型材的壁厚为2mm,得到7系铝合金型材;其中铸棒加热温度在486℃,模具加热温度控制在497℃,挤压筒温度控制在438℃,挤压速度控制在5.5m/min;

[0092]

d、将挤压后的铝合金型材进行淬火处理;

[0093]

e、将铝合金型材进行双级时效热处理,其中一级时效制度为105℃保温8h;二级时效制度为145℃保温10h。

[0094]

f、在挤压后96h内对坯件进行拉弯加工,并进行自然失效处理。

[0095]

将双级时效后铝合金型材进行检测;采用ag-x 100kn电子万能试验机进行力学性能测试,测试标准按照gb/t6892-2015《一般工业用铝及铝合金挤压型材》,测试方法按照

gb/t16865-2013《变形铝、镁及其合金加工制品拉伸试验用试样及方法》进行,测试结果如表13所示。

[0096]

表13力学性能结果

[0097][0098]

采用axio万能研究级倒置式材料显微镜进行高倍组织检测;测试标准按照gb/t6892-2015《一般工业用铝及铝合金挤压型材》,测试方法按照gb/t3246.1-2012《变形铝及铝合金制品组织检验方法第1部分:显微组织检验方法》进行,测试结果如表14、图6、图7、图8所示。

[0099]

表14金相高倍组织

[0100][0101]

采用铝型材压力试验机进行熔合口测试,测试标准按照gb/t6892-2015《一般工业用铝及铝合金挤压型材》,测试方法按照gb/t32790-2016《铝及铝合金挤压焊缝焊合性能检验方法》进行,测试结果如表15所示。

[0102]

表15熔合口测试

[0103][0104]

采用碱性腐蚀液进行低倍测试;测试标准按照gb/t6892-2015《一般工业用铝及铝合金挤压型材》,测试方法按照gb/t3246.2-2012《变形铝及铝合金制品组织检验方法第2部分:低倍组织检验方法》进行,测试结果如表16所示。

[0105]

表16低倍组织测试

[0106]

[0107]

采用ag-x 100kn电子万能试验机进行折弯性能测试;测试标准按照vda238-100《金属材料的板弯曲试验测试规范》进行,测试结果如表17所示。

[0108]

表17折弯性能测试结果

[0109][0110]

采用数显恒温水浴埚进行剥落腐蚀性能测试;测试标准按照gb/t22639-2008《铝合金加工产品的剥落腐蚀试验方法》进行,测试结果如表18所示。

[0111]

表18剥落腐蚀测试

[0112][0113]

通过以上实施例可以看到,本发明中的7系铝合金,在经过调整铸棒熔炼温度、均质制度,优化挤压工艺,调整时效制度以及拉弯加工工艺后,在保证型材尺寸精度的前提下大大提高了型材的力学性能,型材屈服强度可到达330mpa,相比于传统6系合金汽车防撞梁产品提升约80mpa以上,满足汽车用防撞横梁需要较高强度的综合性能铝型材,提高了汽车防撞系统用铝合金的品质。

[0114]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1