一种用于清除铝合金表面腐蚀的组合物及其制备方法和应用与流程

1.本技术涉及铝合金设备维护技术领域,尤其涉及一种用于清除铝合金表面 腐蚀的组合物及其制备方法和应用。

背景技术:

2.部署在沿海地区的设备长期处于高温、高湿、高盐雾、强紫外线的严酷环 境中,其腐蚀程度比一般部署在陆地的设备更为严重。铝及铝合金在大气室温 环境下首先自然形成al2o3薄膜,al2o3薄膜在暴露几个月或极端环境影响下, 形成薄层alooh,一段时间后在薄层alooh外又覆盖一层al(oh)3。因此, 当铝合金设备长期处于潮湿环境中时,水、凝露和水蒸气极易进入暴露在外的 金属表面和非密封的铆接焊缝处,从而造成设备表面发生严重的腐蚀。

3.现有的去腐蚀剂常用于去除铁和钢表面的腐蚀物。但近些年,随着材料轻 量化领域受到越来越多的关注,铝合金产品已经代替多数铁和钢制产品,广泛 应用于多个领域。由于铝合金和钢材腐蚀机理的不同,造成两者使用的去腐蚀 试剂也不同。目前,铝合金去腐蚀多采用机械法清除或采用强酸溶解,使用这 些方法去除铝合金表面腐蚀物时会产生强烈酸雾,影响操作人员健康。并且不 适用于不具备大修、整修条件的设备。

技术实现要素:

4.有鉴于此,本技术的目的在于提出一种用于清除铝合金表面腐蚀的组合 物及其制备方法和应用。

5.基于上述目的,本技术提供了一种用于清除铝合金表面腐蚀的组合物,包 括:按质量份数计的如下组分:酸性凝胶50~70份、强氧化剂10~20份、不具 有还原性的无机中强酸15~35份、表面活性剂0.01~2份、渗透剂0.01~4份、 缓蚀剂0.01~4份。

6.进一步地,所述组合物包括:按质量份数计的如下组分:酸性凝胶55~60 份、强氧化剂12~15份、不具有还原性的无机中强酸20~30份、表面活性剂0.1~1份、渗透剂0.1~2份、缓蚀剂0.1~2份。

7.进一步地,所述组合物包括:按质量份数计的如下组分:酸性凝胶58份、 强氧化剂14份、不具有还原性的无机中强酸26份、表面活性剂0.4份、渗透 剂0.8份、缓蚀剂0.8份。

8.进一步地,所述酸性凝胶为酸性硅溶胶。

9.进一步地,所述强氧化剂为过硫酸铵、重铬酸钠、高锰酸钾中的一种或几 种。

10.进一步地,所述无机中强酸为磷酸。

11.进一步地,所述表面活性剂为十二烷基苯磺酸钠和/或硬脂酸;所述渗透剂 为脂肪醇聚氧乙烯醚;所述缓蚀剂为六次甲基四胺和/或水溶性苯丙三氮唑。

12.其中,所述酸性凝胶有较好的粘接性,能够较好的连接强氧化剂和腐蚀物, 既可以溶解铝合金表面腐蚀物中的al(oh)3,又不与无机酸发生反应;同时酸 性凝胶还具有良好的触变性,在快速搅拌的条件下即可形成具有流动性的粘胶 态,有利于组合物在使用时

的涂覆。

13.其中,不具有还原性的无机中强酸既可以快速的溶解铝合金表面腐蚀物, 又不会与强氧化剂发生反应,安全性更高、清除的效果更好。具有还原性的无 机中强酸诸如亚硫酸等、以及无机强酸诸如盐酸、硫酸、硝酸,虽然可以更快 速的溶解铝合金表面腐蚀物,但是其也会与强氧化剂发生化学反应,安全性较 差,并且会损失强氧化剂,还会释放出大量的酸雾,影响操作人员身体健康; 无机弱酸诸如醋酸溶解铝合金表面腐蚀物的速度太慢,造成对于腐蚀物的清除 效果较差。

14.其中,强氧化剂可以与腐蚀物发生反应,转腐蚀物为致密的氧化铝薄膜, 转锈层为缓蚀层,进而快速清除铝合金表面的腐蚀物;表面活性剂起到浸润、 渗透分散的作用;渗透剂可以快速进入腐蚀层,加速腐蚀层脱离;缓蚀剂可减 缓涂层对基体的腐蚀作用。

15.基于同一发明构思,本技术还提供了一种用于清除铝合金表面腐蚀的组合 物的制备方法,包括如下步骤:

16.将以质量份计的酸性凝胶、强氧化剂、不具有还原性的无机中强酸、表面 活性剂、渗透剂、缓蚀剂混合,搅拌加热,形成黏胶态组合物;

17.将所述黏胶态组合物冷却,形成固态组合物;

18.将所述固态组合物搅拌至具有流动性的粘胶态,形成用于清除铝合金表面 腐蚀的组合物。

19.进一步地,所述加热温度为100~150℃。

20.使用本技术所述的方法制备得到的组合物毒性低、扩散小,非常适用于铝 合金表面腐蚀的快速处理;利用酸性硅溶胶良好的胶结性能和触变性能,结合 过硫酸铵及强氧化剂,制备得到固态组合物,所述固态组合物仅通过搅拌即可 得到具有流动性的粘胶态,有利于后续涂覆到待清除的表面,静置一段时间后 自然固化,便于回收和清理。

21.基于同一发明构思,本技术还提供了一种用于清除铝合金表面腐蚀的组合 物的应用,将上述任一项所述的用于清除铝合金表面腐蚀的组合物涂覆于待清 除的铝合金表面,静置至所述组合物固化,清理所述组合物至暴露所述铝合金 表面。

22.将本组合物涂覆于待清除的铝合金表面,即可快速的清除铝合金表面的腐 蚀物,清除后的表面锈斑几乎完全清除,表面呈金属光泽,操作简单、腐蚀物 清除的效果良好。

23.从上面所述可以看出,本技术提供的用于清除铝合金表面腐蚀的组合物 及其制备方法和应用,将本组合物涂覆于待清除的铝合金表面,即可快速的清 除铝合金表面的腐蚀物,操作简单、腐蚀物清除的效果良好;使用中强酸代替 传统的强酸溶解,可以避免去除铝合金表面腐蚀物时产生的强烈酸雾,不会影 响操作人员健康;另外,涂覆一段时间至组合物固化,清理后即可得到表面清 除干净的铝合金,不必采用强度较大的机械法清除,适用于不具备大修、整修 条件的设备,适用范围广。

具体实施方式

24.为使本公开的目的、技术方案和优点更加清除明白,以下结合具体实施例, 对本公开进一步详细说明。

25.需要说明的是,除非另外定义,以下实施例中所用的技术术语具有与本发 明所属领域技术人员普遍理解的相同含义。以下实施例中所用的试验试剂,如 无特殊说明,均为

常规生化试剂;所述实验方法,如无特殊说明,均为常规方 法。

26.实施例1

27.一种用于清除铝合金表面腐蚀的组合物,包括:酸性硅溶胶50g、重铬酸 钠10g、磷酸15g、硬脂酸2g、脂肪醇聚氧乙烯醚4g、六次甲基四胺4g。

28.制备上述用于清除铝合金表面腐蚀的组合物的方法,包括:

29.(1)将本实施例的各组分在120℃的条件下搅拌加热,形成黏胶态组合物;

30.(2)将所述黏胶态组合物冷却,形成固态组合物;

31.(3)将所述固态组合物搅拌至具有流动性的粘胶态,形成用于清除铝合 金表面腐蚀的组合物。

32.实施例2

33.一种用于清除铝合金表面腐蚀的组合物,包括:酸性硅溶胶70g、高锰酸 钾20g、磷酸35g、十二烷基苯磺酸钠0.01g、脂肪醇聚氧乙烯醚0.01g、水溶 性苯丙三氮唑0.01g。

34.制备上述用于清除铝合金表面腐蚀的组合物的方法,包括:

35.(1)将本实施例的各组分在100℃的条件下搅拌加热,形成黏胶态组合物;

36.(2)将所述黏胶态组合物冷却,形成固态组合物;

37.(3)将所述固态组合物搅拌至具有流动性的粘胶态,形成用于清除铝合 金表面腐蚀的组合物。

38.实施例3

39.一种用于清除铝合金表面腐蚀的组合物,包括:酸性硅溶胶55g、高锰酸 钾12g、磷酸30g、硬脂酸1g、脂肪醇聚氧乙烯醚0.1g、六次甲基四胺2g。

40.制备上述用于清除铝合金表面腐蚀的组合物的方法,包括:

41.(1)将本实施例的各组分在150℃的条件下搅拌加热,形成黏胶态组合物;

42.(2)将所述黏胶态组合物冷却,形成固态组合物;

43.(3)将所述固态组合物搅拌至具有流动性的粘胶态,形成用于清除铝合 金表面腐蚀的组合物。

44.实施例4

45.一种用于清除铝合金表面腐蚀的组合物,包括:酸性硅溶胶60g、过硫酸 铵15g、磷酸20g、十二烷基苯磺酸钠0.1g、脂肪醇聚氧乙烯醚2g、水溶性苯 丙三氮唑0.1g。

46.制备上述用于清除铝合金表面腐蚀的组合物的方法,包括:

47.(1)将本实施例的各组分在120℃的条件下搅拌加热,形成黏胶态组合物;

48.(2)将所述黏胶态组合物冷却,形成固态组合物;

49.(3)将所述固态组合物搅拌至具有流动性的粘胶态,形成用于清除铝合 金表面腐蚀的组合物。

50.实施例5

51.一种用于清除铝合金表面腐蚀的组合物,包括:酸性硅溶胶58g、过硫酸 铵14g、磷酸26g、十二烷基苯磺酸钠0.4g、脂肪醇聚氧乙烯醚0.8g、六次甲 基四胺0.8g。

52.制备上述用于清除铝合金表面腐蚀的组合物的方法,包括:

53.(1)将本实施例的各组分在120℃的条件下搅拌加热,形成黏胶态组合物;

54.(2)将所述黏胶态组合物冷却,形成固态组合物;

55.(3)将所述固态组合物搅拌至具有流动性的粘胶态,形成用于清除铝合 金表面腐蚀的组合物。

56.对比例1

57.一种用于清除铝合金表面腐蚀的组合物,与实施例5的不同之处在于,酸 性硅溶胶的质量为40g,其余组分的质量与实施例5相同。

58.制备上述用于清除铝合金表面腐蚀的组合物的方法,包括:

59.(1)将本实施例的各组分在120℃的条件下搅拌加热,形成黏胶态组合物;

60.(2)将所述黏胶态组合物冷却,形成固态组合物;

61.(3)将所述固态组合物搅拌至具有流动性的粘胶态,形成用于清除铝合 金表面腐蚀的组合物。

62.对比例2

63.一种用于清除铝合金表面腐蚀的组合物,与实施例5的不同之处在于,酸 性硅溶胶的质量为80g,其余组分的质量与实施例5相同。

64.制备上述用于清除铝合金表面腐蚀的组合物的方法,包括:

65.(1)将本实施例的各组分在120℃的条件下搅拌加热,形成黏胶态组合物;

66.(2)将所述黏胶态组合物冷却,形成固态组合物;

67.(3)将所述固态组合物搅拌至具有流动性的粘胶态,形成用于清除铝合 金表面腐蚀的组合物。

68.对比例3

69.一种用于清除铝合金表面腐蚀的组合物,与实施例5的不同之处在于,磷 酸的质量为40g,其余组分的质量与实施例5相同。

70.制备上述用于清除铝合金表面腐蚀的组合物的方法,包括:

71.(1)将本实施例的各组分在120℃的条件下搅拌加热,形成黏胶态组合物;

72.(2)将所述黏胶态组合物冷却,形成固态组合物;

73.(3)将所述固态组合物搅拌至具有流动性的粘胶态,形成用于清除铝合 金表面腐蚀的组合物。

74.对比例4

75.一种用于清除铝合金表面腐蚀的组合物,与实施例5的不同之处在于,磷 酸的质量为10g,其余组分的质量与实施例5相同。

76.制备上述用于清除铝合金表面腐蚀的组合物的方法,包括:

77.(1)将本实施例的各组分在120℃的条件下搅拌加热,形成黏胶态组合物;

78.(2)将所述黏胶态组合物冷却,形成固态组合物;

79.(3)将所述固态组合物搅拌至具有流动性的粘胶态,形成用于清除铝合 金表面腐蚀的组合物。

80.对比例5

81.一种用于清除铝合金表面腐蚀的组合物,与实施例5的不同之处在于,过 硫酸铵的质量为5g,其余组分的质量与实施例5相同。

82.制备上述用于清除铝合金表面腐蚀的组合物的方法,包括:

83.(1)将本实施例的各组分在120℃的条件下搅拌加热,形成黏胶态组合物;

84.(2)将所述黏胶态组合物冷却,形成固态组合物;

85.(3)将所述固态组合物搅拌至具有流动性的粘胶态,形成用于清除铝合 金表面腐蚀的组合物。

86.对比例6

87.一种用于清除铝合金表面腐蚀的组合物,与实施例5的不同之处在于,磷 酸的质量为25g,其余组分的质量与实施例5相同。

88.制备上述用于清除铝合金表面腐蚀的组合物的方法,包括:

89.(1)将本实施例的组合物在120℃的条件下搅拌加热,形成黏胶态组合物;

90.(2)将所述黏胶态组合物冷却,形成固态组合物;

91.(3)将所述固态组合物搅拌至具有流动性的粘胶态,形成用于清除铝合 金表面腐蚀的组合物。

92.将上述实施例1至5、对比例1至6制备得到的用于清除铝合金表面腐蚀 的组合物分别涂覆于同一待清除的铝合金表面,静置至所述组合物固化,清理 所述组合物,至重新露出铝合金表面。

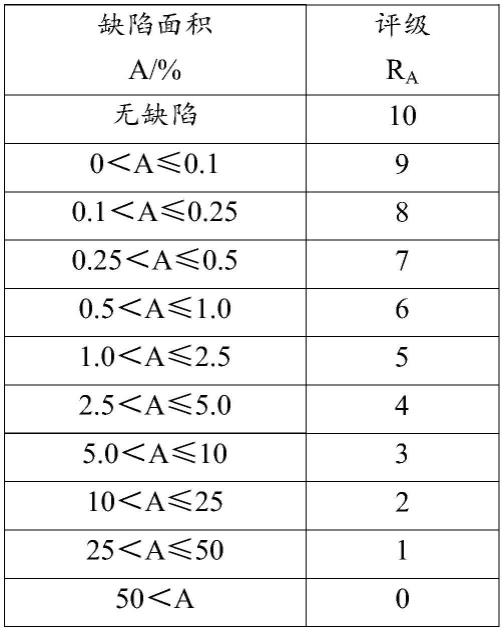

93.参照gb/t 6461-2002《金属基体上金属和其他无机覆盖层经腐蚀试验后的 试样和试件的评级》(参见下表1),对所述待清除铝合金的表面进行评级, 评定结果见下表2。

94.表1外观评级列表

[0095][0096]

上表1中,外观评级ra用来描述试样的外观,其中,a表示基体金属腐 蚀占总面积的百分数,评级按照优劣顺序排列(评级为10代表完全无腐蚀, 评级为0代表腐蚀非常严重)。

[0097]

表2各实施例及对比例的试验数据及结果评定列表

[0098][0099]

参见上表2,将实施例1至实施例5制备得到的用于清除铝合金表面腐蚀 的组合物涂覆于待清除的铝合金表面,组合物固化时间为20~30min,待清除 组合物固化后,清理所述组合物,至重新露出铝合金表面。清除后的铝合金表 面的锈斑几乎完全清除,表面完全呈金属光泽,证明使用本技术所述的组合物 可快速的清除铝合金表面的腐蚀物,操作简单、腐蚀物清除的效果良好,清除 后的表面呈金属光泽,几乎无锈斑。

[0100]

将对比例1制备得到的用于清除铝合金表面腐蚀的组合物涂覆于待清除的 铝合金表面,组合物固化时间为150min,待清除组合物固化后,清理所述组合 物,至重新露出铝合金表面。清除后的铝合金表面多个锈斑无法清除,部分露 出金属光泽。与实施例5相比,对比例1中组合物的固化时间大大延长,并且 清除效果并不好。这是由于组合物中酸性硅溶胶的含量降低,导致制备得到的 组合物涂覆在待清除的表面时会产生流挂,影响组合物对腐蚀物的清除效果, 同时酸性硅溶胶的含量降低还导致固化时间大大增加,以致组合物无法快速涂 覆并固化,最终导致多个锈斑无法清除,清除的效果变差。

[0101]

将对比例2制备得到的用于清除铝合金表面腐蚀的组合物涂覆于待清除的 铝合金表面,组合物固化时间为5min,待清除组合物固化后,清理所述组合物, 至重新露出铝合金表面。清除后的铝合金表面锈斑几乎无减少。与实施例5相 比,对比例2中组合物的固化时间过短,并且清除效果并不好。这是由于组合 物中酸性硅溶胶的含量增加,表面能较低,导致制备得到的组合物快速固化, 并且组合物无法稳定地涂覆在待清除的表面,非常容易脱落,导致锈斑几乎无 减少。

[0102]

将对比例3制备得到的用于清除铝合金表面腐蚀的组合物涂覆于待清除的 铝合金表面,组合物固化时间为120min,待清除组合物固化后,清理所述组合 物,至重新露出铝合金表面。清除后的铝合金表面多个锈斑无法清除,部分露 出金属光泽。与实施例5相比,对比例3中组合物的固化时间大大增加,并且 清除效果并不好。这是由于组合物中磷酸的含量增加,造成了酸性硅溶胶的质 量百分数降低,导致制备得到的组合物的流动性提高,进而使得组合物的固化 时间大大增加,以致组合物无法快速涂覆并固化,最终导致多个锈斑无法清除, 清除的效果变差。

[0103]

将对比例4制备得到的用于清除铝合金表面腐蚀的组合物涂覆于待清除的 铝合金表面,组合物固化时间为25min,待清除组合物固化后,清理所述组合 物,至重新露出铝合金表面。清除后的铝合金表面锈斑几乎无减少。与实施例 5相比,对比例4中组合物的固化时间减少,并且清除效果并不好。这是由于 组合物中磷酸的含量降低,导致各组分的溶解性较差,因此各组分之间混合的 效果变差,最终导致组合物的涂覆性能较差,无法完全涂覆在待清除的表面, 最终导致多个锈斑无法清除,清除的效果变差。

[0104]

将对比例5制备得到的用于清除铝合金表面腐蚀的组合物涂覆于待清除的 铝合金表面,组合物固化时间为30min,待清除组合物固化后,清理所述组合 物,至重新露出铝合金表面。清除后的铝合金表面锈斑几乎无减少。与实施例 5相比,对比例5中组合物的清除效果并不好。这是由于组合物中强氧化剂的 含量降低,导致组合物的氧化性减弱,最终导致无法清除铝合金表面的锈斑。

[0105]

将对比例6制备得到的用于清除铝合金表面腐蚀的组合物涂覆于待清除的 铝合金表面,组合物固化时间为30min,待清除组合物固化后,清理所述组合 物,至重新露出铝合金表面。清除后的铝合金表面发黑,无金属光泽。与实施 例5相比,对比例6中组合物的清除效果并不好。这是由于组合物中强氧化剂 的含量增加,导致组合物的氧化性较强,导致铝合金表面被过氧化,使得铝合 金表面发黑,无金属光泽。

[0106]

综上,本技术提供的用于清除铝合金表面腐蚀的组合物及其制备方法和应 用,将本组合物涂覆于待清除的铝合金表面,即可快速的清除铝合金表面的腐 蚀物,操作简单、腐蚀物清除的效果良好,使用中强酸代替传统的强酸溶解, 可以避免去除铝合金表面腐蚀物时产生的强烈酸雾,不会影响操作人员健康; 另外,涂覆一段时间至组合物固化,清理后即可得到表面清除干净的铝合金, 不必采用强度较大的机械法清除,适用于不具备大修、整修条件的设备,适用 范围广。

[0107]

所属领域的普通技术人员应当理解:以上任何实施例的讨论仅为示例性 的,并非旨在暗示本公开的范围(包括权利要求)被限于这些例子;在本公开 的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,步 骤可以以任意顺序实现,并存在如上所述的本公开实施例的不同方面的许多其 它变化,为了简明它们没有在细节中提供。

[0108]

本公开实施例旨在涵盖落入所附权利要求的宽泛范围之内的所有这样的 替换、修改和变型。因此,凡在本公开实施例的精神和原则之内,所做的任何 省略、修改、等同替换、改进等,均应包含在本公开的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1