一种铁基非晶纳米晶带材及其制备方法与流程

1.本发明涉及非晶纳米晶合金技术领域,尤其涉及一种铁基非晶纳米晶带材及其制备方法。

背景技术:

2.非晶软磁合金具有优良的软磁性能,广泛应用于电力电子、电子信息等领域。随着信息处理和电力电子技术的快速发展,各种电器设备趋向高频化、小型化和节能化。目前使用较多的软磁合金主要有硅钢、铁基非晶合金、铁基纳米晶合金以及铁氧体等。相对于硅钢而言,铁基非晶及纳米晶合金具有较低的损耗,但其饱和磁感应强度较低,不利于设备的小型化及轻量化。因此,高bs的软磁合金具有很好的应用前景。

3.根据文献报道,对于高bs的软磁合金材料的研发主要分为两种,一种是高bs非晶带材,其主要包括fesib(c)系、fesibp(c)系、fe(zr、)b系及feco系合金,其带材的使用状态为非晶态;另一种是高bs纳米晶合金,其主要包括的合金系为fecub(si)系、fesibpcu系,其带材的使用状态为纳米晶态。以上两种类型的非晶及纳米晶带材,其bs能达到1.65~1.8t,相较于现在工业使用的非晶纳米晶带材,有较大的bs优势。鉴于工业实用化的需求,目前对于高bs非晶及纳米晶的研究主要集中在fesib(c)系、fecub(si)系、fesibpcu系。

4.在现有的高bs非晶纳米晶带材的研究中,多以成分研究为主,但对于工业化,其工艺顺行性及带材质量更为重要。在高bs非晶及纳米晶带材的研制过程中发现,在制备过程中,带材宽度方向的两个边缘处容易出现波浪起伏,类似于荷叶边缘起伏的状态,称之为荷叶边。经过试验证明,上述荷叶边出现的主要原因是:在合金冷却时,喷嘴缝两端部对应的辊面位置的温度低于喷嘴缝中心位置对应的辊面温度,导致这两个位置因热胀冷缩导致的型变量不同。因此,在带材的宽度方向上难以维持均匀的厚度,最终在带材的宽度方向上的中间与边缘,在铸造方向上出现长度不同的问题,带材实际体现为边缘处有起伏。与硅钢的表面质量对比,这种几何特征也可以称为不平度。

5.出现荷叶边的带材会严重影响后续铁心或磁环的制作,会使铁心或磁芯的表面出现空隙或褶皱,影响其成品的填充系数及外观质量。在目前的现有技术中,对于非晶带材的不平状况,多以通过在热处理过程中施加应力的方法来改善,然后再卷绕成铁心。但是使用这种方法处理会使带材的脆性增大,在后续的加工过程中无法剪切及卷绕成铁心,在实际的工业实用上,理论可实现性,但很难工业化操作。

技术实现要素:

6.本发明解决的技术问题在于提供一种具有高饱和磁感应强度的铁基非晶纳米晶带材,本技术提供的铁基非晶纳米晶带材具有轻微荷叶边。

7.有鉴于此,本技术提供了一种如式(ⅰ)所示的铁基非晶纳米晶带材,所述铁基非晶纳米晶带材荷叶边的不平度=h/l≤1.0%;

8.fe

1-x-y-zbxmyaz

ꢀꢀꢀꢀꢀꢀꢀꢀ

(ⅰ);

9.其中,m选自si、c和p中的一种或多种,a选自cu或au中的一种;

10.x、y、z的原子比含量分别为:8.0%≤x≤13.0%,0.0≤y≤10%,0<z≤1.5%;

11.h为荷叶边的最大波的高度;

12.l为波长。

13.优选的,所述h/l=0.6~1.0%。

14.本技术还提供了所述的铁基非晶纳米晶带材的制备方法,包括以下步骤:

15.a)按照fe

1-x-y-zbxmyaz

的合金组成将原材料配料,将原材料重熔,得到钢液;所述钢液的浇注温度≤1400℃;

16.b)将所述钢液单辊快淬;

17.所述单辊快淬的冷却辊包括进水通道和出水通道,所述进水通道的垂直方向上设置有若干个进水分水口,所述出水通道的垂直方向上设置有若干个出水分水口,所述进水分水口和所述出水分水口通过冷却水槽连接;

18.其中,m选自si、c和p中的一种或多种,a选自cu或au中的一种;x、y、z的原子比含量分别为:8.0%≤x≤13.0%,0.0≤y≤10%,0<z≤1.5%。

19.优选的,所述冷却辊的进水水温为20~35℃,进水水温与出水水温的温度差≤8℃,水流量为300~600t/h。

20.优选的,所述冷却辊的进水水温为23~30℃,进水水温与出水水温的温度差≤6℃,水流量为320~520t/h。

21.优选的,所述进水分水口和所述出水分水口间隔设置。

22.优选的,所述fe的原子含量≥82.5%。

23.优选的,所述单辊快淬之后还包括热处理。

24.优选的,所述热处理的升温速率为40~80℃/min,保温时间≤8min。

25.优选的,所述铁基非晶合金带材的纳米晶粒的尺寸为10~25nm,带材的bs≥1.7t,b80≥1.65t,hc≤5a/m;在50hz,1.0t条件下损耗小于0.16w/kg,在50hz,1.5t条件下损耗小于0.25w/kg。

26.本技术提供了一种铁基非晶纳米晶带材的制备方法,其首先对成分进行了优化,通过成分优化以获得流动性好的合金成分,钢液的流动性越好,在实现冷却时钢液的浇注温度越低,对冷却辊的冲击越小,进而可以减缓荷叶边的产生;同时单辊快淬中冷却辊的结构优化,从冷却辊的结构出发,增强冷却辊的冷却能力,配合冷却辊相关工艺参数,降低冷却辊的变形,进而缓解荷叶边的产生。

附图说明

27.图1为本发明冷却辊的剖面图;

28.图2为本发明铁基非晶纳米晶带材的荷叶边不平度示意图;

29.图3为本发明铁基非晶纳米晶带材的荷叶边不平度测试图;

30.图4为本发明实施例7在宽度方向的厚度分布曲线图。

具体实施方式

31.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是

应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

32.鉴于现有技术中铁基非晶纳米晶带材在带材宽度方向的两侧边缘存在起伏,影响铁芯及磁芯性能的问题,本技术提供了一种铁基非晶纳米晶及其制备方法,在制备的过程中,本技术通过成分优化和冷却辊结构的调整,有效缓解了荷叶边的形成,最终实现了铁基非晶纳米晶带材性能的提高。具体的,首先,本发明实施例公开了一种如式(ⅰ)所示的铁基非晶纳米晶带材,所述铁基非晶纳米晶带材荷叶边的不平度=h/l≤1.0%;

33.fe

1-x-y-zbxmyaz

ꢀꢀꢀꢀꢀꢀꢀꢀ

(ⅰ);

34.其中,m选自si、c和p中的一种或多种,a选自cu或au中的一种;

35.x、y、z的原子比含量分别为:8.0%≤x≤13.0%,0.0≤y≤10%,0<z≤1.5%;

36.h为荷叶边的最大波的高度;

37.l为波长。

38.本技术提供的铁基非晶纳米晶带材中,在本发明中借鉴硅钢标准yb/t 4292中的对不平度的测量方法对荷叶边进行评估,即用最大波(全波)的高度h与波长l之比的百分数表示,其中h/l≤1.0%。由于硅钢和非晶带材材质上的区别,对测试方法进行部分优化。

39.所述高度h是多个高度的平均值,多个高度包括宽度方向的一端侧存在的起伏的面内方向上的起伏顶部的高度以及宽度方向的另一端侧存在的起伏部的在面内的方向的起伏顶部的高度,所述波长l是所述起伏部的波长尺寸的平均值。具体的测试及取值如下,参照图2及图3进行进一步的说明:

40.图2是荷叶边-不平度的立体示意图:在铁基非晶带材的宽度方向的端部存在波浪起伏,其中1是铁基非晶带材,2是测试台面。从图中可以看出,铁基非晶带材在其长度方向上存在若干个波浪起伏,在合金带的宽度方向上的中央部分,没有看到太大起伏,宽度方向的端部的起伏也较小。因此在合金带的宽度方向上的中央部与端部,合金带长度方向的长度,在宽度方向上的端部与中央部的不同,合金带的端部的长度比中央部的长度长。

41.高度h由m+n个高度的平均值表示,在图2中在铁基非晶带材的宽度的两端存在着标号为a1、a2

……

am、b1、b2

……

bn的起伏,其高度就是这些起伏的高度h;高度h=((ha1+ha2+。。。+ham)+(hb1+hb2+。。。。+hbn))/(m+n);其中各起伏部中的起伏顶部的高度h通过激光位移计测定。

42.起伏部的波长l表示为起伏部的各周期的波长尺寸的平均值。如图3中,波长l是隔着凸部的凹部间的距离,波长l也是通过激光位移计来测定合金带的端部,根据其测定值,算出在排列与长度方向上的起伏顶部之间形成的凹部与凹部之间的距离;波长l=((la1+la2+。。。+lam)+(lb1+lb2+。。。。+lbn))/(m+n)。

43.在本技术提供的铁基非晶纳米晶带材中,所述铁基非晶纳米晶带材荷叶边的不平度=h/l≤1.0%,更具体地,所述h/l=0.6~1.0%。

44.本技术还提供了铁基非晶纳米晶带材的制备方法,包括以下步骤:

45.a)按照fe

1-x-y-zbxmyaz

的合金组成将原材料配料,将原材料重熔,得到钢液;所述钢液的浇注温度≤1400℃;

46.b)将所述钢液单辊快淬;

47.所述单辊快淬的冷却辊包括进水通道和出水通道,所述进水通道的垂直方向上设

置有若干个进水分水口,所述出水通道的垂直方向上设置有若干个出水分水口,所述进水分水口和所述出水分水口通过冷却水槽连接;

48.其中,m选自si、c和p中的一种或多种,a选自cu或au中的一种;x、y、z的原子比含量分别为:8.0%≤x≤13.0%,0.0≤y≤10%,0<z≤1.5%。

49.本技术首先对铁基非晶纳米晶带材的合金成分进行了选择,通过两方面进行优化选择,首先,必须满足达到高饱和磁感应强度的条件,并且具有一定的非晶形成能力,其次是钢水的流动性较好,能满足低温浇注的制备条件。

50.所述铁基非晶纳米晶带材的主要元素为铁元素,铁元素为铁磁性元素,为铁基非晶及纳米晶带材磁性的主要来源,较高fe含量是带材具有合适饱和磁感应强度值的重要保障。而对于本发明而言,其主要的目的就是获得具有比目前工业使用的铁基非晶带材更高的饱和磁感应强度值的铁基非晶纳米晶带材,故主要的手段就是提高fe元素的含量。对于本发明,铁元素的控制含量按原子比≥82.5%。目前工业使用的非晶及纳米晶带材其铁元素一般控制在82.0%以下,这类合金的饱和磁感应强度在1.64t以下。本发明经过多次实验证明,要想得到bs值大于1.70t的合金,其fe含量需超过82.5%以上,且小于86%。

51.b元素为类金属元素,其主要作用就是提高合金体系的非晶形成能力。b元素作为类金属中的小原子,是形成fe基非晶不可缺少的元素,过低的b含量不能形成非晶,过多的b会使合金远离共晶点,减低非晶形成能力,本发明通过大量实验确定b的原子百分比含量为8~13%;具体地,所述b的原子百分比含量为8.5~12.5%,更具体地,所述b的原子百分比含量为9.0%、9.5%、9.8%、10.0%、10.2%、10.6%、10.8%、11.0%、11.2%、11.5%、11.8%、12.0%、12.2、12.5%或12.8%。

52.m选自si、c、p的至少1种。si、p、c也是类金属元素,在合金体系里匹配b元素,来提高合金系统的非晶形成能力及改善磁性能。p元素与fe元素之间存在较大负混合热,是促进形成非晶的重要元素,且其可提高过冷液相区的稳定性,另一方面,p元素的来源磷铁其价格便宜,能大幅度降低合金体的成本;si元素以固溶体的形式存在于合金净化析出相中,可降低非晶合金的熔点,提高熔体的流动性,从而提高非晶形成能力,利于非晶合金带材的制备;还可提高非晶合金的电阻率,降低损耗;c元素作为小原子与b的作用基本一致,其添加有利于提高非晶合金的原子失配比,有利于获得高非晶形成能力,同时碳在熔液中起到调节氧含量的作用。在本发明中m的原子百分比含量控制在0~10%,具体的,m的原子百分比含量为0.15~9.5%,更具体的,m的原子百分比含量为0.25%、0.95%、1.3%、1.5%、1.4%、2.0%、2.2%、2.5%、3.2%、3.8%、4.0%、4.2%、4.6%、5.2%、5.5%、5.6%、5.8%、6.2%、6.5%、6.8%、7.2%、8.0%、8.3%、8.8%、9.2%或9.4%。

53.a为cu或au元素。在合金体系里作为a-fe纳米晶析出的异质形核点,不可缺少,适当提高cu或au元素的含量既有利于形成非晶过程中预存更多的a-fe晶核,还可促进热处理时析出更多a-fe晶核,通过新形成的晶核与预存的晶核相互竞争生长以避免晶粒长大,形成晶粒尺寸较小、分布均匀的纳米晶结构,有利于提高合金的bs,实现优异的综合软磁性,但cu、au含量过高,会降低合金的非晶形成能力,不能形成非晶条带。本发明通过大量实验确定a元素的原子百分比含量为0~1.5%,在本发明里,a优选cu元素,具体的,cu的原子百分比含量为0.15%、0.2%、0.3%、0.45%、0.5%、0.7%、1.0%、1.1%、1.2%、1.3%、1.4%或1.5%。

54.以上合金成分的选择在考虑材料特性的前提下,通过钢水流动性试验进行评估,来进一步判定其合金铸造特性。在本发明中,通过小容量实验喷带机组来确认合金成分的最低浇注温度,来判定其钢水流动性的好坏。通过试制带材可以直观的判定其合金的铸造特性,在本发明中,为了控制合金带材荷叶边的产生,其最低的浇注温度控制在1400度以下。

55.在制备过程中即在单辊快淬的过程中,本技术还提供了一种新的冷却辊结构,这种结构在钢液冷却时,可以有效的缓解变形,减缓荷叶边的产生。如图1中的结构:冷却辊包括轴承、冷却辊辊套、设置于冷却辊辊套内部的冷却水槽、进水通道、出水通道、若干个进水分水口和若干个出水分水口;其中,所述进水分水口与所述进水通道垂直,所述出水分水口与所述出水通道垂直,所述进水分水口和所述出水分水口通过冷却槽连接,以实现冷却水自进水分水口汇集至冷却槽,再流至出水分水口;在冷却辊宽度方向上,分布有3个入水口及4个出水口,其中1为进水通道:11、12、13为进水分水口;2为出水通道:21、21、23、24为出水分水口;3为冷却辊辊套;4为轴承。在制备过程中,冷却水通过通道1进入11、12、13,然后带着热量经过21、22、23、24进入出水通道2流出。为了使得辊温分布均匀,所述进水分水口和所述出水分水口间隔设置。相对于只有单纯进出水口的水路结构,本发明结构的优点在于:水路结构分布更加均匀,当合金溶液冷却时,可以使冷却辊的辊温分布更加均匀,变形在宽度范围上趋于一致,缓解荷叶边的产生。在新的冷却辊结构下制备带材,还需匹配合适的工艺参数,在本发明中,需控制冷却时的冷却参数,主要包括冷却辊水温及水量:冷却辊的进水水温:20~35℃,进水水温与出水水温的温差≤8℃;水流量:300~600t/h,其中水温、水量的匹配使冷却辊的辊温在宽度方向上的温差≤20℃,保证在浇注过程种冷却辊的变形量较小。冷却辊的辊温在宽度方向上的温差越小,在合金熔液冷却时冷却辊的变形越小,越不容易出现荷叶边。冷却辊循环水水温通过冷却辊导电率影响冷却辊表面温度,而本行业内使用的冷却辊材质大多接近,因此冷却辊内循环水水温对本发明合金成分制备过程的影响类似于冷却辊辊面温度;而当冷却辊内循环水水量过低时,无法及时带走由钢水传递的热量,造成冷却不足,相反,水量过高时,易造成溶潭析渣多易断带。

56.本技术进一步对热处理进行了限定;本发明制备出铁基非晶纳米晶带材后,为了获得优良的磁性能,需进行热处理。其中升温速率:40~80℃/min,保温时间≤8min,根据带材的晶化温度进行热处理温度的选择:ta:介于tx1与tx2之间,优选tx1+(10~40)℃间。与普通铁基纳米晶带材对比,本发明带材热处理过程中升温速率大,保温时间短,主要是用于控制纳米晶粒的尺寸;若升温速率低,保温时间长,带材在热处理过程中容易发生晶粒异常长大,导致带材性能恶化。

57.实验结果表明,热处理后带材的纳米晶粒尺寸在10~25nm间,带材的bs≥1.7t,b80≥1.65t,hc≤5a/m;在50hz,1.0t条件下损耗小于0.16w/kg,在50hz,1.5t条件下损耗小于0.25w/kg。

58.为了进一步理解本发明,下面结合实施例对本发明提供的铁基非晶纳米晶带材及其制备方法进行详细说明,本发明的保护范围不受以下实施例的限制。

59.实施例

60.1、成分选择

61.本发明按fe1-x-y-zbxmyaz的合金组成进行配料,使用中频冶炼炉将不同配比的

铁源、金属硅、硼铁、磷铁、电解铜等原材料重熔,熔炼完成后,出钢至中频底筑炉,升温保温镇静后,使用单辊快淬的方法制备宽度为142mm,厚度为26

±

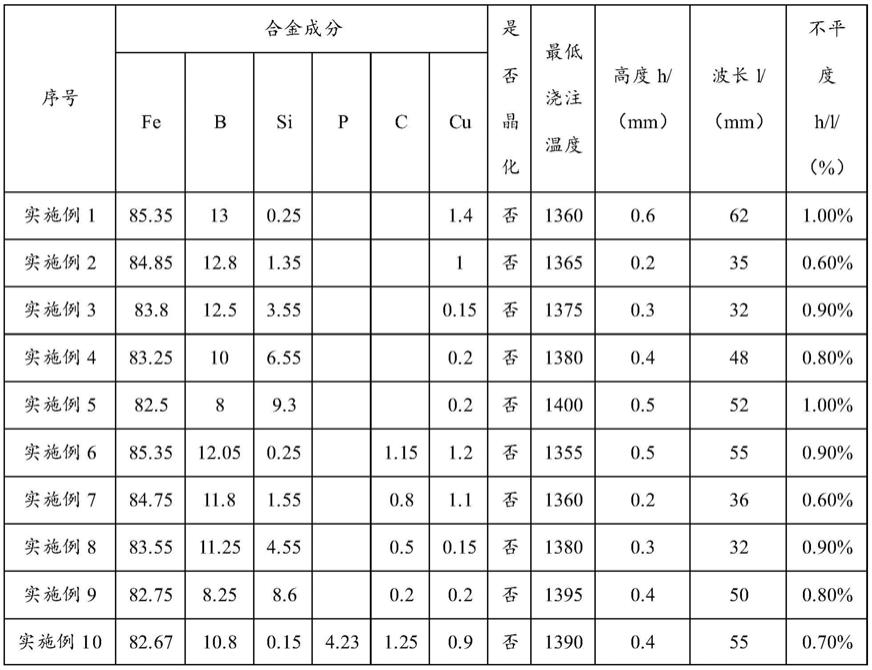

2μm的铁基非晶、纳米晶带材;单辊快淬的过程中采用的冷却辊为本技术涉及的冷却辊,具体如图1所示的冷却辊。表1是本发明不同合金成分铁基非晶纳米晶带材在制备时采用的晶化状态、最低浇注温度及荷叶边评估情况。

62.表1不同合金成分铁基非晶、纳米晶制备态带材的晶化状态、最低浇注温度及荷叶边评估

[0063][0064][0065]

从表1可以看出,采用本技术设计的冷却辊且符合本发明实施例的合金成分均能形成非晶态,说明本发明成分的非晶形成能力较强,且合金成分的最低浇注温度均低于1400℃,表明了合金的流动性较好。同时,在保证非晶形成能力的前提下,较低的浇注温度,相对更容易控制辊面与喷嘴温度的均匀性。从荷叶边的评估情况上看,本发明例的合金成

分均能满足不平度≤1%,说明其带材荷叶边的情况较好,不会影响到后续的加工问题。对比例1的成分出现了晶化的状态,即便是其最低浇注温度偏低的情况下,也无法使带材形成非晶,主要是其铁含量较高,现有的制备条件无法满足其冷却需求,从结果上,其带材的荷叶边情况比较严重,不平度在1.20%;对比例2的成分形成了非晶,但是其最低浇注温度偏高,荷叶边的情况比较严重,主要是其b含量偏低,合金成分本身的非晶形成能力及流动性均较与本发明例有一定的劣势。综合以上,合金成分的配比及其工艺性均对带材在制备过程中荷叶边的控制有较大的影响。

[0066]

2、工艺优选

[0067]

本发明按实施例7:fe84.75si1.55b11.8c0.8cu1.1及实施例12:fe84.85si1.5b8.5p3.1c1.25cu0.8的合金组成进行配料熔炼,分别采用本发明冷却辊及常规冷却辊结构,匹配不同制备工艺制备出宽度分别为170mm,厚度为26

±

2μm的铁基非晶带材。表2中列举了不同试验条件下,制备带材的带材极差及荷叶边的评估情况。其中,极差为带材宽度方向上的厚度差。附图4为不同试验条件下,带材在宽度方向的厚度分布情况,结合极差的大小用来评估冷却辊的变形趋势。

[0068]

表2不同试验条件下制备带材的带材极差及荷叶边的评估情况

[0069][0070]

在表2中分别对比了实施例7及实施例12在本发明冷却辊结构、原有冷却辊结构及不同工艺条件下制备带材的极差及荷叶边的评估情况,其中极差的大小反映了冷却辊变形的严重程度。附图4是实施例7中部分实验条件下带材在宽度方向上的厚度分布情况,进一步说明其冷却辊的变形情况。

[0071]

在实验条件下,序号为s-1、s-2、s-3、s-4、s-5、s-6为本发明冷却辊结构,控制其进水水温在20~35℃,进水水温与出水水温的温差≤8℃,水流量在300~600t/h,使其冷却辊的辊温在100~200℃,从结果上看,其制备带材的极差均小于2.5um,说明其冷却辊的变形较小,故其荷叶边的情况比较好,不平度小于1.0%,带材的质量较好;序号为d-1、d-3的实验,采用了本发明冷却辊结构,但是其更工艺条件的匹配是冷却辊的辊温偏高,导致其极差偏大,冷却辊变形量较大,带材的荷叶边较严重;序号为d-2、d-4的实验,采用了原有的冷却辊结构,工艺条件采用了低水温、高水量,其冷却辊的辊温仍偏高,结果就是极差偏大,荷叶边严重。综合以上可以看出,较好的冷却辊结构及匹配的工艺参数对制备带材的荷叶边控制均有较大的影响。

[0072]

3、性能评估

[0073]

本发明按fe1-x-y-zbxmyaz的合金组成进行配料,使用中频冶炼炉将不同配比的铁源、金属硅、硼铁、电解铜等原材料重熔,熔炼完成后,出钢至中频底筑炉,升温保温镇静后,使用单辊快淬的方法制备宽度为142mm,厚度为26

±

2μm的铁基非晶带材。

[0074]

表3不同实施例在热处理后的饱和磁感应强度及磁性能数据表

[0075][0076]

从表3中可以看出,符合本发明例合金成分经过合适的热处理后,都可以形成纳米晶、非晶的双相组织,纳米晶粒的尺寸在10-25nm。对于本发明合金成分,需进行快速热处理才能的到纳米晶带材;其中升温速率:40-80℃/min保温时间≤8min,根据带材的晶化温度进行热处理温度的选择:ta:介于tx1与tx之间,优选tx1+(10-40)度间。与普通铁基纳米晶带材对比,本发明带材的升温速率大,保温时间短,主要是用于控制纳米晶粒的尺寸。若升温速率低,保温时间长,带材在热处理过程中容易发生晶粒异常长大,导致带材性能恶化。从表3中还可以看出,本发明实施例合金的饱和磁感应强度均在1.70t以上,在80a/m条件下的磁感强度b80在1.65t以上,静态矫顽力≤5a/m,显示其具有优良的软磁性能。另外,本发明例合金在热处理的带材在50hz,1.0t条件下损耗小于0.16w/kg,在50hz,1.5t条件下损耗小于0.25w/kg。对比例2也形成了非晶、纳米晶双相组织,但是由于其纳米晶粒尺寸偏大,导致其bs、损耗等指标均偏大。铁基非晶带材作为配电变压器的铁心材料,与硅钢相比,其1.56-1.65的bs值一直是限制其取代硅钢的劣势。而本发明合金的bs值基本达到了与硅钢的一样的水平,进一步扩大了铁基非晶材料在变压器应用方面的优势。

[0077]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

[0078]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1