一种铁精粉球团烧结的新方法

1.本发明涉及钢铁冶金技术领域,具体涉及一种铁精粉球团烧结的新方法。

背景技术:

2.由于烧结工艺产量高、原料适应范围广等优点,中国高炉炉料主要以烧结矿为主,其比例可高达70%以上。烧结矿产量和质量的好坏与高炉产量及能耗有着极为密切的关系。通常认为,高炉生产“3份在操作,7份在原料”。可见,保证入炉烧结矿产量和质量至关重要。我国北方钢铁厂由于受到原料进口的限制,为了降低生产成本,采用高比例自产铁精矿或全铁精矿烧结技术,可降低对外矿依存度。但是,在采用高配比磁铁精粉烧结时,由于铁精矿颗粒较细,存在制粒效率低、混合料透气性差等问题,导致烧结矿的产量低,固体燃耗高。此外,烧结矿本身强度差、低温还原粉化率高,入炉比例较高时易造成高炉中还原气流不顺、竖炉悬料等问题,从而导致高炉焦比上述、利用系数下降、产量降低。

3.中国专利zl200510032095.6提供了一种铁矿粉复合造块工艺。该发明的特征是通过将占所有含铁原料百分比为30%~60%的细粒铁精矿加入粘结剂和燃料进行配料、混匀,混合料在圆盘造球机上制成直径为8~16mm的球团,然后该球团再与其他铁粉矿和辅料进行混匀后烧结,制备出复合烧结矿。通过该工艺,能充分、合理利用现有含铁原料;克服了细粒精矿烧结过程中料层透气性差、难以烧结的缺点,可显著提高烧结利用系数,但是对于固体能耗指标未有涉及。

4.中国专利zl201510048741.1提供了一种降低铁矿粉复合造块固体燃耗的方法。该方法主要通过调控球团料沿料层高度的分布与料层不同高度可利用蓄热量的分布规律相匹配,并控制基体料中固体燃料的含量,使基体料有充足的热量进行液相固结,球团料则充分利用料层的蓄热进行固相固结。该工艺与普通工艺相比,采用本发明复合造块固体燃耗降低6.2%~12.6%,产率提高2%~5%以上,产品转鼓强度提高3%~5%,但是该专利没有涉及到铁矿粉的预处理、造球工艺。

5.中国专利zl201110249729.9一种超细精矿实施复合造块工艺的布料方法。在上述复合造块的基础上,通过调整多辊布料器辊的转速,以及松料器的放置位置,进行合理布料,从而改善料层透气性,降低固体能耗。该工艺操作简单,但是改善幅度有限。

6.基于上述问题,有必要提供一种铁精粉球团烧结的新方法,以解决传统工艺料层透气性低、烧结产量低、固体能耗高、co2排放高、工艺复杂、投资成本高的问题。

技术实现要素:

7.针对普通铁精粉烧结透气性差、利用系数低、固体能耗高,co2排放大,料层燃料分布不合理、烧结矿强度差、均匀性差的技术问题,本发明的目的在于提供一种铁精粉球团烧结的新方法。

8.本发明提供一种铁精粉球团烧结的新方法,包括以下步骤:

9.s1、将粗粒级的石灰石、白云石和返矿进行球磨,得到细磨物料,然后对细磨物料、

铁精粉进行高压辊磨,得到预处理原料;

10.s2、对步骤s1所得预处理原料、粘结剂进行配料,得到混合料;

11.s3、将步骤s2所得混合料进行造球,得到预定粒度的生球;

12.s4、对步骤s3所得生球进行外滚固体燃料,得到混匀料;

13.s5、将步骤s4所得混匀料进行多层布料,得到布料后的料层;

14.s6、将步骤s5所得料层依次进行热风干燥、点火烧结、保温、冷却、破碎和整粒,获得成品球团。

15.优选的方案,步骤s1中,将粗粒级的石灰石、白云石和返矿球磨至粒度为-0.074mm占60%~70%;所述的球磨工艺为干磨或湿磨。

16.优选的方案,步骤s1中,铁精粉的粒度为-0.074mm占60%以上,经过高压辊磨后预处理原料的比表面积达到1500~1900cm2/g。

17.进一步优选的,所述的球磨工艺为干磨工艺。相比于干磨工艺而言,湿磨工艺流程长,球磨之后,需要压滤,且压滤之后仍然水分较高,无法直接应用于造球,还需要进一步烘干,导致湿磨流程过程,整体能耗过高。因此,采用干磨工艺。

18.优选的方案,步骤s2中,控制混合料的二元碱度(cao/sio2质量比)为1.70~2.10,mgo含量为1.4wt%~2.1wt%,sio2含量为5.0wt%~5.4wt%。

19.优选的方案,步骤s2中,所述粘结剂为膨润土、有机粘结剂或者复合粘结剂中一种或几种,其用量为总物料的0.5wt%~2.0wt%。

20.进一步优选的,所述的粘结剂为膨润土,其粘结效果较好、性价比较高、原料适应性强。

21.发明人通过大量实验发现,粘结剂在所述的添加量下,可进一步改善生球的落下强度、抗压强度和爆裂温度。例如,添加量低于0.5wt%时,生球的落下强度、抗压强度和爆裂温度均下降,添加量高于2wt%时,虽然生球的落下强度和抗压强度有所升高,但造球操作不稳定,生球爆裂温度下降。

22.优选的方案,步骤s3中,采用圆盘造球机进行造球,造球水分为7.0%~9.0%,造球时间为8~14min,所制备生球的粒度为10~16mm。

23.进一步优选的,造球水分为7.5%~8.5%。

24.优选的方案,步骤s3中,制备的生球达到如下性能:生球抗压强度超过10n/个、落下强度大于4次/(0.5mm)、爆裂温度超过200℃。

25.优选的方案,步骤s4中,所述固体燃料为焦粉、无烟煤中一种或两种。

26.优选的方案,步骤s4中,固体燃料的粒度为-3mm占70%~90%,固体燃料的用量为总物料的2.0wt%~4.0wt%。

27.进一步优选的,固体燃料可以分成三部分,料层上部球团外滚固体燃料比例为总量的30~50wt%;料层中部球团外滚固体燃料比例为总量的20~40wt%;料层下部球团外滚固体燃料比例为总量的10~30wt%。

28.优选的方案,步骤s5中,所述的多层布料,采用三层布料,从上到下依次为料层上部、料层中部和料层下部,各部分料高均为总料高的1/3。

29.优选的方案,步骤s5中,料层厚度为600~1000mm,铺底料厚度应为20~30mm,铺底料粒度应为10~16mm。通常,料层厚度越高,固体能耗降低,但是产量下降,应该根据实际情

况,选择合适的料层厚度。

30.进一步优选的,步骤s5中,料层厚度为800~1000mm。

31.优选的方案,步骤s6中,干燥温度为200~400℃、干燥时间4~6min、干燥负压3~6kpa,干燥介质来自于烧结烟道废气引入。

32.干燥温度过低,干燥不彻底,生球中仍然残留大量水分,当进行高温点火时,容易导致生球爆裂,烧结过程粉末量增多,热态透气性降低,产质量下降。干燥温度过高,生球在干燥环节,由于水分蒸发太快,内部蒸气压过高,同样会导致爆裂,影响热态透气性,进而降低烧结产量。

33.同样,干燥时间过短,生球中仍然残留大量水分,当进行高温点火时,容易导致生球爆裂,烧结过程粉末量增多,热态透气性降低,产质量下降。而干燥时间过长,又会导致能耗增多,效率降低。因此,干燥环节是球团烧结的重要工序,需严格控制。

34.优选的方案,步骤s6中,点火温度1100~1200℃、点火时间1.5~3.0min、点火负压4~6kpa;所述的保温温度900~1000℃、保温时间6~9min、保温负压10~12kpa;所述的烧结负压10~12kpa。

35.保温温度与时间对烧结矿产质量尤为重要。保温温度过低或保温时间过短,则球团烧结降低固体能耗和提高强度的效果较差;而保温温度过高或保温时间过长,则球团烧结过程产生的液相过大,综合能耗提高,同时成品烧结矿强度也会下降。本发明采用部分天然气燃烧保温供热取代固体燃料焦粉的燃烧供热,从而显著降低焦粉用量,减少co2排放,实现低碳绿色化高质量发展。

36.优选的方案,步骤s6中,破碎和整粒后颗粒粒径小于5mm的球团作为返矿。

37.本发明具有以下有益技术效果:

38.(1)本发明提供了一种铁精粉球团烧结的新方法,针对传统铁精粉烧结,制粒性能差,透气性差,导致烧结速度慢,利用系数低;同时,由于透气性差,导致烧结矿氧化不充分,铁酸钙生成难,烧结矿强度和冶金性能差等缺点,利用铁精粉预处理改善成球性,通过预先成球,改善料层透气性,提高烧结速率和产量;同时提高料层氧位,改善高温氧化及固结效果,从而提高烧结矿强度和改善冶金性能。

39.(2)本发明提供了一种铁精粉球团烧结的新方法,充分利用料层的蓄热作用,以及烧结过程料层上部温度低而下部温度高的特点,为了保证料层温度的均一性,采用三层布料方式,及料层下部燃料较少、中部次之、上部燃料较多,使得整个料层温度均匀。通过分层布料,调控料层燃料与温度相匹配,从而改善烧结矿的固结效果,降低固体能耗。

40.(3)本发明提供了一种铁精粉球团烧结的新方法,相比于普通烧结矿而言,球团烧结矿的粒度更均匀,强度更高,有利于改善高炉透气性,降低高炉冶炼的焦比,降低能耗,减少co2排放。

41.(4)本发明提供了一种铁精粉球团烧结的新方法,针对铁矿普通烧结过程,固体能耗高、co2排放量大等问题,转变能源结构,采用部分天然气燃烧保温供热取代固体燃料焦粉的燃烧供热,从而显著降低焦粉用量,减少co2排放,实现低碳绿色化高质量发展。

42.(5)本发明提供了一种铁精粉球团烧结的新方法,料层厚度为800~1000mm,克服了传统铁精粉烧结通常只能采用中低料层烧结,导致烧结矿强度差、固体能耗高的缺点,或者采用传统铁精粉烧结时,若提高料层厚度,会导致烧结过程透气性差、阻力大、利用系数

降低的缺点。

附图说明

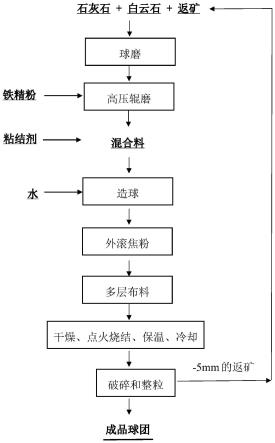

43.图1为本发明的工艺流程图。

具体实施方式

44.以下通过具体实施例和附图对本发明技术方案进行详细的阐述。

45.以下实施例及对比例,除特别声明外,所使用的原料,其化学成份如下:

46.膨润土:蒙脱石含量为93.22%,2h吸水率为477.21%,膨胀倍数为18ml/g,ph值为10.55。

47.石灰石:cao 52.33%,mgo 0.43%,al2o30.36%,sio22.99%,烧损41.02%。

48.白云石:cao 31.34%,mgo 21.22%,al2o30.55%,sio20.18%,烧损45.13%。

49.铁精粉:铁品位64.88%,cao 1.12%,mgo 0.98%,al2o31.21%,sio23.35%,烧损0.39%;其粒度-0.074mmmm为67.24%,+0.15mm 5.54%。

50.对比例1

51.对该铁精粉进行常规烧结。首先将铁精粉、石灰石、白云石、返矿和焦粉进行优化配矿,控制二元碱度(cao/sio2质量比)为1.90,mgo含量为2.0,sio2含量为5.25%,焦粉用量为4.7%,水分为8.8%,通过混匀与制粒后,混匀料透气性阻力98mmh2o。然后将混合料依次进行布料、点火、烧结、冷却和整理。料层高度600mm,点火温度1150℃,点火时间3min,点火负压5kpa;烧结负压为10kpa;冷却负压5kpa,冷却到100℃以下。

52.对比例1中烧结指标:烧结速度17mm/min,烧结利用系数1.28t/(m2·

h),转鼓强度仅为57.44%,固体能耗高达86.78kg/t,成品率仅为66.37%。

53.对比例2

54.将粗粒级的石灰石、白云石和返矿经过对球磨预处理后,直至颗粒粒径小于0.074mm占65%左右,对细磨物料、铁精粉进一步进行高压辊磨,辊磨至比表面积1710cm2/g;然后加入膨润土,膨润土用量为0.8%进行混匀,控制二元碱度(cao/sio2质量比)为1.90,mgo含量为2.0,sio2含量为5.25%;将混匀料进行造球,控制造球水分8.5%,造球时间12min,所获得生球抗压强度13.3n/个、落下强度5.5次/(0.5m)、爆裂温度340℃、生料粒度10-16mm,生球指标达到达工业要求;所得生球全部外滚焦粉,焦粉用量为4.0%,料层透气性阻力为48mmh2o;将混匀料经过布料、干燥、点火烧结、保温、冷却、破碎和整粒,获得成品球团烧结矿。料层高度为600mm,未经过分层布料;干燥温度250℃、干燥时间3min;点火温度1150℃,点火时间2min,点火负压5kpa;保温温度950℃、保温时间6min、保温负压10kpa;烧结负压为10kpa;冷却负压5kpa,冷却到100℃以下。

55.对比例2中烧结指标:烧结速度为25mm/min,烧结利用系数为1.38t/(m2·

h),转鼓强度为62.34%,固体能耗66.78kg/t,成品率为70.21%。相比于对比例1,采用球团烧结后,烧结产质量得到明显改善,固体能耗降低,co2排放减少。

56.对比例3

57.将粗粒级的石灰石、白云石和返矿经过对球磨预处理后,直至颗粒粒径小于0.074mm占65%左右,对细磨物料、铁精粉进一步进行高压辊磨,辊磨至比表面积1710cm2/

g;然后加入膨润土,膨润土用量为0.8%进行混匀,控制二元碱度(cao/sio2质量比)为1.90,mgo含量为2.0,sio2含量为5.25%;将混匀料进行造球,控制造球水分8.5%,造球时间12min,所获得生球抗压强度13.3n/个、落下强度5.5次/(0.5m)、爆裂温度340℃、生料粒度10-16mm,生球指标达到达工业要求;所得生球全部外滚焦粉,焦粉用量为4.0%,料层透气性阻力为48mmh2o;将混匀料经过布料、干燥、点火烧结、保温、冷却、破碎和整粒,获得成品球团烧结矿。料层高度为600mm,未经过分层布料;干燥温度300℃、干燥时间6min;点火温度1150℃,点火时间2min,点火负压5kpa;保温温度950℃、保温时间6min、保温负压10kpa;烧结负压为10kpa;冷却负压5kpa,冷却到100℃以下。

58.对比例3中烧结指标:烧结速度为27mm/min,烧结利用系数为1.57t/(m2·

h),转鼓强度为64.56%,固体能耗63.21kg/t,成品率为72.38%。相比于对比例2,通过延长干燥时间后,球团水分降低,在进入高温点火后,其热爆和粉碎率减少,烧结过程热透气性改善,利用系数提高,成品率提高,固体能耗降低,转鼓强度提高。

59.对比例4

60.将粗粒级的石灰石、白云石和返矿经过对球磨预处理后,直至颗粒粒径小于0.074mm占65%左右,对细磨物料、铁精粉进一步进行高压辊磨,辊磨至比表面积1710cm2/g;然后加入膨润土,膨润土用量为0.8%进行混匀,控制二元碱度(cao/sio2质量比)为1.90,mgo含量为2.0,sio2含量为5.25%;将混匀料进行造球,控制造球水分8.5%,造球时间12min,所获得生球抗压强度13.3n/个、落下强度5.5次/(0.5m)、爆裂温度340℃、生料粒度10-16mm,生球指标达到达工业要求;所得生球全部外滚焦粉,焦粉用量为4.0%,料层透气性阻力为48mmh2o;将混匀料经过布料、干燥、点火烧结、保温、冷却、破碎和整粒,获得成品球团烧结矿。料层高度为600mm,未经过分层布料;干燥温度450℃、干燥时间6min;点火温度1150℃,点火时间2min,点火负压5kpa;保温温度950℃、保温时间6min、保温负压10kpa;烧结负压为10kpa;冷却负压5kpa,冷却到100℃以下。

61.对比例4中烧结指标:烧结速度为19mm/min,烧结利用系数为1.41t/(m2·

h),转鼓强度为62.11%,固体能耗68.77kg/t,成品率为68.44%。相比于对比例2和对比例3,当干燥温度过高时,高于球团的爆裂温度是,球团内部因蒸气压过高,而产生爆裂,导致粉末率较高,影响料层透气性,使得烧结产质量反而降低。因此,这进一步说明了,干燥环节对球团烧结的产质量影响较大,需要严格控制干燥温度和时间。

62.实施例1

63.将粗粒级的石灰石、白云石和返矿经过对球磨预处理后,直至颗粒粒径小于0.074mm占65%左右,对细磨物料、铁精粉进一步进行高压辊磨,辊磨至比表面积1710cm2/g;然后加入膨润土,膨润土用量为0.8%进行混匀,控制二元碱度(cao/sio2质量比)为1.90,mgo含量为2.0,sio2含量为5.25%;将混匀料进行造球,控制造球水分8.5%,造球时间12min,所获得生球抗压强度13.3n/个、落下强度5.5次/(0.5m)、爆裂温度340℃、生料粒度10-16mm,生球指标达到达工业要求;所得生球全部外滚焦粉,焦粉用量为3.6%,料层透气性阻力为48mmh2o;将混匀料经过布料、干燥、点火烧结、保温、冷却、破碎和整粒,获得成品球团烧结矿。料层高度为600mm,进行分层布料,料层上部球团料的外滚焦粉量为总焦粉量的50%,料层中部球团料的外滚焦粉量为总焦粉量的30%,料层下部球团料的外滚焦粉量为总焦粉量的20%;干燥温度300℃、干燥时间5min;点火温度1150℃,点火时间2min,点

火负压5kpa;保温温度950℃、保温时间6min、保温负压10kpa;烧结负压为10kpa;冷却负压5kpa,冷却到100℃以下。

64.实施例1中烧结指标:烧结速度为28mm/min,烧结利用系数为1.62t/(m2·

h),转鼓强度为66.34%,固体能耗55.21kg/t,成品率为74.55%。相比于对比例3,采用三层布料方式后,烧结矿强度提高,固体能耗降低。

65.实施例2

66.将粗粒级的石灰石、白云石和返矿经过对球磨预处理后,直至颗粒粒径小于0.074mm占65%左右,对细磨物料、铁精粉进一步进行高压辊磨,辊磨至比表面积1710cm2/g;然后加入膨润土,膨润土用量为0.8%进行混匀,控制二元碱度(cao/sio2质量比)为1.90,mgo含量为2.0,sio2含量为5.25%;将混匀料进行造球,控制造球水分8.5%,造球时间12min,所获得生球抗压强度13.3n/个、落下强度5.5次/(0.5m)、爆裂温度340℃、生料粒度10-16mm,生球指标达到达工业要求;所得生球全部外滚焦粉,焦粉用量为3.2%,料层透气性阻力为48mmh2o;将混匀料经过布料、干燥、点火烧结、保温、冷却、破碎和整粒,获得成品球团烧结矿。料层高度为700mm,进行分层布料,料层上部球团料的外滚焦粉量为总焦粉量的45%,料层中部球团料的外滚焦粉量为总焦粉量的35%,料层下部球团料的外滚焦粉量为总焦粉量的20%;干燥温度300℃、干燥时间5min;点火温度1150℃,点火时间2min,点火负压5kpa;保温温度950℃、保温时间6min、保温负压10kpa;烧结负压为10kpa;冷却负压5kpa,冷却到100℃以下。

67.实施例2中烧结指标:烧结速度为27mm/min,烧结利用系数为1.63t/(m2·

h),转鼓强度为68.38%,固体能耗43.21kg/t,成品率为77.58%。相比于实施例1,提高料层高度后,烧结矿强度提高,固体能耗降低。

68.实施例3

69.将粗粒级的石灰石、白云石和返矿经过对球磨预处理后,直至颗粒粒径小于0.074mm占65%左右,对细磨物料进一步进行高压辊磨,辊磨至比表面积1710cm2/g;然后加入膨润土,膨润土用量为0.8%进行混匀,控制二元碱度(cao/sio2质量比)为1.90,mgo含量为2.0,sio2含量为5.25%;将混匀料进行造球,控制造球水分8.5%,造球时间12min,所获得生球抗压强度13.3n/个、落下强度5.5次/(0.5m)、爆裂温度340℃、生料粒度10-16mm,生球指标达到达工业要求;所得生球全部外滚焦粉,焦粉用量为3.0%,料层透气性阻力为48mmh2o;将混匀料经过布料、干燥、点火烧结、保温、冷却、破碎和整粒,获得成品球团烧结矿。料层高度为900mm,进行分层布料,料层上部球团料的外滚焦粉量为总焦粉量的45%,料层中部球团料的外滚焦粉量为总焦粉量的35%,料层下部球团料的外滚焦粉量为总焦粉量的20%;干燥温度300℃、干燥时间5min;点火温度1150℃,点火时间2min,点火负压5kpa;保温温度950℃、保温时间6min、保温负压10kpa;烧结负压为10kpa;冷却负压5kpa,冷却到100℃以下。

70.实施例3中烧结指标:烧结速度为27mm/min,烧结利用系数为1.64t/(m2·

h),转鼓强度为71.21%,固体能耗30.55kg/t,成品率为88.38%。相比于实施例1和实施例2,进一步提高料层高度后,烧结矿强度进一步提高,固体能耗显著降低。

71.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。对于本技术领域的技术人员来说,在不脱离本发明技术构思前提下所得到的改进和变

换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1