一种“梅花桩”式复合钢包用透气砖及制备方法与流程

1.本发明涉及冶金耐火材料技术领域,尤其涉及一种“梅花桩”式复合钢包用透气砖及制备方法。

背景技术:

2.随着科技的发展人们对优质钢、特种钢的需求越来越大,但钢中夹杂物的存在,对钢材质量以及性能有严重的影响,极大限制了优质钢、特种钢的发展。炉外精炼技术是提高钢铁质量最重要的措施。透气砖是炉外精炼的关键功能元件,其作用是均化钢水温度,去除钢液中非金属物夹杂,促使气体上浮,促进冶金反应进行,从而起到洁净钢水和提高钢质量的作用。随着钢包的逐渐大型化以及冶炼温度的提高和冶炼时间的延长,耐火材料的使用环境越来越恶劣,这对钢包用耐火材料提出了更高的要求。由于透气砖在钢包中的位置及环境比较特殊,对其寿命、吹气成功率、透气量要求较高,如何提高吹通率、提高寿命使其与钢包衬或包底耐火材料使用寿命同步,是我们共同研究的课题。

3.现阶段,钢包透气砖主要有弥散型、狭缝型两种类型。

4.1、弥散型透气砖:弥散型透气砖是通过内部具有分布不同尺寸相互贯通气孔,这些微米级的弯曲通道造成了钢水渗透的较大阻力,在实际使用时基本不渗钢,达到底吹的目的。这些气孔不规则的分布在透气砖内部,尺寸也不尽相同,气孔的形成主要通过颗粒之间的相互堆积,产生了相互连通的弥散气孔。弥散型透气砖,在吹气时气泡均匀数量多,精炼效果好,吹通率达到99.9%以上。由于弥散透气砖配料特点是通过颗粒料之间的空隙形成透气通道,整个砖体不致密,砖体强度低在吹氧清扫和使用过程中,抗冲刷能力较差,导致使用寿命降低;其次在精炼需要大吹气流量时,弥散透气砖透气量不易调节,限制了弥散型透气砖的推广和应用。

5.2、狭缝型透气砖:狭缝型透气砖是目前钢厂主要使用的透气砖类型,其通气原理是通过可烧失的填充物经高温烧制形成的狭缝进行通气。狭缝型透气砖具有砖体强度高,供气流量调节范围宽,气流稳定,吹气时气泡不易聚集等优点。但其由于人员对狭缝的设计是否与钢厂使用条件匹配,以及可烧失填充物的不可控因素导致的狭缝轧钢而吹不通现象较普遍;其次是由于过于致密的砖芯热震性能较差,对钢包急冷急热的温度变化较为敏感,造成透气砖横向断裂进而影响透气砖使用寿命。

6.申请公布号为cn 106392047 a的专利文件公开了一种“复合式狭缝透气砖及其制备方法”,该复合式狭缝透气砖采用透气砖和狭缝上下复合结构,因其工作使用过程接触钢水一侧为单一的弥散块结构,其损毁机理与单一弥散式透气砖或单一狭缝式透气砖类似,狭缝式透气砖热振性能差和弥散式透气砖抗侵蚀能力差的缺点并没有改善。

7.申请公布号为cn 111889663 a的专利文件公开了“一种复合型弥散式透气砖及制备方法”,该透气砖为中间弥散块,外部为狭缝。而实际上该复合型透气砖的横截面中单一结构集中且占比较大,在其使用过程,弥散块部分会体现出抗侵蚀能力差的缺点,而狭缝式部分会体现热振性能差的缺点,二者差异化过于明显,不能形成优势互补,最终会因单一弥

散块部分或狭缝部分高度过短而下线。

8.基于以上各种类型的透气砖的优点和不足,现急需一种新型钢包透气砖及制作方法,使其具有良好的气流稳定性,高强度的砖体,良好的抗渗透性和热振稳定性能,以及较高的使用寿命。

技术实现要素:

9.本发明提供了一种“梅花桩”式复合钢包用透气砖及制备方法,目的是使其具有良好的气流稳定性和均匀性,较大的气体通气量,高强度的砖体,良好的抗渗透性和热振稳定性能,以及较高的使用寿命。

10.为了达到上述目的,本发明采用以下技术方案实现:

11.一种“梅花桩”式复合钢包用透气砖,包括弥散块、浇注料、盖板、气室、钢壳、狭缝,所述弥散块由中心向外圈依次均匀、间隔分散排布,所述弥散块之间填充浇注料,所述狭缝均匀分布在浇注料中,所述钢壳包裹在透气砖的最外部,所述盖板在透气砖的底部,所述弥散块、浇注料与盖板之间留有气室。

12.所述弥散块的截面面积总和占透气砖总横截面面积的35%-70%。

13.所述弥散块的截面形状为矩形或梯形或圆形。

14.所述狭缝设置方向与透气砖直径方向相同,或者狭缝设置方向与透气砖直径方向垂直。

15.所述狭缝之间的距离不小于15mm,单个狭缝的宽度在12-40mm之间,厚度在0.165-0.2mm之间;所述狭缝的总数量为10-45个。

16.所述狭缝与弥散块之间的距离不小于15mm。

17.所述弥散块采用如下重量份数的原料制备而成:粒度1-0.5mm白刚玉25-35份、粒度1-0.5mm板状刚玉20-30份、粒度1-0.5mm电熔莫来石20-30份、325目氧化锆3-8份、2μm活性氧化铝微粉3-6份、500目氧化铬绿1-3份、二氧化硅微粉0.5-3份、325目氧化镧0.5-1份、醚化淀粉0.2-0.8份。

18.所述浇注料采用如下重量份数的原料制备而成:粒度6-3mm板状刚玉15-30份、粒度3-1mm板状刚玉10-20份、粒度1-0mm板状刚玉5-15份、325目板状刚玉8-15份、粒度1-0mm烧结尖晶石5-10份、325目烧结尖晶石5-10份、325目氧化锆3-8份、2μm活性氧化铝微粉3-8份、5μm煅烧氧化铝微粉3-8份、ca-70水泥3-8份、500目氧化铬绿1-3份、200目氧化铈0.5-1.5份、二氧化硅微粉0.2-1份、防爆纤维0.08-0.15份、分散剂0.2-0.4份。

19.一种“梅花桩”式复合钢包用透气砖的制备方法,包括如下方法:

20.1)制作弥散块:制备结合剂并在结合剂中混料,将料密封放置24h后,在液压机下用100-150mpa压制成样块,或采用等静压工艺在100-200mpa下保压90-250秒制成样块,样块常温下放置24h后,将样块在180℃下干燥18h,干燥后的弥散块经过高温窑烧制,烧制温度为1580-1720℃,烧成时间10小时以上;然后经加工制成所需尺寸的弥散块;

21.2)将制作完成的若干个弥散块和可燃填充物按设计要求固定在钢壳内部设定位子,并用浇注料浇注成整体;

22.3)透气砖芯经模具内部养生15-30h,脱模养生24-72h,养生温度:25-40℃,养生湿度:60-80%;养生完成的带钢壳的透气砖芯经过400-600℃的干燥,在干燥过程,透气砖狭

缝方向需垂直于地面摆放;

23.4)将干燥完成的带钢壳透气砖芯与进气管、盖板焊接在一起。

24.与现有技术相比,本发明的有益效果是:

25.1、本发明中采用弥散块与浇注料“梅花桩”式排列的复合钢包透气砖,即可使透气砖吹出大量较小气泡,提高去除钢水细小夹杂物的能力,又体现了狭缝式透气砖气体流量大,易于调整的优点,保证了透气砖的气体流量,提高气流稳定性,大大的提升透气砖的吹通率;

26.2、本发明中采用弥散块与浇注料“梅花桩”式排列的复合钢包透气砖,改善了单一弥散式透气砖通气时吹气时气泡易聚集、气流不稳定的缺点,由于分布数块浇注形成的狭缝,使其具有了狭缝式透气砖主要依靠循环流动的方式,增加气体对钢水的搅动,使除杂效果更好,能耗降低;

27.3、本发明中采用弥散块与浇注料“梅花桩”式排列的复合钢包透气砖,对比狭缝式透气砖,极大的提高了透气砖整体的热震稳定性能;改善了单一狭缝式透气砖芯,由于浇注料过于致密,对钢包急冷急热的温度变化较为敏感,砖内部的热应力无法释放,造成透气砖横向断裂进而影响;由于分布数个弥散块,使浇注料部分切分为数个小块,产生的热应力较小,且能够及时的传导至附近的弥散块部分,而弥散块为多孔状,极大的释放透气砖的热应力。

28.4、本发明采用的浇注料配方增加了浇注料的热震稳定性,高温强度以及抗侵蚀性能。本发明的浇注料是通过添加氧化铈、氧化锆等原料达到以上目的,氧化锆的加入提高了浇注料的热震稳定性,而一定比例的氧化铈的加入,会使氧化锆在高温状态下使其由单斜相向立方相转变,一定比例的立方相与单斜相复合的氧化锆会使其热震稳定性和耐压强度提高,其中氧化铈起到稳定剂的作用;氧化铈的添加可明显的改善钒、锰等杂质的侵蚀作用,氧化铈与硅的作用下也可改善浇注料内部气孔结构,维持浇注料的体积稳定性能。

29.5、本发明采用的弥散块配方有效改善了弥散块的抗冲刷能力和抗渗透性能。通过氧化铬绿以及氧化镧的加入,与刚玉及微硅粉在高温的共同作用下,有效的改善耐材在钢水中的润湿性能,进而改善了抗冲刷能力和抗渗透性能;磷酸二氢铝结合的弥散块有效的提高其基质部分在高温下的强度;而本发明中由于单块弥散块的横截面较小,更是采用弥散块与浇注料“梅花桩”式排列方式,使得钢水对弥散块部分的侵蚀作用降低。

30.6、与现有技术中的上下复合结构或内外复合结构相比,本发明中采用弥散块与浇注料“梅花桩”式排列的复合钢包透气砖结构,本发明的热振稳定性以及抗侵蚀冲刷能力更优异;本发明采用的弥散块配方有效提高了弥散块的抗冲刷能力和抗渗透性能,弥散块与浇注料二者结合优势互补,极大的提高了透气砖整体的热震稳定性能。

31.7、本发明中采用弥散块与浇注料“梅花桩”式排列的复合钢包透气砖,可以大幅减少吹扫透气砖次数,降低工人劳动强度,大幅提高透气砖的使用寿命;本发明使用的透气砖在没经过吹扫过程使用时,弥散块部分可良好持续的吹气,狭缝部分虽会残留一部分夹杂,但由于狭缝夹杂深度较浅,且在外部气体压力与钢包内钢水较高温度的合力作用下,使得狭缝夹杂很容易的吹出恢复正常吹气工作,这样的方式使得操作工人吹扫次数减少,降低工人劳动强度;其次以东北某大型钢厂二分厂90吨钢包为例,原透气砖平均使用寿命为12.64次/支,而采取本发明的透气砖平均使用寿命为20.42次/支,使用寿命明显提高。

附图说明

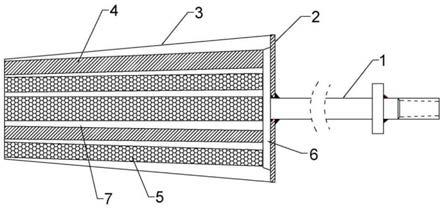

32.图1是本发明“梅花桩”式复合钢包用透气砖的整体结构示意图。

33.图2是本发明复合式钢包透气砖横截面“梅花桩”结构排布示意图(三圈)。

34.图3是本发明复合式钢包透气砖横截面“梅花桩”结构排布示意图(二圈)。

35.图4是本发明“梅花桩”式复合钢包用透气砖的制备方法工艺流程图。

36.图5是狭缝的截面放大图。

37.图中:1、进气管;2、盖板;3、钢壳;4、狭缝;5、弥散块;6、气室、7、浇注料;。

具体实施方式

38.下面结合附图对本发明的具体实施方式作进一步说明:

39.见图1-图3,一种“梅花桩”式复合钢包用透气砖,包括弥散块5、浇注料7、盖板2、气室6、钢壳3、狭缝4,所述弥散块5由中心向外圈依次均匀、间隔分散排布,所述弥散块5之间填充浇注料7,所述狭缝4均匀分布在浇注料7中,是由可烧失的填充物经高温烧制形成,所述钢壳3包裹在透气砖的最外部,所述盖板2在透气砖的底部,所述弥散块5、浇注料7与盖板2之间留有气室。

40.所述弥散块5的截面面积总和占透气砖总横截面面积的35%-70%。

41.所述弥散块5的截面形状为矩形或梯形或圆形。

42.所述狭缝4设置方向与透气砖直径方向相同,或者狭缝4设置方向与透气砖直径方向垂直。

43.所述狭缝之间的距离不小于15mm,单个狭缝的宽度b在12-40mm之间,厚度a在0.165-0.2mm之间(见图5);所述狭缝的总数量为10-45个。

44.所述狭缝4与弥散块5之间的距离不小于15mm。

45.本发明改变原有透气砖芯单一弥散块结构或单一狭缝式结构,采用弥散块5与狭缝4式复合透气砖,采取将数个弥散块5以“梅花桩”方式均匀分布在透气砖芯各处,弥散块5在钢壳3内部采用定位装置将其固定;用浇注料7将固定好的各分散的弥散块5浇注成整体,并用可燃填充物在浇注料7所在位子部分制造狭缝4;狭缝4要均匀分散在透气砖芯各处;气室6由浇注料7浇注成型;将浇注后的透气砖芯经养生、干燥,最后组装焊接成成品。

46.复合式钢包透气砖中弥散块5的长度是指由气室6到顶部的长度,各小弥散块5的排列方式采取“梅花桩”式排列,由中心向外圈依次均匀、间隔分散,弥散块5可根据实际情况设计排列2-6圈。

47.气室6位于透气砖芯底部,由浇注料7浇注而成,气室6的接触面要覆盖所有弥散块5和狭缝4。

48.所述弥散块5采用如下重量份数的原料制备而成:粒度1-0.5mm白刚玉25-35份、粒度1-0.5mm板状刚玉20-30份、粒度1-0.5mm电熔莫来石20-30份、325目氧化锆3-8份、2μm活性氧化铝微粉3-6份、500目氧化铬绿1-3份、二氧化硅微粉0.5-3份、325目氧化镧0.5-1份、醚化淀粉0.2-0.8份。

49.所述浇注料7采用如下重量份数的原料制备而成:粒度6-3mm板状刚玉15-30份、粒度3-1mm板状刚玉10-20份、粒度1-0mm板状刚玉5-15份、325目板状刚玉8-15份、粒度1-0mm烧结尖晶石5-10份、325目烧结尖晶石5-10份、325目氧化锆3-8份、2μm活性氧化铝微粉3-8

份、5μm煅烧氧化铝微粉3-8份、ca-70水泥3-8份、500目氧化铬绿1-3份、200目氧化铈0.5-1.5份、二氧化硅微粉0.2-1份、防爆纤维0.08-0.15份、分散剂0.2-0.4份。

50.浇注料7在配料中的粉料部分需要预先进行球磨5min以上制成预混粉,混料时骨料与粉料在高速混炼机中需混练3min,后加水4%-6%(占浇注料质量百分比)混炼3min,使物料均匀分散,具有一定流动性,且不会料水分离,混炼完成后即可浇注。

51.浇注料7生产指标要求如下:体积密度3.0-3.15g/cm3,显气孔率≤10%,1600℃永久线变化率

±

0.15%,1400℃抗折强度≥30mpa,1400℃耐压强度≥90mpa。

52.一种“梅花桩”式复合钢包用透气砖的制备方法,包括如下方法:

53.1)制作弥散块5:配料中的粉料需要预先进行球磨5min以上制成预混粉;混料时,先将醚化淀粉放在液体磷酸二氢铝或磷酸溶液中搅拌均匀制成结合剂,骨料需预先混合2min。生产时先将骨料和结合剂在高速混炼机中混练5min后,然后加入全部基质料混15min出料,将料密封放置24h后,在200t液压机下用100-150mpa压制成样块,或采用等静压工艺在100-200mpa下保压90-250秒制成样块,样块常温下放置24h后,将样块在180℃下干燥18h,干燥后的弥散块需经过高温窑烧制,烧制温度为1580-1720℃,高温烧成时间10小时以上;然后经加工制成所需尺寸的弥散块5。

54.采用此工艺生产的弥散块5,其指标要求如下:体积密度2.8-3.1g/cm3,显气孔率26%-35%,1600℃永久线变化率

±

0.15/%,1400℃抗折强度≥20mpa,1400℃耐压强度≥60mpa。

55.2)将制作完成的若干个弥散块5和可燃填充物按设计要求固定在钢壳3内部设定位子,并用浇注料7浇注成整体。

56.3)将浇注完成带钢壳3的透气砖芯经过养生、干燥的过程:透气砖芯经模具内部养生15-30h,脱模养生24-72h,养生温度:25-40℃,养生湿度:60-80%;养生完成的带钢壳3的透气砖芯经过400-600℃的干燥,用于排出透气砖芯内部水分,提高透气砖芯坯体强度,将内部可燃填充物融化烧失形成连续稳定的狭缝4;在干燥过程,透气砖狭缝方向需垂直于地面摆放。

57.4)将干燥完成的带钢壳3透气砖芯与进气管1、盖板2焊接在一起,经气体检测装置检测合格及完成。

58.实施例1:

59.以东北某大型钢厂二分厂90吨钢包为例,具体说明本发明一种“梅花桩”式复合钢包用透气砖及生产工艺。

60.该钢厂二分厂自正式使用钢包底吹技术以来,已有20多年,使用寿命高高低低,一直不稳定,尤其是近年来,由于硅钢、超低碳钢等特殊钢种比例的增加,以及冶炼时间的增长,冶炼环境变差等因素影响,使得对透气砖的要求越来越苛刻,透气砖通气气流不稳定,断砖、侵蚀过快等异常显现下线的情况明显增加。

61.通过长期观察和大量试验的基础上,本发明对钢包透气砖改进如下:

62.采用弥散块与狭缝式复合透气砖,采取将数个弥散块以“梅花桩”方式均匀分布的结构,辅以浇注料浇注成的透气砖。该钢厂使用的透气砖底部直径为140mm,上端直径为197mm,砖体高度为408mm。本发明采用如图3所示结构,将弥散块5分两圈分散结构,内圈内芯弥散块尺寸规格:横截面边长38mm正方形,其高度为400mm;外圈弥散块5尺寸规格:5块横

截面为35*25mm的矩形,高度为400mm;弥散块5均匀分布,外圈总狭缝4数量为10个,每两块弥散块5之间均匀分布2道。

63.浇注料7采用下述重量份数的原料制备而成:6-3mm板状刚玉粒度25份、3-1mm板状刚玉粒度20份、1-0mm板状刚玉粒度15份、325目板状刚玉8.5份、粒度1-0mm烧结尖晶石5份、325目烧结尖晶石5份、325目氧化锆5份、2μm活性氧化铝微粉4份、5μm煅烧氧化铝微粉4份、ca-70水泥5份、500目氧化铬绿2份、200目氧化铈0.5份、二氧化硅微粉0.5份、防爆纤维0.1份、分散剂0.4份。

64.弥散块5采用下述重量份数的原料制备而成:1-0.5mm白刚玉粒度30份、1-0.5mm板状刚玉粒度30份、1-0.5mm电熔莫来石粒度25份、325目氧化锆5份、2μm活性氧化铝微粉6份、500目氧化铬绿2份、二氧化硅微粉0.5份、325目氧化镧1份、醚化淀粉0.5份、磷酸二氢铝或磷酸溶液由物料搅拌状态而定,其重量分数不计。

65.实施效果:

66.1、使用寿命明显提高:以2021年2月—8月的使用数据统计计算,原透气砖平均使用寿命为12.64次/支,而采取本发明的透气砖平均使用寿命为20.42次/支。

67.2、抗热震剥落性和抗侵蚀冲刷性能明显改善:以2021年2月-8月的使用数据统计计算,因剥落现象下线的几乎没有,通过使用完透气砖残厚数据统计,原透气砖使用每次平均侵蚀速率为17.2mm/次,而采取本发明的透气砖平均侵蚀速率为9.43mm/次。

68.3、吹通率明显提高:以本年2月—8月的使用数据统计计算,原透气砖平均吹通率为94.71%,而采取本发明的透气砖平均吹通率为99.94%。

69.4、透气砖吹扫次数减少:原狭缝式透气砖每次使用均需要吹扫,而本发明的透气砖每使用3-5次吹扫一回。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1