一种高炉铸铜冷却壁的制作方法

1.本发明涉及高炉冷却设备领域,具体的说是一种高炉铸铜冷却壁。

背景技术:

2.由于金属铜优良的导热性能,铜冷却壁作为一种新型的高炉冷却设备,可以有效地减少高炉炉窑内因温度过高而导致冷却壁熔融烧损的情况发生,在现代国内外高炉中已被广泛应用于高炉炉身下部、炉腰及炉腹等需要强冷却区域。但在实际使用中发现铜冷却壁具有金属强度低的缺陷,即以铜为材料制成的铜冷却壁的整体强度比铸铁冷却壁和铸钢冷却壁低很多,尤其是,铜冷却壁上开设的用于与高炉炉壁固定的连接孔的位置处为性能薄弱点,该处易应力变形;而铜冷却壁的其他位置也会在长期使用中积累变形,影响铜冷却壁的使用寿命,其中,通过增加铜冷却壁的厚度,可以一定程度上提高铜冷却壁的强度,进而提高其使用寿命,但铜冷却壁厚度的增加,需要提高铜的用量,而铜的价值较高,会大大提高冷却壁的制备成本,且冷却壁厚度的增加,会增加导热散热难度,降低散热效率;另一方面,冷却壁通过连接孔配合螺栓安装于高炉内壁上,相邻冷却壁之间拼接连接互不干涉,很容易使冷却壁之间留有间隙,使得高温烟气沿间隙蔓延渗透到炉壁上,导致炉壁烧损。

技术实现要素:

3.针对现有技术中的问题,本发明提供了一种高炉铸铜冷却壁。

4.本发明解决其技术问题所采用的技术方案是:一种高炉铸铜冷却壁,包括冷却机构、安装机构、支撑机构、密封机构,用于将所述冷却机构固定安装于高炉内壁的所述安装机构设置于所述冷却机构的外侧面,用于对相邻的所述冷却机构进行辅助支撑的所述支撑机构安装于所述冷却机构的顶部,用于对相邻的所述冷却机构接缝处进行密封的所述密封机构设置有所述冷却机构的上下边沿处。

5.进一步的,所述冷却机构包括铜铸的冷却壁主体、蛇形加强筋、蛇形冷却水管、进水口、出水口,所述蛇形加强筋一体化设置于所述冷却壁主体的内侧面,所述蛇形冷却水管沿所述蛇形加强筋预埋安装于所述冷却壁主体的内部,且所述蛇形冷却水管的一端设置有延伸到所述冷却壁主体外侧面的所述进水口,另一端设置有延伸到所述冷却壁主体外侧面的出水口。

6.进一步的,所述蛇形加强筋包括多个竖直加强筋和多个弧形加强筋,所述所述竖直加强筋均与分布设置于所述冷却壁主体的内侧面,且相邻所述竖直加强筋之间通过所述弧形加强筋依次连接。

7.进一步的,所述安装机构包括多个连接头、多个内螺纹孔、两根加固套筒,多个所述连接头均匀分布设置于所述冷却壁主体的外侧面,所述连接头与所述蛇形加强筋错位分布,每个所述连接头内均设有所述内螺纹孔,且所述内螺纹孔的末端延伸到所述冷却壁主体的内部,两根所述加固套筒分别套装于所述进水口和所述出水口的表面,且所述加固套筒的一端与所述冷却壁主体的外侧面固定连接。

8.进一步的,所述支撑机构包括支撑座、柔性推杆、升降槽、限位槽、底板、弹簧,顶杆、旋转套、弧形引导槽,所述升降槽设有多个,且多个所述升降槽均匀分布于所述冷却壁主体的上端,同时所述升降槽的底端通过所述弧形引导槽与位于所述冷却壁主体上端的所述内螺纹孔的末端连通,所述限位槽设于所述升降槽的外圈,所述顶杆活动插接于所述升降槽内,所述顶杆的顶端延伸到所述冷却壁主体的上方,并与所述支撑座的底面固定连接,所述顶杆的底端固定安装有所述底板,所述底板抵接于所述限位槽的底面,所述弹簧活动套装于所述顶杆的表面,且所述弹簧的顶端抵接于所述限位槽的顶面,所述弹簧的底端抵接于所述底板的顶面;所述柔性推杆活动插接于所述弧形引导槽内,且所述柔性推杆的的一端延伸到所述升降槽内,并与所述底板固定连接,所述柔性推杆的另一端延伸到所述内螺纹孔内,并在端头上活动安装有所述旋转套。

9.进一步的,所述密封机构包括底部密封槽、顶部密封槽、第一耐高温密封圈、第二耐高温密封圈,所述底部密封槽设于所述冷却壁主体的底端,所述顶部密封槽设于所述冷却壁主体的底端,且所述顶部密封槽位于所述底部密封槽的正上方,所述第一耐高温密封圈固定套装于所述支撑座外圈的上端,所述第二耐高温密封圈固定套装于所述支撑座外圈的下端,且所述支撑座活动插装于所述顶部密封槽内。

10.本发明的有益效果:

11.(1)本发明所述的一种高炉铸铜冷却壁,通过在冷却壁内侧面设置蛇形加强筋,可提高冷却壁的整体强度,同时沿蛇形加强筋在冷却壁内设置有冷却水管,加强筋位置可提高冷却壁的厚度,相应的可增加安装的冷却水管的直径,从而提高冷却壁的散热效果,相对于将冷却壁整体加厚,不仅减少了铜的用量,降低了设备成本,且能提高冷却壁的散热效率,另一方面,采用预埋安装的方式设置冷却管道,相对于直接在冷却壁内预设冷却槽孔,冷却管道可采用钢制管道,从而可进一步提高冷却壁的强度,防止冷却壁在长期使用中积累变形,可增加冷却壁的使用寿命。

12.(2)本发明所述的一种高炉铸铜冷却壁,通过在冷却壁上设置多组连接头配合螺栓将冷却壁固定安装于炉壁上,可通过提高冷却壁的受力点,分散减小冷却壁连接处的受力,从而减小连接点形变发生的概率,且冷却水管的进出水口上均设置有与冷却壁固定连接的加固套筒,冷却壁安装时加固套筒插装固定在炉壁上,进一步分散了连接处的受力,从而防止连接处形变。

13.(3)本发明所述的一种高炉铸铜冷却壁,支撑机构的使用可在冷却壁安装锁紧螺栓时,同步驱动下方冷却壁顶端的支撑座对上方的冷却壁进行支撑,从而使拼装后的冷却壁由下往上依次进行支撑,使冷却壁安装更加牢固,且冷却壁拼装固定为一整体,可进一步防止冷却壁形变损坏。

14.(4)本发明所述的一种高炉铸铜冷却壁,密封机构的使用可在冷却壁安装支撑座对上方冷却壁进行支撑时,同步对上下方冷却壁的接缝处进行密封,从而提高冷却壁接缝处的密封性,防止高炉内的高温烟气沿接缝处的缝隙渗透蔓延到炉壁,导致炉壁腐蚀烧坏,从而可提高高炉的使用寿命。

附图说明

15.下面结合附图和实施例对本发明进一步说明。

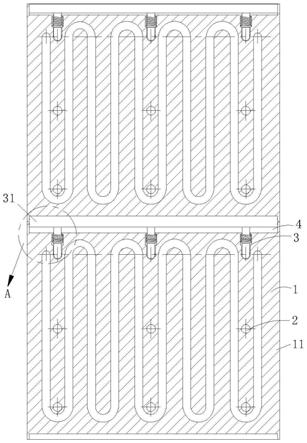

16.图1为本发明提供的一种高炉铸铜冷却壁的一种较佳实施例整体结构示意图;

17.图2为图1所示的冷却壁主体的侧面剖视图;

18.图3为图1所述的冷却壁主体的横截面的剖视图;

19.图4为图1的a处放大结构示意图;

20.图5为图2的b处放大结构示意图;

21.图中:1、冷却机构;11、冷却壁主体;12、蛇形加强筋;121、竖直加强筋;122、弧形加强筋;13、蛇形冷却水管;14、进水口;15、出水口;2、安装机构;21、连接头;22、内螺纹孔;23、加固套筒;3、支撑机构;31、支撑座;32、柔性推杆;33、升降槽;34、限位槽;35、底板;36、弹簧;37、顶杆;38、旋转套;39、弧形引导槽;4、密封机构;41、底部密封槽;42、顶部密封槽;43、第一耐高温密封圈;44、第二耐高温密封圈。

具体实施方式

22.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

23.如图1-图5所示,本发明所述的一种高炉铸铜冷却壁,包括冷却机构1、安装机构2、支撑机构3、密封机构4,用于将所述冷却机构1固定安装于高炉内壁的所述安装机构2设置于所述冷却机构1的外侧面,用于对相邻的所述冷却机构1进行辅助支撑的所述支撑机构3安装于所述冷却机构1的顶部,用于对相邻的所述冷却机构1接缝处进行密封的所述密封机构4设置有所述冷却机构1的上下边沿处;通过在冷却壁内侧面设置蛇形加强筋12,可提高冷却壁的整体强度,同时沿蛇形加强筋12在冷却壁内设置有冷却水管,加强筋位置可提高冷却壁的厚度,相应的可增加安装的冷却水管的直径,从而提高冷却壁的散热效果,相对于将冷却壁整体加厚,不仅减少了铜的用量,降低了设备成本,且能提高冷却壁的散热效率,另一方面,采用预埋安装的方式设置冷却管道,相对于直接在冷却壁内预设冷却槽孔,冷却管道可采用钢制管道,从而可进一步提高冷却壁的强度,防止冷却壁在长期使用中积累变形,可增加冷却壁的使用寿命;通过在冷却壁上设置多组连接头21配合螺栓将冷却壁固定安装于炉壁上,可通过提高冷却壁的受力点,分散减小冷却壁连接处的受力,从而减小连接点形变发生的概率,且冷却水管的进出水口上均设置有与冷却壁固定连接的加固套筒23,冷却壁安装时加固套筒23插装固定在炉壁上,进一步分散了连接处的受力,从而防止连接处形变;支撑机构3的使用可在冷却壁安装锁紧螺栓时,同步驱动下方冷却壁顶端的支撑座31对上方的冷却壁进行支撑,从而使拼装后的冷却壁由下往上依次进行支撑,使冷却壁安装更加牢固,且冷却壁拼装固定为一整体,可进一步防止冷却壁形变损坏;密封机构4的使用可在冷却壁安装支撑座31对上方冷却壁进行支撑时,同步对上下方冷却壁的接缝处进行密封,从而提高冷却壁接缝处的密封性,防止高炉内的高温烟气沿接缝处的缝隙渗透蔓延到炉壁,导致炉壁腐蚀烧坏,从而可提高高炉的使用寿命。

24.具体的,所述冷却机构1包括铜铸的冷却壁主体11、蛇形加强筋12、蛇形冷却水管13、进水口14、出水口15,所述蛇形加强筋12一体化设置于所述冷却壁主体11的内侧面,所述蛇形冷却水管13沿所述蛇形加强筋12预埋安装于所述冷却壁主体11的内部,且所述蛇形冷却水管13的一端设置有延伸到所述冷却壁主体11外侧面的所述进水口14,另一端设置有延伸到所述冷却壁主体11外侧面的出水口15;所述蛇形加强筋12包括多个竖直加强筋121

和多个弧形加强筋122,所述所述竖直加强筋121均与分布设置于所述冷却壁主体11的内侧面,且相邻所述竖直加强筋121之间通过所述弧形加强筋122依次连接;其中,所述蛇形冷却水管13为不锈钢水管,其硬度大、强度高,可配合所述蛇形加强筋12进一步增加所述冷却壁主体11的强度,防止冷却壁主体11变形。

25.具体的,所述安装机构2包括多个连接头21、多个内螺纹孔22、两根加固套筒23,多个所述连接头21均匀分布设置于所述冷却壁主体11的外侧面,所述连接头21与所述蛇形加强筋12错位分布,每个所述连接头21内均设有所述内螺纹孔22,且所述内螺纹孔22的末端延伸到所述冷却壁主体11的内部,两根所述加固套筒23分别套装于所述进水口14和所述出水口15的表面,且所述加固套筒23的一端与所述冷却壁主体11的外侧面固定连接;冷却壁主体11安装时,将所述连接头21、加固套筒23分别对准高炉炉壁上的安装孔,再将所述冷却壁主体11移动紧贴于炉壁内侧面,从而使所述连接头21、加固套筒23均插接到连接孔内,且所述加固套筒23和其内的进水口14、出水口15均延伸到炉壁的外部,之后从炉壁外部依次向多个所述连接头21内部的内螺纹孔22中拧入螺栓,从而将冷却壁主体11通过所述螺栓锁紧固定安装于炉壁的内侧面。

26.具体的,所述支撑机构3包括支撑座31、柔性推杆32、升降槽33、限位槽34、底板35、弹簧36,顶杆37、旋转套38、弧形引导槽39,所述升降槽33设有多个,且多个所述升降槽33均匀分布于所述冷却壁主体11的上端,同时所述升降槽33的底端通过所述弧形引导槽39与位于所述冷却壁主体11上端的所述内螺纹孔22的末端连通,所述限位槽34设于所述升降槽33的外圈,所述顶杆37活动插接于所述升降槽33内,所述顶杆37的顶端延伸到所述冷却壁主体11的上方,并与所述支撑座31的底面固定连接,所述顶杆37的底端固定安装有所述底板35,所述底板35抵接于所述限位槽34的底面,所述弹簧36活动套装于所述顶杆37的表面,且所述弹簧36的顶端抵接于所述限位槽34的顶面,所述弹簧36的底端抵接于所述底板35的顶面;所述柔性推杆32活动插接于所述弧形引导槽39内,且所述柔性推杆32的的一端延伸到所述升降槽33内,并与所述底板35固定连接,所述柔性推杆32的另一端延伸到所述内螺纹孔22内,并在端头上活动安装有所述旋转套38;当所述冷却壁主体11安装时,需首先拧紧除最上方一排的其它未与升降槽33连通的内螺纹孔22内的螺栓,之后再将上方的冷却壁主体11拼装于炉壁内侧面,然后再拧紧最上方一排内螺纹孔22内的螺栓,当螺栓拧紧伸入所述内螺纹孔22内时,螺栓的末端将所述旋转套38和所述柔性推杆32向右推动,使所述柔性推杆32的一端经所述弧形引导槽39引导后沿所述升降槽33向上顶起,从而将所述底板35和所述顶杆37向上顶起,所述顶杆37将所述支撑座31向上顶起,从而使所述支撑座31对上方的冷却壁主体11进行支撑,以此往复,使拼装后的冷却壁由下往上依次进行支撑。

27.具体的,所述密封机构4包括底部密封槽41、顶部密封槽42、第一耐高温密封圈43、第二耐高温密封圈44,所述底部密封槽41设于所述冷却壁主体11的底端,所述顶部密封槽42设于所述冷却壁主体11的底端,且所述顶部密封槽42位于所述底部密封槽41的正上方,所述第一耐高温密封圈43固定套装于所述支撑座31外圈的上端,所述第二耐高温密封圈44固定套装于所述支撑座31外圈的下端,且所述支撑座31活动插装于所述顶部密封槽42内;当所述支撑座31上行支撑于上方冷却壁主体11的底部时,所述支撑座31的上端插接入上方的冷却壁主体11的底部密封槽41内,此时,所述支撑座31的下端通过所述第二耐高温密封圈44与所述顶部密封槽42密封连接,所述支撑座31的上端通过所述第一耐高温密封圈43与

所述底部密封槽41密封连接,从而将上下端的冷却壁主体11的接缝处锁死密封,不仅进一步提高两冷却壁主体11连接的稳定性,同时可提高两冷却壁主体11接缝处的密封性,防止高炉内的高温烟气沿接缝处的缝隙渗透蔓延到炉壁;而当某一块或多块冷却壁主体11损坏需要拆卸更换时,只需旋松相应的冷却壁主体11及相邻冷却壁主体11上的螺栓,使得螺栓不再对所述柔性推杆32进行抵接限位,即可使所述支撑座31、所述顶杆37、所述底板35以及所述柔性推杆32在所述弹簧36的复位弹力作用下移动复位,进而解除相邻所述冷却壁主体11之间的支撑锁定,之后即可拆卸取下所述冷却壁主体11。

28.本发明使用过程中,冷却壁主体11安装时,将其上的连接头21、加固套筒23分别对准高炉炉壁上的安装孔,再将冷却壁主体11移动紧贴于炉壁内侧面,从而使连接头21、加固套筒23均插接到安装孔内,且加固套筒23和其内的进水口14、出水口15均延伸到炉壁的外部,之后从炉壁外部依次向多个连接头21内部的内螺纹孔22中拧入螺栓;且首先拧紧除最上方一排的其它未与升降槽33连通的内螺纹孔22内的螺栓,之后再将上方的冷却壁主体11按上述步骤拼装于炉壁内侧面,然后再拧紧下方的冷却壁主体11最上方一排内螺纹孔22内的螺栓,当螺栓拧紧伸入内螺纹孔22内时,螺栓的末端将旋转套38和柔性推杆32向右推动,使柔性推杆32的一端经弧形引导槽39引导后沿升降槽33向上顶起,从而将底板35和顶杆37向上顶起,顶杆37将支撑座31向上顶起,从而使支撑座31对上方的冷却壁主体11进行支撑,以此往复,使拼装后的冷却壁由下往上依次进行支撑;且支撑座31上行支撑于上方冷却壁主体11的底部时,支撑座31的上端插接入上方的冷却壁主体11的底部密封槽41内,此时,支撑座31的下端通过第二耐高温密封圈44与顶部密封槽42密封连接,支撑座31的上端通过第一耐高温密封圈43与底部密封槽41密封连接,从而将上下端的冷却壁主体11的接缝处锁死密封,不仅进一步提高两冷却壁主体11连接的稳定性,同时可提高两冷却壁主体11接缝处的密封性,防止高炉内的高温烟气沿接缝处的缝隙渗透蔓延到炉壁;而当某一块或多块冷却壁主体11损坏需要拆卸更换时,只需旋松相应的冷却壁主体11及相邻冷却壁主体11上的螺栓,使得螺栓不再对柔性推杆32进行抵接限位,即可使支撑座31、顶杆37、底板35以及柔性推杆32在弹簧36的复位弹力作用下移动复位,进而解除相邻冷却壁主体11之间的支撑锁定,之后即可拆卸取下冷却壁主体11。

29.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施方式和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入本发明要求保护的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1