一种金纳米粒子单分子膜层结构的制备方法

1.本发明属于金纳米粒子技术领域,具体涉及一种金纳米粒子单分子膜层结构的制备方法。

背景技术:

2.au纳米粒子(nps)在二维单层膜中的常规组装近年来受到越来越多的关注,因为它们在化学和生物传感器、光催化、光子、电子器件等方面具有潜在的应用前景。这些二维周期性au np阵列可以在相邻au np之间引起强的可调近场耦合表面等离子体共振(spr),从而产生一些新的物理特性,例如,具有六边形密排(hcp)排列的au np阵列表现出特定的光学共振,并诱导产生分布相对均匀的“热点”,这是非常有用的表面增强拉曼散射。

3.迄今为止,各种“自下而上”的自组装方法已经被开发出来,以制备au np阵列薄膜,包括滴铸法、溶剂蒸发的咖啡环的模式、自发油水界面自组装、和朗缪尔-布洛杰特(lb)技术。值得注意的是,超大规模的2d au np阵列(》cm2)的制造,代表了将纳米粒子集成到具有新功能的光学器件中的重大一步,例如,用于传感器和纳米光子学的等离子体超材料中,lb技术和油水界面自组装技术可以有效地实现可转移的大规模au np阵列。但是,lb技术需要特殊和精确的设备,通常仅限于疏水纳米粒子。油水界面自组装仅适用于亲水纳米粒子,形成的纳米阵列膜易碎,当油相完全蒸发时易断裂。此外,这种自组装过程通常会因油相蒸发而对环境造成危害,这极大地限制了其进一步应用。

4.现有关于空气-水界面上的单分子膜层,主要是针对某一种粒径、尺寸的金纳米粒子,如cn105731370a、cn113416546a等等,所涉及的技术均是基于溶液的表面张力以及溶剂极性的改良。

5.lb技术等需要特殊和精确的设备,通常仅限于疏水纳米粒子。油水界面自组装仅适用于亲水纳米粒子,形成的纳米阵列膜易碎,当油相完全蒸发时易断裂。

技术实现要素:

6.本发明的目的在于提供一种金纳米粒子单分子膜层结构的制备方法,该制备方法在单分散的金纳米溶液中加入乙醇,利用毛细管梯度诱导自组装策略,采用合适的有机溶剂对金膜的压缩,制成金纳米粒子单分子膜层结构,该方法操作简单,形成后的金膜排列紧密,取用方便,无咖啡环效应。

7.本发明的上述目的可以通过以下技术方案来实现:一种金纳米粒子单分子膜层结构的制备方法,包括以下步骤:

8.(s1)将au的前驱体haucl4、表面活性剂和还原剂引入到多元醇中,混匀,得混合液,将混合液加热以形成au纳米晶体混合溶液;

9.(s2)在au纳米晶体混合溶液中加入haucl4溶液进行化学刻蚀,获得单分散的金纳米溶液;

10.(s3)在单分散的金纳米溶液中加入无水乙醇,形成纳米金颗粒aunps,将au nps再

分散到1-丁醇中,形成金纳米悬浊液,将金纳米悬浊液连续滴入容器边缘附近的水面,静置待1-丁醇挥发完全,将有机溶剂快速连续地添加到水面上,得到金纳米粒子单分子膜层结构。

11.在该金纳米粒子单分子膜层结构的制备方法中:

12.优选的,步骤(s1)中所述表面活性剂为聚二烯丙基二甲基氯化铵(pdda)。

13.优选的,步骤(s1)中所述还原剂为hcl溶液或柠檬酸钠溶液。

14.优选的,步骤(s1)中所述多元醇为乙二醇。

15.优选的,步骤(s1)中所述前驱体haucl4在混合液中的终浓度为0.3mol/l~0.6mol/l,所述表面活性剂在混合液中的终浓度为15mol/l~30mol/l,所述还原剂在混合液中的终浓度为3

×

10-3

mol/l~6

×

mol/l。

16.优选的,步骤(s1)中将混合液在水浴或在190℃~200℃油浴中不搅拌加热20min~40min,至溶液呈淡红色以形成au纳米晶体混合溶液。

17.优选的,步骤(s2)中在au纳米晶体混合溶液中加入haucl4溶液进行化学刻蚀,以去除au纳米晶体的角和/或锐边,其中所述haucl4溶液的浓度为0.0025mol/l~0.0250

×

10-3

mol/l,刻蚀时间为1min~5min。

18.更佳的,步骤(s2)中在au纳米晶体混合溶液中加入haucl4溶液进行化学刻蚀,获得单分散的金纳米球液;其中所述haucl4溶液的浓度为0.0125

×

10-3

mol/l,刻蚀时间为2min。

19.优选的,步骤(s3)中乙醇的加入量为30~50μl,步骤(s3)中所述1-丁醇加入量为0.5~3ml。

20.优选的,步骤(s3)中所述容器为敞口容器,步骤(s3)中用移液管将金纳米悬浊液连续滴入容器边缘空气水界面处。

21.优选的,步骤(s3)中静置,随着1-丁醇溶剂在水面上的扩散和蒸发,au nps由于强大的毛细管力被困在空气-水界面中,等待8~12h至1-丁醇挥发完全,将有机溶剂快速连续地添加到水面上,得到金纳米粒子单分子膜层结构,其中所述有机溶剂为乙醇、丙酮或甲醇。

22.更佳的,步骤(s3)中所述金纳米粒子单分子膜层结构为具有六方紧密排列(hcp)的aunps金纳米球阵列。

23.作为本发明中一种优选的实施方案,本发明中为了获得高质量的au的hcp纳米球(具有六方紧密排列的aunps)阵列薄膜,需要将金纳米粒子在溶剂中充分分散。用阳离子pdda(聚二烯丙基二甲基氯化铵)表面活性剂包覆的au nps在非极性溶剂,即1-丁醇中直接分散时,容易聚集在一起。为了解决这个缺点,一种合适的二次混相乙醇被引入到溶剂中作为添加剂,而不是通过与其他表面活性剂或聚合物交换pdda涂层。当au nps直接分散在1-丁醇中而不加入乙醇时,au nps在悬浮液中存在中度团聚将这种au np-丁醇悬浮液滴在水面上,随着溶剂的扩散和蒸发,可以直接观察到困在水面上的au nps的聚集状态。在au np-丁醇悬浮液中加入乙醇(10~200μl),悬浮的相对颜色由蓝红色变为砖红色。将分散良好的au nps悬浮液在水面上展开,得到均匀但非密集的au nps单层,明显占据整个水面。

24.本发明研究了不同溶剂在压缩过程中对形成hcp金纳米球阵列的影响。制备的网状金纳米球漂浮在水面上,并分别用有机溶剂对其进行压缩。所使用的有机溶剂具有相似

的表面张力,但不同的蒸汽压和在水中的溶解度,显然,当压缩溶剂如乙醇、甲醇和丙酮与水混溶时,很容易在水面上得到漂浮致密的金纳米球单层膜。相反,当压缩溶剂不溶或微溶于水时,如正己烷和氯仿,所得到的非密实au np薄膜难以进一步压缩成致密的薄膜。

25.因此,本发明提出了一种毛细管梯度的压缩机制(金纳米颗粒在各溶剂中的静电力大小不一样,在液面自组装的密集层度不一样),在水面上对这种高密度金纳米单层膜进行自组装。

26.本发明具有以下有益效果:

27.(1)本发明方法提供了一种基于毛细管梯度诱导自组装策略,将单分散的au纳米粒子(如球状、棒状、多面体等形状)在空气/水界面上组织成1厘米大小的周期性致密2d au纳米阵列,采用多元醇法制备了单分散的金纳米粒子(比如金纳米球),并进行了化学刻蚀,通过使用这种毛细管梯度诱导(的自组装技术,获得了在空气-水界面上具有远程hcp排序(具有六方紧密排列)的au纳米粒子(比如纳米球)阵列,可以方便地将其转移到理想的基片上,高密度填充金纳米粒子(比如纳米球)阵列的形成归因于沿空气-水面形成的表面毛细梯度的效应;

28.(2)本发明方法制备的金纳米粒子,形状可以是球形、棒状、多面体等任意性形状,粒径大小也无限制;

29.(3)本发明方法操作简单,环保,形成的金膜排列紧密,取用方便,且无咖啡环效应;

30.(4)本发明提供了金纳米颗粒溶液的制备方法,利用溶剂的极性将金纳米溶液分散于空气-水界面并压缩,适用于多种溶剂,如乙醇、丙酮、甲醇等对金膜的压缩。

附图说明

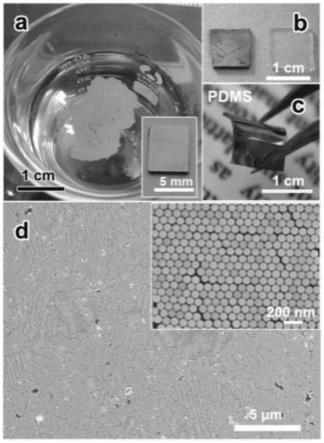

31.图1为实施例1中乙醇压缩后得到的au纳米球阵列薄膜以及对应的电镜图,其中a图为采用乙醇压缩时形成的金纳米粒子单分子膜层结构,b图是金膜转移到石英衬底上的图,c图是转移到pdms(聚二甲基硅烷),d图采用乙醇压缩时形成的金纳米粒子单分子膜层结构的5μm和200nm放大尺寸的电镜图;

32.图2为实施例2-3和对比例1-2中不同溶剂压缩后得到的au纳米球阵列薄膜以及对应的电镜图,其中a图中methanol为采用甲醇压缩时形成的金纳米粒子单分子膜层结构,b图为采用甲醇压缩时形成的金纳米粒子单分子膜层结构的5μm和500nm放大尺寸的电镜图,c图中acetone为采用丙酮压缩时形成的金纳米粒子单分子膜层结构,d图为采用丙酮压缩时形成的压缩时形成的金纳米粒子单分子膜层结构的5μm和500nm放大尺寸的电镜图,e图中n-hexane为采用正己烷压缩时形成的金纳米粒子单分子膜层结构,f图为采用正己烷压缩时形成的金纳米粒子单分子膜层结构的5μm和500nm放大尺寸的电镜图;g图中n-hexane为采用氯仿压缩时形成的金纳米粒子单分子膜层结构,h图为采用氯仿压缩时形成的金纳米粒子单分子膜层结构的5μm和500nm放大尺寸的电镜图。

具体实施方式

33.下面结合具体实施例详细说明本发明的技术方案,以便本领域技术人员更好理解和实施本发明的技术方案。实施例中所用试剂或材料,如未特别说明,均来源于商业渠道。

34.实施例1

35.(s1)将一定量的haucl4作为au的前驱体,聚二烯丙基二甲基氯化铵(pdda)作为表面活性剂,和hcl溶液引入到玻璃小瓶中的乙二醇中,在剧烈搅拌下,初始金前驱体中aucl

4-离子、pdda和hcl的最终浓度分别为0.5、25和5

×

10-3

m(mol/l,下同),然后将混合后的溶液在195℃下在油浴中不搅拌加热30分钟,溶液呈淡红色,表明au纳米晶体的形成;

36.(s2)然后,在上述混合溶液中加入haucl4(0.0125

×

10-3

m)溶液2分钟,进行进一步的化学蚀刻,去除au纳米晶体的角和/或锐边,即获得所需单分散的金纳米球液;

37.(s3)金纳米球液中加入50μl的乙醇,将au nps再分散到1ml 1-丁醇中,形成金纳米球悬浊液,用移液管将分散在1-丁醇中的au nps连续滴入烧杯边缘附近的水面,观察到溶剂迅速扩散到水面上,随着1-丁醇溶剂在水面上的扩散和蒸发,au nps由于强大的毛细管力被困在空气-水界面中,等待12h,将乙醇溶剂快速连续地添加到对应水面上,得到hcp金纳米球阵列。

38.实施例2

39.与实施例1不同的是,(s3)中将甲醇(methanol)溶剂快速连续地添加到对应水面上,得到hcp金纳米球阵列。

40.实施例3

41.与实施例1不同的是,(s3)中将丙酮(acetone)溶剂快速连续地添加到对应水面上,得到hcp金纳米球阵列。

42.实施例4

43.将一定量的haucl4作为au的前驱体,pdda作为表面活性剂,和柠檬酸钠溶液一起,引入到玻璃小瓶中的乙二醇溶液中,在剧烈搅拌下。初始金前驱体中aucl

4-离子、pdda和柠檬酸钠的最终浓度分别为0.5、25和5

×

10-3

m。然后将混合后的溶液在煮沸的条件下不搅拌加热30分钟。溶液呈淡红色,表明au纳米晶体的形成。然后,在上述混合溶液中加入haucl4(0.0125

×

10-3

m)溶液2分钟,进行进一步的化学蚀刻,去除au纳米晶体的角或锐边,即获得所需单分散的金纳米球液。

44.金纳米球液中加入50μl的乙醇,将au nps再分散到1ml 1-丁醇中,形成金纳米球悬浊液,用移液管将分散在1-丁醇中的au nps连续滴入烧杯边缘附近的水面。观察到溶剂迅速扩散到水面上,随着1-丁醇溶剂在水面上的扩散和蒸发,au nps由于强大的毛细管力被困在空气-水界面中,等待12h,将乙醇溶剂快速连续地添加到对应水面上,得到hcp金纳米球阵列。

45.对比例1

46.与实施例1不同的是,(s3)中将正己烷(n-hexane)溶剂快速连续地添加到对应水面上,得到hcp金纳米球阵列。

47.对比例2

48.与实施例1不同的是,(s3)中将氯仿(chloroform)溶剂快速连续地添加到对应水面上,得到hcp金纳米球阵列。

49.实施例1-3以及对比例1-2研究了不同溶剂在压缩过程中对形成hcp金纳米球阵列的影响。制备的网状金纳米球漂浮在水面上,并分别用有机溶剂对其进行压缩,所使用的有机溶剂具有相似的表面张力,但不同的蒸汽压和在水中的溶解度,如表1所示。

50.表1不同溶剂在水中的溶解度、不同溶剂的蒸气压和表面张力

[0051][0052]

图1为实施例1中乙醇压缩后得到的au纳米球阵列薄膜,其中a图为采用乙醇压缩时形成的金纳米粒子单分子膜层结构,b图是金膜转移到石英衬底上的图,c图是转移到pdms(聚二甲基硅烷),d图采用乙醇压缩时形成的金纳米粒子单分子膜层结构的5μm和200nm放大尺寸的电镜图,从电镜图中可以明显的观察到六方紧密排列现象。

[0053]

图2为实施例2-3和对比例1-2中不同溶剂压缩后得到的au纳米球阵列薄膜以及对应的电镜图,其中a图中methanol为采用甲醇压缩时形成的金纳米粒子单分子膜层结构,b图为采用甲醇压缩时形成的金纳米粒子单分子膜层结构的5μm和500nm放大尺寸的电镜图,c图中acetone为采用丙酮压缩时形成的金纳米粒子单分子膜层结构,d图为采用丙酮压缩时形成的压缩时形成的金纳米粒子单分子膜层结构的5μm和500nm放大尺寸的电镜图,e图中n-hexane为采用正己烷压缩时形成的金纳米粒子单分子膜层结构,f图为采用正己烷压缩时形成的金纳米粒子单分子膜层结构的5μm和500nm放大尺寸的电镜图;g图中n-hexane为采用氯仿压缩时形成的金纳米粒子单分子膜层结构,h图为采用氯仿压缩时形成的金纳米粒子单分子膜层结构的5μm和500nm放大尺寸的电镜图。

[0054]

显然,当压缩溶剂如甲醇(图2中a图)和丙酮(图2中c图)与水混溶时,很容易在水面上得到漂浮致密的金纳米球单层膜。相反,当压缩溶剂不溶或微溶于水时,如正己烷(图2中e图)和氯仿(图2中g图),所得到的非密实au np薄膜难以进一步压缩成致密的薄膜。

[0055]

以上实施例仅用于阐述本发明,而本发明的保护范围并非仅仅局限于以上实施例。所属技术领域的普通技术人员依据以上本发明公开的内容均可实现本发明的目的,任何基于本发明构思基础上做出的改进和变形,均落入本发明的保护范围之内,具体保护范围以权利要求书记载的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1