一种垂直打料压铸不锈钢的压铸机的制作方法

本申请涉及压铸机应用,尤其是一种垂直打料压铸不锈钢的压铸机。

背景技术:

1、压铸机就是用于压力铸造的机器。包括热压室及冷压室两种。后都又分为直式和卧式两种类型,压铸机在压力作用下把熔融金属液压射到模具中冷却成型,开模后可以得到固体金属铸件,最初用于压铸铅字,随着科学技术和工业生产的进步,尤其是随着汽车、摩托车以及家用电器等工业的发展,压铸技术已获得极其迅速的发展,压铸机的分类方法很多,按使用范围分为通用压铸机和专用压铸机;按锁模力大小分为小型机、中型机和大型机,通常,主要按机器结构和压射室=的位置及其工作条件加以分类,一般分为热压室及冷压室两种,按其压室结构和布置方式又分卧式、立式两种形式。

2、压铸打料的控制是采用行程开关来控制油缸的行程来实现的。在一般要求不高的场合中使用,使用中调节起来不是很方便,要松开螺丝移动位置来实现,调节距离精确度较差,通常有0-5mm的误差,不能满足对不锈钢压铸的精确控制的要求;传统压铸行业中通行的浇道构型设计是水平打料方式,射料方向与产品排列方向成90度的角度,浇道流程很长,进而造成钢水温度下降。因此,针对上述问题提出一种垂直打料压铸不锈钢的压铸机。

技术实现思路

1、在本实施例中提供了一种垂直打料压铸不锈钢的压铸机用于解决现有技术中的不锈钢压铸机加工精度差的问题。

2、根据本申请的一个方面,提供了一种垂直打料压铸不锈钢的压铸机,包括机架结构系统、垂直打料的精确光栅数字控制系统、垂直打料的模具浇道构型系统、模具内置电极的给料和打料的同步控制系统、开合模结构系统、锁模结构系统和液压及电控系统;

3、其中,所述机架结构系统包括底座,所述底座内设有放置液压系统的安装空间,所述液压系统和底座用螺栓固定;

4、所述垂直打料的精确光栅数字控制系统包括第一油缸,所述第一油缸的输出端的活塞杆端部用螺纹联接有第一法兰,所述第一法兰与锤头连接杆的第一法兰用螺栓联接,所述锤头连接杆上端与打料锤头用螺纹联接;

5、所述模具内置电极的给料和打料的同步控制系统包括电极流道和模内电极,所述电极流道位于模具内所需钢水液面位置,所述电极流道内安装有模内电极并与打料开关电性连接;

6、所述开合模结构系统包括第二油缸,所述第二油缸的输出端固接于后固定机板的外侧面上,所述第二油缸的活塞杆上联结有第二法兰,所述第二法兰前端连接有调节螺柱,所述第二法兰之间通过螺栓连接;

7、所述锁模结构系统包括有垂直插杆、水平撑杆和方形导套,所述方形导套内开有水平和垂直相交的二个方形孔,所述方形导套装于后固定机板上,二者用螺栓固定连接。

8、进一步地,所述底座上有床箱体,床箱体与底座用螺栓固接。

9、进一步地,所述床箱体上有后固定机板和前固定机板,所述前固定机板和后固定机板与底座用螺栓固接。

10、进一步地,所述前固定机板和后固定机板上装有三根哥林柱,所述哥林柱两端车有螺纹并配有螺母,所述哥林柱通过螺母与前固定机板和后固定机板固接。

11、进一步地,所述哥林柱上安装有移动机板,所述移动机板上固装有相应导套,所述移动机板利用其导套在哥林柱上滑动联接,位于底部的两个所述哥林柱上安装有托模板,所述托模板与前固定机板用螺栓联接。

12、进一步地,所述第一法兰外圆侧面焊接有连接板;所述连接板与数字光栅尺的输出轴用上下双螺母固接。

13、进一步地,所述数字光栅尺的尺身用四个小螺钉固定在底板上,所述底板焊接在第一油缸的外侧面,二者固联成一体。

14、进一步地,所述螺柱上配有一个法兰螺母,所述法兰螺母的法兰外平面与移动机板的侧面贴合,二者用螺栓固定。

15、进一步地,所述水平撑杆贯穿于方形导套的水平方孔中,所述水平撑杆尾端连接有螺柱,所述螺柱上套有螺母套,所述螺母套套接于移动机板的圆孔内并可以转动,所述螺母套端部台阶外圆上分布有八个扳杆孔,以便于插入扳杆转动螺母套用来调节锁模位置,所述螺母套小端车有限位方形环槽,所述移动机板上对应着螺母套方形环槽的位置加工有方形孔,所述移动机板上用螺栓安装有一小压板,所述小压板下方的凸柱插入方形孔和螺母套的方形环槽内,达到使螺母套在轴向上定位。

16、进一步地,所述垂直插杆向下贯穿于方形导套的垂直方孔内,所述垂直插杆上部连接有u型连接杆,所述u型连接杆与小油缸的活塞杆的输出端相连接,所述小油缸的底部法兰固接于后固定机板的上部。

17、通过本申请上述实施例,采用了垂直打料压铸不锈钢的压铸机,解决了压铸机加工的不锈钢产品精度差的问题,采用数字光栅尺的识别精度可达0.01毫米,精度提高了几个数量级别,完全能达到打料的精桷控制要求,且操作极为方便,变机械操作为数显数字调节操作,占用空间少,特别适合在机床内部的空间内安装,数字光栅尺直接装在打料油缸上,使机械尺寸紧凑,采用垂直打料,最大限度地缩短了浇道的长度,减少了钢水温度的下降,通过采用模具内置电极的给料和打料的同步控制系统,使在现有的手工非定量给料操作中达到了定量给料并自动打料的目标效果,并且由于液面上升自动接通电极的动作是即时自动联动完成,省去人工再次启动打料开关这一动作,将时间滞后误差降低到零,达到了即时同步自动打料的理想状态。

技术特征:

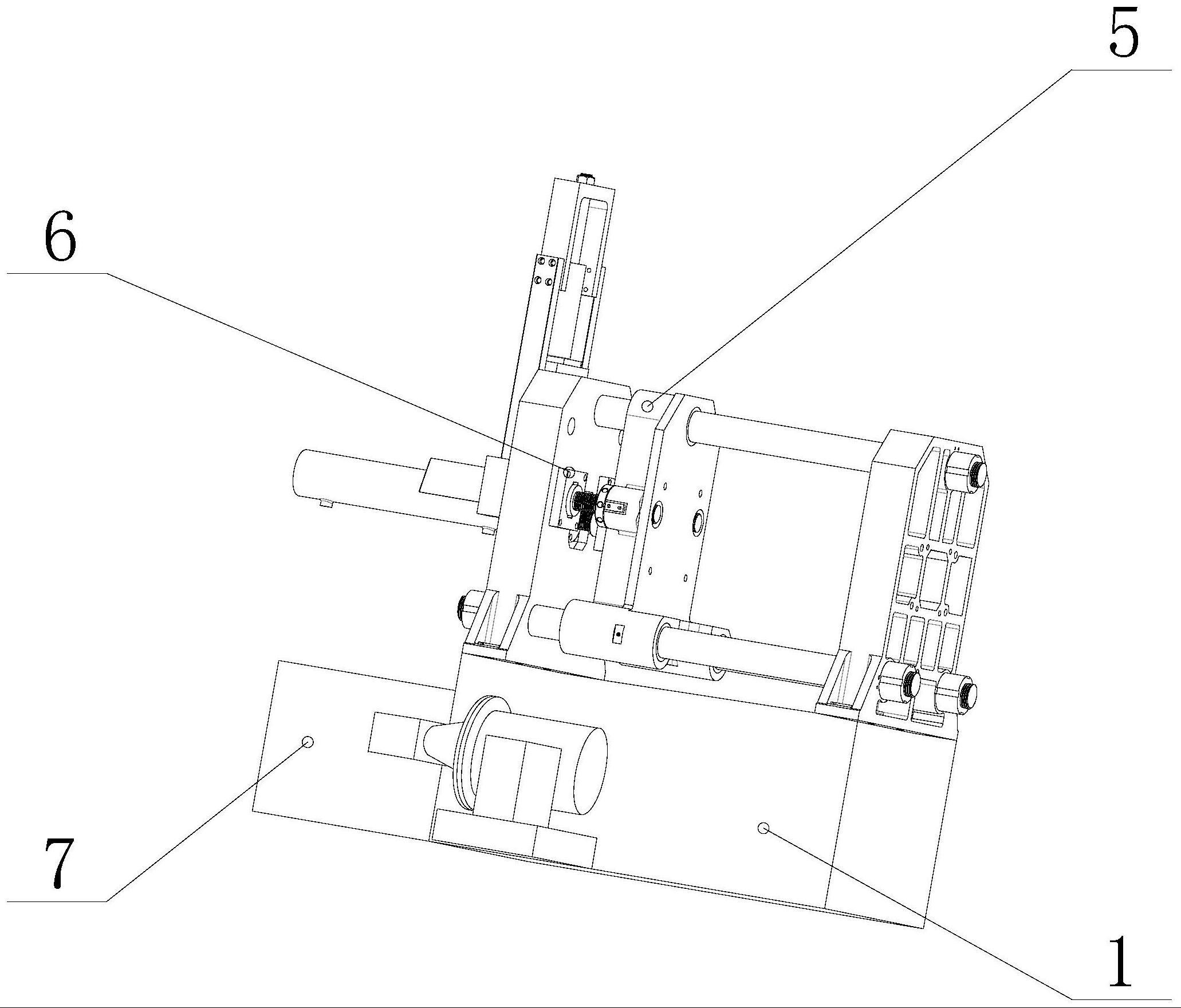

1.一种垂直打料压铸不锈钢的压铸机,其特征在于:包括机架结构系统(1)、垂直打料的精确光栅数字控制系统(2)、垂直打料的模具浇道构型系统(3)、模具内置电极的给料和打料的同步控制系统(4)、开合模结构系统(5)、锁模结构系统(6)和液压及电控系统(7);

2.根据权利要求1所述的一种垂直打料压铸不锈钢的压铸机,其特征在于:所述底座(1-1)上有床箱体(1-2),床箱体(1-2)与底座(1-1)用螺栓固接。

3.根据权利要求2所述的一种垂直打料压铸不锈钢的压铸机,其特征在于:所述床箱体(1-2)上有后固定机板(1-3)和前固定机板(1-7),所述前固定机板(1-7)和后固定机板(1-3)与底座(1-1)用螺栓固接。

4.根据权利要求3所述的一种垂直打料压铸不锈钢的压铸机,其特征在于:所述前固定机板(1-7)和后固定机板(1-3)上装有三根哥林柱(1-5),所述哥林柱(1-5)两端车有螺纹并配有螺母,所述哥林柱(1-5)通过螺母与前固定机板(1-7)和后固定机板(1-3)固接。

5.根据权利要求4所述的一种垂直打料压铸不锈钢的压铸机,其特征在于:所述哥林柱(1-5)上安装有移动机板(1-4),所述移动机板(1-4)上固装有相应导套,所述移动机板(1-4)利用其导套在哥林柱(1-5)上滑动联接,位于底部的两个所述哥林柱(1-5)上安装有托模板(1-6),所述托模板(1-6)与前固定机板(1-7)用螺栓联接。

6.根据权利要求1所述的一种垂直打料压铸不锈钢的压铸机,其特征在于:所述第一法兰(2-2)外圆侧面焊接有连接板(2-5);所述连接板(2-5)与数字光栅尺(2-6)的输出轴用上下双螺母固接。

7.根据权利要求6所述的一种垂直打料压铸不锈钢的压铸机,其特征在于:所述数字光栅尺(2-6)的尺身用四个小螺钉固定在底板(2-7)上,所述底板(2-7)焊接在第一油缸(2-1)的外侧面,二者固联成一体。

8.根据权利要求1所述的一种垂直打料压铸不锈钢的压铸机,其特征在于:所述螺柱(6-5)上配有一个法兰螺母(5-5),所述法兰螺母(5-5)的法兰外平面与移动机板(1-4)的侧面贴合,二者用螺栓固定。

9.根据权利要求1所述的一种垂直打料压铸不锈钢的压铸机,其特征在于:所述水平撑杆(6-2)贯穿于方形导套(6-1)的水平方孔中,所述水平撑杆(6-2)尾端连接有螺柱(6-5),所述螺柱(6-5)上套有螺母套(6-6),所述螺母套(6-6)套接于移动机板(1-4)的圆孔内并可以转动,所述螺母套(6-6)端部台阶外圆上分布有八个扳杆孔,以便于插入扳杆转动螺母套(6-6)用来调节锁模位置,所述螺母套(6-6)小端车有限位方形环槽,所述移动机板(1-4)上对应着螺母套(6-6)方形环槽的位置加工有方形孔,所述移动机板(1-4)上用螺栓安装有一小压板(6-7),所述小压板(6-7)下方的凸柱插入方形孔和螺母套(6-6)的方形环槽内,达到使螺母套(6-6)在轴向上定位。

10.根据权利要求1所述的一种垂直打料压铸不锈钢的压铸机,其特征在于:所述垂直插杆(6-3)向下贯穿于方形导套(6-1)的垂直方孔内,所述垂直插杆(6-3)上部连接有u型连接杆(6-4),所述u型连接杆(6-4)与小油缸(6-8)的活塞杆(5-2)的输出端相连接,所述小油缸(6-8)的底部法兰固接于后固定机板(1-3)的上部。

技术总结

本申请公开了一种垂直打料压铸不锈钢的压铸机,包括机架结构系统、底座、床箱体、后固定机板、移动机板、哥林柱、托模板、前固定机板、垂直打料的精确光栅数字控制系统、第一油缸、第一法兰、锤头连接杆、打料锤头、连接板、数字光栅尺、底板、垂直打料的模具浇道构型系统、模具内置电极的给料和打料的同步控制系统、电极流道、模内电极、开合模结构系统、第二油缸、活塞杆、第二法兰、调节螺柱、法兰螺母、锁模结构系统、液压及电控系统、方形导套、水平撑杆、垂直插杆、U型连接杆、螺柱、螺母套、小压板和小油缸。本申请采用数字光栅尺能达到打料的精桷控制要求,且操作极为方便,采用垂直打料,减少钢水温度的下降。

技术研发人员:邓少聪

受保护的技术使用者:邓少聪

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!