一种异形屏的掩膜条结构及其制备方法与流程

1.本发明属于掩膜条技术领域,具体涉及一种异形屏的掩膜条结构及其制备方法。

背景技术:

2.oled显示面板具有厚度薄,功耗低,可弯曲及柔性显示等优势,近年来成为下一代面板显示器的发展趋势。

3.现有的oled面板是在真空环境下利用蒸发源将有机材料加热后蒸发,有机材料透过金属掩膜条上开孔位置,在基板表面形成有机薄膜,成膜位置需是基板上被指定的发光位置,基板的电流才能有效传入oled器件发光,所以需要金属掩膜条要有较高的位置精度以及稳定性,并且需与基板紧密贴合,防止有机材料蒸发到错误位置、产生混色现象。

4.目前主流的屏幕均是设计成矩形,金属掩膜条中的有效区域也需要与其配合设计成矩形,即两端的张力会比较均匀的施加在有效区域。在开发异形屏(圆形、菱形等)的时候,掩膜条的有效区域需设计成异形(圆形、菱形等),有效区域的两侧就会存在圆弧或者顶点,即两端张力在施加时会产生不同的张力效果,有效区域边缘受力不均匀,容易发生有效区域变形、位置偏移、产生褶皱等问题,直接影响了混色良率,这也是目前开发异形屏幕的难点之一。为此,我们提出一种异形屏的掩膜条结构及其制备方法,以解决上述背景技术中提到的问题。

技术实现要素:

5.本发明的目的在于提供一种异形屏的掩膜条结构及其制备方法,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种异形屏的掩膜条结构,包括金属掩膜条主体,所述金属掩膜条主体的表面设有若干组等间距分布的蚀刻区域,所述蚀刻区域呈矩形设置,且蚀刻区域包括呈圆形设置的有效区域和位于有效区域外侧的呈矩形设置的缓冲区域;所述有效区域内均匀分布有采用双面蚀刻工艺形成的若干组双面蚀刻孔,所述缓冲区域内均匀分布有在金属掩膜条主体背面采用单面蚀刻工艺形成的若干组单面蚀刻孔,所述单面蚀刻孔表面保留有用于阻挡有机材料蒸发的未蚀刻层,未蚀刻层的厚度为1-3um。

7.所述金属掩膜条主体的两端中部设有开口向外的u型槽。所述金属掩膜条主体的厚度为20-100um,其采用金属invar36材质制成。

8.一种异形屏的掩膜条结构的制备方法,具体包括以下步骤:s1、采用主流材质制造金属掩膜条主体,目前主流采用金属invar36材质,厚度一般=20-100um,不设限;s2、设计第一种有效区域的石英光罩,确认有效区域为异形屏;s3、设计第二种缓冲区域的石英光罩,确认缓冲区域为异形屏四周的包围层,且缓冲包围层的蚀刻面积不设限制;

s4、采用第一种有效区域石英光罩,对金属掩膜条主体进行正面、背面蚀刻,该区域需确认双面蚀刻后完全穿孔,形成双面蚀刻孔;s5、完成异形屏有效区域的双面蚀刻工艺,确认实际可蒸镀范围为目标异形屏;s6、采用第二种缓冲区域石英光罩,需进行蚀刻药液量控制,对金属掩膜条主体进行背面蚀刻,形成单面蚀刻孔;s7、完成异形屏包围层缓冲区域的单面蚀刻工艺,其表面未蚀刻层的厚度为1-3um;s8、金属掩膜条主体的蚀刻区域的制程工艺结束。

9.与现有技术相比,本发明的有益效果是:本发明提供的一种异形屏的掩膜条结构及其制备方法,本发明主要通过对异形屏的周围区域进行结构改变,设计缓冲区域用于减少受力不均匀现象。

10.异形屏的有效区域设计有双面蚀刻孔,确保有效区域为实际蒸镀区域,即有机材料可透过双面蚀刻孔,成膜于基板表面。

11.缓冲区域设计为单面蚀刻孔结构,将单面蚀刻孔排列在有效区域的四周外围,形成一圈包围层,确保蚀刻区域整体仍为矩形区域,提高整体的受力均匀性。同时单面蚀刻孔表面保留有未蚀刻层,可阻挡有机材料成膜,保证基板成膜的异形形状。

12.本发明可有效减缓上述困难点,提高用于异形屏的掩膜条张网良率,降低异形有效区域的形变、褶皱状况,降低混色风险。

附图说明

13.图1为本发明掩膜条的整体结构示意图;图2为本发明掩膜条的微观结构示意图;图3为本发明单面蚀刻孔截面结构示意图;图4为本发明双面蚀刻孔截面结构示意图;图5为矩形屏的掩膜条受力状况示意图;图6为圆形屏(异形屏)的掩膜条受力状况示意图;图7为本发明一种异形屏的掩膜条结构的制备方法的流程示意图。

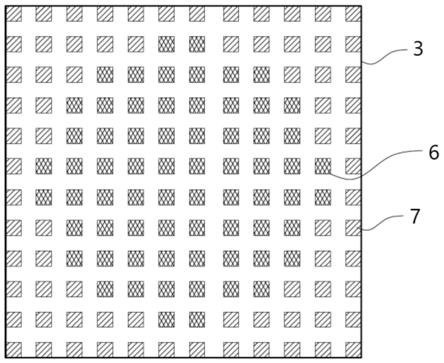

14.图中:1、金属掩膜条主体;2、u型槽;3、蚀刻区域;4、有效区域;5、缓冲区域;6、双面蚀刻孔;7、单面蚀刻孔;8、未蚀刻层。

具体实施方式

15.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

16.本发明提供了如图1-4的一种异形屏的掩膜条结构,包括金属掩膜条主体1,所述金属掩膜条主体1的表面设有若干组等间距分布的蚀刻区域3,所述蚀刻区域3呈矩形设置,且蚀刻区域3包括呈圆形设置的有效区域4和位于有效区域4外侧的呈矩形设置的缓冲区域5;

所述有效区域4内均匀分布有采用双面蚀刻工艺形成的若干组双面蚀刻孔6,所述缓冲区域5内均匀分布有在金属掩膜条主体1背面采用单面蚀刻工艺形成的若干组单面蚀刻孔7,所述单面蚀刻孔7表面保留有用于阻挡有机材料蒸发的未蚀刻层8,未蚀刻层8的厚度为1-3um。

17.所述金属掩膜条主体1的两端中部设有开口向外的u型槽2。所述金属掩膜条主体1的厚度为20-100um,其采用金属invar36材质制成。

18.参阅图7,一种异形屏的掩膜条结构的制备方法,具体包括以下步骤:s1、采用主流材质制造金属掩膜条主体1,目前主流采用金属invar36材质,厚度一般=20-100um,不设限;s2、设计第一种有效区域4的石英光罩,确认有效区域4为异形屏;s3、设计第二种缓冲区域5的石英光罩,确认缓冲区域5为异形屏四周的包围层,且缓冲包围层的蚀刻面积不设限制;s4、采用第一种有效区域4石英光罩,对金属掩膜条主体1进行正面、背面蚀刻,该区域需确认双面蚀刻后完全穿孔,形成双面蚀刻孔6;s5、完成异形屏有效区域4的双面蚀刻工艺,确认实际可蒸镀范围为目标异形屏;s6、采用第二种缓冲区域5石英光罩,需进行蚀刻药液量控制,对金属掩膜条主体1进行背面蚀刻,形成单面蚀刻孔7;s7、完成异形屏包围层缓冲区域5的单面蚀刻工艺,其表面未蚀刻层8的厚度为1-3um;s8、金属掩膜条主体1的蚀刻区域3的制程工艺结束。

19.oled异形屏在开发过程中,除了基板需要设计成圆形(或其他形状)以外,还需要设计掩膜条与其相匹配,保证有机材料可以精准的蒸镀到基板上的发光区域。然而掩膜条在张网过程中,两侧的治具会先对其进行施力拉伸后焊接,张力对矩形的施力分布均匀性高,而对圆形等异形屏的施力均匀性低,这是根据其形状的不规则形成的。而受力不均匀则会产生不同的形变量,即圆形等异形区域易发生变形,且易产生褶皱、波浪,这对异形屏的掩膜条张网制程造成了很大的影响,如图5-6所示。

20.图5为矩形屏的掩膜条受力状况示意图:由于有效区域4是规则型面积,在张力方向上的受力均匀性高;图6为圆形屏(异形屏)的掩膜条受力状况示意图:由于有效区域4在张力方向上的边缘不整齐,故其受力均匀性较差,易引起圆弧变形与产生褶皱;本发明提出的掩膜条结构,如图1-4所示,在蚀刻区域3的结构中可提出两种概念:双面蚀刻孔6与单面蚀刻孔7,设计有效区域4是异形(以圆形举例)时,该区域内部结构是以双面蚀刻处理。

21.在缓冲区域5采用单面蚀刻孔7对有效区域4进行包围缓冲,将其异形区域包围至与矩形相同。此时,在有效区域4的双面蚀刻孔6的周围已经排列单面蚀刻孔7,且单面蚀刻孔7与双面蚀刻孔6结构相近,单面蚀刻孔7正面未做蚀刻处理,即在表面拥有未蚀刻层8,未蚀刻层8可用于阻挡蒸发的有机材料;所以当两端张力进行施力时,拥有包围层的蚀刻区域3的受力作用与真实矩形有效区域4受力基本相近。

22.图1为本发明掩膜条的整体结构示意图:在异形屏的有效区域4外,设计一层包围

层(即缓冲区域5),使得整体蚀刻区域3仍保持矩形状态,受力均匀性较高;图2为本发明掩膜条的微观结构示意图:如图可见,由贯穿孔(即双面蚀刻孔6)组成的区域为异形屏,而周围有非贯穿孔(即单面蚀刻孔7)起到包围层的作用;图3为本发明单面蚀刻孔7截面结构示意图;图4为本发明双面蚀刻孔6截面结构示意图。

23.综上所述,与现有技术相比,本发明主要通过对异形屏的周围区域进行结构改变,设计缓冲区域用于减少受力不均匀现象,结构图如图1所示。

24.异形屏的有效区域4设计有双面蚀刻孔6,确保有效区域4为实际蒸镀区域,即有机材料可透过双面蚀刻孔6,成膜于基板表面。

25.缓冲区域5设计为单面蚀刻孔7结构,将单面蚀刻孔7排列在有效区域4的四周外围,形成一圈包围层,确保蚀刻区域3整体仍为矩形区域,提高整体的受力均匀性。同时单面蚀刻孔7表面保留有未蚀刻层8,可阻挡有机材料成膜,保证基板成膜的异形形状。

26.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1