铸造模具的加热方法及铸造装置与流程

1.本发明涉及一种铸造模具的加热方法及铸造装置。

背景技术:

2.在进行用于制作产品的铸造之前,有时进行用于对铸造模具预加热的铸造(预备加工)(例如,日本发明专利授权公报特许第5717692号)。在预备加工中,通过向铸造模具的型腔(cavity)内注入熔融金属并使其固化来加热铸造模具。在预备加工中固化的熔融金属(铸件)不用作产品。

3.铸造模具在型腔(模腔)的下游具有溢流部。该溢流部在进行铸造时发挥多种作用。例如,溢流部具有将熔融金属填充到产品部中的作用。据此,能够减少由于凝固收缩导致的铸件中的缺陷。另外,溢流部具有将混入有气体的熔融金属从产品部除去的作用。据此,能够减少由于气体混入熔融金属而导致的铸件中的缺陷。但是,铸件在溢流部内固化的部位在铸件脱模时容易粘在模具上而产生破损。破损的铸件的碎片残留在模具中,会妨碍下次的铸造。例如,被模具夹持的铸件的碎片使模具的密封不良。因此,不仅产品部,也需要从溢流部确认铸件是否完全脱模(确认脱模)。在此,为了确认脱模,需要利用熔融金属填充溢流部。这是因为如果在铸造时溢流部未填充,则难以识别脱模的不完备和填充的不完备。即,不仅在用于制作产品的铸造中,在预备加工中也需要填充溢流部。

4.另外,为了抑制由于气体混入熔融金属内而产生缺陷(例如气孔),使用减压铸造。在减压铸造中,在对型腔内的气体进行抽吸之后进行铸造。因此,在减压铸造中,为了防止大气向型腔部内泄漏,对模具实施了密封。尤其是在高真空铸造(high vacuum casting)中,为了将型腔部减压至接近真空,需要严格的密封。在减压铸造中,若在型腔部内残存气体,则熔融金属不会填充到残存气体的部位。其结果,妨碍溢流部内的熔融金属的填充。这样,在减压铸造中,即使是预备加工也期望对型腔内进行减压以填充溢流部。

5.在此,预备加工是在模具未被充分加热的状态下进行的。因此,在预备加工中容易产生粉末毛刺(熔融金属粉)。在进行之后的减压时,该粉末毛刺附着于减压截止阀(截止阀)的周围,从而会卡入截止阀的密封部。在减压铸造中,配置于溢流部下游的截止阀用于防止熔融金属流入减压流路(气体流路)内。若截止阀的密封部卡入异物,则在填充熔融金属时,截止阀不能完全关闭,熔融金属可能流入减压流路内。

技术实现要素:

6.这样,在铸造模具的加热方法及铸造装置中,存在异物卡入截止阀的密封部的问题。本发明的目的在于,解决上述技术问题。

7.本发明一方式所涉及的铸造模具的加热方法是在进行铸造之前对铸造模具进行加热的加热方法,所述铸造模具在内部具有型腔部和与所述型腔部连接的溢流部,所述溢流部与设置于所述铸造模具的内部或外部的气体流路连接,在所述气体流路与所述溢流部之间设置有阀,进行所述铸造的工序具有:第一抽吸工序,在所述阀关闭的状态下,抽吸所

述气体流路内的气体,使所述气体流路内成为规定压力;第二抽吸工序,使所述阀处于打开第一时间的打开状态,通过成为所述规定压力的所述气体流路抽吸所述溢流部内和所述型腔部内的气体,据此,使所述型腔部内成为第一压力;向成为所述第一压力的所述型腔部内供给熔融金属并使其固化的工序;和将所述熔融金属固化而成的铸件作为产品取出的工序,所述加热方法具有:第三抽吸工序,在所述阀关闭的状态下,使所述气体流路内成为所述规定压力;第四抽吸工序,使所述阀处于打开比所述第一时间短的第二时间的打开状态,通过成为所述规定压力的所述气体流路抽吸所述溢流部内和所述型腔部内的气体,据此,使所述型腔部内成为第二压力;向成为所述第二压力的所述型腔部内供给熔融金属并使其固化,据此加热所述铸造模具的工序;和将所述熔融金属固化而成的铸件作为试验品取出的工序。

8.本发明一方式所涉及的铸造装置是具有铸造模具的铸造装置,所述铸造模具在内部具有型腔部和与所述型腔部连接的溢流部,所述铸造装置具有:抽气部、阀、熔融金属供给部和控制部,其中,所述抽气部用于通过设置于所述铸造模具的内部或外部的气体流路来抽吸所述溢流部内和所述型腔部内的气体;所述阀设置于所述气体流路与所述溢流部之间;所述熔融金属供给部用于向所述型腔部内供给熔融金属;所述控制部用于控制所述阀、所述抽气部以及所述熔融金属供给部,在进行铸造时,所述控制部执行如下工序:第一抽吸工序,所述控制部控制所述抽气部和所述阀,在所述阀关闭的状态下,使所述抽气部抽吸所述气体流路内的气体,从而使所述气体流路内成为规定压力;第二抽吸工序,所述控制部控制所述抽气部和所述阀,使所述阀处于打开第一时间的打开状态,通过成为所述规定压力的所述气体流路,使所述抽气部抽吸所述溢流部内和所述型腔部内的气体,从而使所述型腔部内成为第一压力;和所述控制部控制所述熔融金属供给部,使其向成为所述第一压力的所述型腔部内供给熔融金属并使其固化的工序。在进行加热时,所述控制部执行如下工序来加热所述铸造模具:第三抽吸工序,所述控制部控制所述抽气部和所述阀,在所述阀关闭的状态下,使所述抽气部抽吸所述气体流路内的气体,从而使所述气体流路内成为所述规定压力;第四抽吸工序,所述控制部控制所述抽气部和所述阀,使所述阀处于打开比所述第一时间短的第二时间的打开状态,通过成为所述规定压力的所述气体流路,使所述抽气部抽吸所述溢流部内和所述型腔部内的气体,从而使所述型腔部内成为第二压力;和所述控制部控制所述熔融金属供给部,使其向成为所述第二压力的所述型腔部内供给熔融金属并使其固化的工序。

9.根据本发明,能够提供一种实现了抑制异物卡入截止阀的密封部的铸造模具的加热方法及铸造装置。

10.根据参照附图对以下实施方式所作的说明,上述的目的、特征及优点应易于被理解。

附图说明

11.图1是表示实施方式所涉及的铸造装置的图。

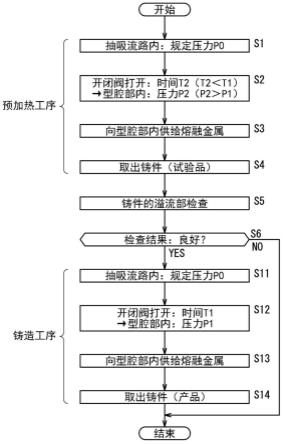

12.图2是表示实施方式所涉及的铸造方法的流程图。

具体实施方式

13.下面,对本发明的实施方式所涉及的铸造模具的加热方法及铸造装置进行说明。

14.图1所示的铸造装置10具有铸造模具12。铸造模具12具有在图的左右方向(水平方向)上彼此相向的定模12a和动模12b。动模12b以能够与定模12a抵接和分离的方式沿水平方向移动。定模12a和动模12b具有彼此相向的配合面。定模12a的配合面和动模12b的配合面分别具有凹部14a和凹部14b。凹部14a和凹部14b构成型腔部14。通过使动模12b抵接于定模12a,铸造模具12关闭。其结果,在铸造模具12的内部形成型腔部14。

15.铸造装置10具有熔融金属供给部16。熔融金属供给部16安装于定模12a,并且向型腔部14内供给熔融金属。动模12b在型腔部14的下游具有溢流部18。供给到型腔部14的熔融金属到达溢流部18。然后,熔融金属在型腔部14和溢流部18的内部固化。固化后的熔融金属作为铸件被从铸造模具12中取出。

16.铸造模具12具有截止阀20和抽吸流路22。截止阀20连接于溢流部18与抽吸流路22之间。截止阀20通过截断抽吸流路22来防止熔融金属从溢流部18流入抽吸流路22。

17.抽吸流路22经由开闭阀v、抽吸流路23以及切换阀24而与抽气部26连接。抽气部26经由切换阀24、抽吸流路23、开闭阀v、抽吸流路22以及溢流部18抽吸型腔部14内的气体。抽气部26具有罐26a和真空泵26b。抽气部26通过由真空泵26b减压后的罐26a抽吸型腔部14内的气体。在向型腔部14供给熔融金属之前,抽气部26抽吸型腔部14内的气体。据此,能够减少由于气体混入熔融金属而导致的铸件的缺陷(例如气孔)。

18.在切换阀24上连接有抽气部26和空气供给部28。空气供给部28经由切换阀24、抽吸流路23、开闭阀v、抽吸流路22以及溢流部18,使空气向打开状态的铸造模具12内流动(鼓风)。据此,清洁抽吸流路22等。开闭阀v用于在抽吸流路23和抽吸流路22之间进行开闭。切换阀24对抽吸流路22与抽气部26之间的连接、和抽吸流路22与空气供给部28之间的连接进行切换。

19.铸造装置10具有压力检测器30和拍摄部32。压力检测器30配置于抽吸流路23内,并且用于检测抽吸流路23内的气体的压力。抽吸流路23内的气体的压力根据抽气部26进行的气体抽吸以及来自空气供给部28的空气供给而变动。拍摄部32对从铸造模具12取出的铸件进行拍摄。拍摄部32对铸件中特别是在溢流部18内固化的部位(特定部位)进行拍摄。该拍摄结果用于检查熔融金属是否填充至溢流部18。此外,在本实施方式中,使用拍摄部32来检测铸件的特定部位的缺陷。但是,也可以代替拍摄部32而使用其他能够检测铸件的特定部位的缺陷的检测机构。作为检测机构,可以使用通常的铸造中使用的检测机构(例如限位开关)。

20.铸造装置10具有控制部34、存储部36以及输入输出部38。控制部34具有硬件(例如处理器)和软件(例如程序)。控制部34用于控制熔融金属供给部16、截止阀20、开闭阀v、切换阀24、抽气部26以及空气供给部28。控制部34接收来自压力检测器30和拍摄部32的信号。存储部36例如是硬盘、半导体存储器。存储部36存储后述的第一时间t1和第二时间t2。输入输出部38是在控制部34和操作员之间输入和输出信息的装置,例如是键盘、和显示装置。

21.铸造装置10实施以下铸造方法:在进行制作作为产品的铸件的铸造工序之前,进行用于对铸造模具12进行预加热的预加热工序。

22.图2是表示实施方式所涉及的铸造方法的流程图。铸造方法分为预加热工序和铸

造工序。其中,预加热工序与本实施方式的铸造模具的加热方法对应。铸造工序不是得到试验品的工序,而是得到产品的工序(通常铸造工序或正式铸造工序)。预加热工序以之后的铸造工序为前提。下面,对包含预加热工序和铸造工序的铸造方法进行说明。

23.在此,虽然与实际的执行顺序不同,但为了易于判断,先对铸造工序进行说明。铸造工序是用于制作作为产品的铸件的工序。控制部34控制开闭阀v和抽气部26,在关闭开闭阀v的状态下,使抽吸流路23内成为规定的压力p0(第一抽吸工序,步骤s11)。在此,优选为截止阀20打开。通过打开截止阀20,能够仅通过开闭阀v的开闭来抽吸溢流部18内和型腔部14内的气体。

24.该规定的压力p0是为了顺利地抽吸型腔部14的气体而设定的。即,残留在抽吸流路23内的规定压力p0的气体不会阻碍从型腔部14抽吸气体。该压力p0基本上是真空泵26b对罐26a减压时的最初的压力。罐26a的容积通常充分大于抽吸流路23的容积。因此,即使罐26a对抽吸流路23内的气体进行抽吸,罐26a内的压力实质上也不会发生变化。

25.规定压力p0例如是10~40kpa-abs(绝对压力)。在此,规定压力p0、后述的第一压力p1和第二压力p2是比大气压低的所谓负压的状态。

26.然后,控制部34控制开闭阀v和抽气部26,使开闭阀v处于打开第一时间t1的打开状态。其结果,抽气部26通过抽吸流路23和抽吸流路22来抽吸溢流部18内和型腔部14内的气体(第二抽吸工序,步骤s12)。此外,在最初抽吸气体时,抽吸流路23内为规定压力p0。如上所述,如果预先打开截止阀20,则不需要操作截止阀20。在此,通过减压后的罐26a,溢流部18内和型腔部14内的气体被抽吸。其结果,型腔部14内成为第一压力p1(步骤s12)。

27.控制部34控制截止阀20和熔融金属供给部16,在关闭截止阀20后,向成为第一压力p1的型腔部14内供给熔融金属,使熔融金属固化(步骤s13)。通过在供给熔融金属之前关闭截止阀20,能够防止熔融金属流入抽吸流路22等。然后,将熔融金属固化而成的铸件作为产品取出(步骤s14)。

28.另一方面,预加热工序基本上为以下工序:在制作作为产品的铸件之前,进行用于对铸造模具12预加热的铸造。该工序是指所谓的预备加工。控制部34控制开闭阀v和抽气部26,在开闭阀v关闭后的状态下,使抽吸流路22内成为规定的压力p0(第三抽吸工序,步骤s1)。在此,与铸造工序同样,优选为截止阀20已处于打开状态。该规定压力p0具有与铸造工序中的规定压力p0相同的意义,可以相同。但是,预加热工序和铸造工序中压力p0也可以不同。

29.然后,控制部34控制开闭阀v和抽气部26,使开闭阀v处于打开比第一时间t1短的第二时间t2(t2《t1)的打开状态。其结果,通过成为规定压力p0的抽吸流路22,抽气部26抽吸溢流部18内和型腔部14内的气体(最初基本上为大气压)(第四抽吸工序,步骤s2)。其结果,型腔部14内成为第二压力p2(负压)(第四抽吸工序,步骤s2)。此外,第二压力p2大于第一压力p1(p2》p1)。

30.控制部34控制截止阀20和熔融金属供给部16,在关闭截止阀20后,向成为第二压力p2的型腔部14内供给熔融金属,使熔融金属固化(步骤s3)。与铸造工序同样,通过在供给熔融金属之前关闭截止阀20,能够防止熔融金属流入抽吸流路22内等。其结果,铸造模具12被预加热。然后,将熔融金属固化而成的铸件作为试验品取出(步骤s4)。通过反复多次进行该预加热工序(即,第三抽吸工序、第四抽吸工序、供给工序和取出工序),能够更可靠地加

热铸造模具12。第三抽吸工序是使抽气部26内成为规定压力p0的工序。第四抽吸工序是使型腔部14内成为第二压力p2的工序。供给工序是用于供给熔融金属的工序。取出工序是将铸件作为试验品取出的工序。

31.由拍摄部32对取出后的试验品(铸件)进行拍摄。根据拍摄结果对还包含溢流部18内的部位在内的铸件的整体进行检查(步骤s5)。即,判定铸件整体是否具有任一脱模部位。铸件整体包括型腔部14(产品部)内的部位和溢流部18内的部位。如果该检查的结果为铸件的脱模不充分,则铸件的碎片可能会残留在模具内部。在这种情况下,取消接下来的铸造工序(步骤s6,否),进行铸造模具12的清洁。

32.如上所述,在本实施方式中,在步骤s2和步骤s12中,打开开闭阀v的时间(第一时间t1和第二时间t2)不同。预加热时的第二时间t2比铸造时的第一时间t1短。即,在比较容易产生粉末毛刺的预备加工时,开闭阀v打开的时间(抽吸气体的时间)比较短。其结果,能够抑制由于粉末毛刺等异物附着和夹入截止阀20的密封部而导致的密封不良。其结果,通过关闭截止阀20,能够可靠地防止熔融金属流入抽吸流路22。而且,在预加热时,能够减少抽吸型腔部14和溢流部18的时间。抽吸时间的减少最终使预加热所需的时间减少。

33.另一方面,若第二时间t2过短,则第二压力p2会变大。即,大气压与第二压力p2之间的压差变小。在该情况下,在之后供给熔融金属时,熔融金属难以填充到溢流部18内。其结果,难以判定铸件从溢流部18的脱模是否良好。因此,优选为将第二时间t2设为熔融金属填充于溢流部18内的范围内的较短的时间。即,通过将开关阀v打开第二时间t2而得到的第二压力p2足够低,以使在供给熔融金属时熔融金属能够填充到溢流部18中。将该第二时间t2例如设为0.1秒以上、0.5秒以下,将第二压力p2例如设为40kpa以上、90kpa以下。据此,能够进行使用溢流部18的检查并且能够减少预加热所需的时间。大气压约为101kpa。因此,40kpa-abs~90kpa-abs的第二压力p2是指抽吸铸造模具12内40%~90%(例如80%)的气体。铸造模具12的内部容积基本上相当于型腔部14的内部容积与溢流部18的内部容积之和。

34.另一方面,在铸造工序中,仅向溢流部18内填充熔融金属是不够的。即,为了减少铸件的缺陷,需要抑制气体混入熔融金属内。因此,通过将第一时间t1设定得较长,例如为大致1秒,从而使第一压力p1例如为大致10kpa-abs以下。

35.如上所述,在本实施方式中,在用于预加热的预备加工中,将开闭阀v打开第二时间t2。第二时间t2是在供给熔融金属时能够向溢流部18内填充熔融金属的范围内的较短的时间。据此,抽气部26抽吸型腔部14和溢流部18内的气体(最初基本上为大气压)。即,在本实施方式中,在比较容易产生粉末毛刺的预备加工时,开闭阀v打开的时间(气体的抽吸时间)较短。其结果,能够抑制由于粉末毛刺等异物附着和夹入截止阀20的密封部而导致的密封不良。而且,缩短了预加热的时间,并且能够确认铸件从溢流部18的脱模。

36.[变形实施方式]本发明不限于上述实施方式,在不脱离本发明的主旨的范围内能够采用各种结构。例如,在实施方式中,通过打开、关闭开闭阀v来开始、停止气体的抽吸。与此相对,也可以代替开闭阀v,通过打开、关闭截止阀20来开始和停止气体的抽吸。

[0037]

在这种情况下,例如如下进行工序。例如,使开闭阀v为打开的状态。在步骤s1、s11中,控制部34控制截止阀20和抽气部26,在截止阀20关闭后的状态下,使抽吸流路23内成为

规定压力p0。另外,在步骤s2、s12中,控制部34控制截止阀20和抽气部26,使截止阀20处于打开第一时间t1或第二时间t2的打开状态。其结果,通过成为规定压力p0的抽吸流路23(和抽吸流路22),抽气部26抽吸溢流部18内和型腔部14内的气体。此外,在步骤s3、s13的熔融金属供给工序中,由于在此之前截止阀20被关闭,因此不需要操作截止阀20。

[0038]

(从实施方式得到的技术方案)以下记载能够从上述实施方式掌握的技术方案。

[0039]

[1]一种铸造模具的加热方法是在进行铸造之前对铸造模具(12)进行加热的加热方法,所述铸造模具在其内部具有型腔部(14)和与所述型腔部连接的溢流部(18),所述溢流部与设置于所述铸造模具的内部或外部的气体流路(抽吸流路(22、23))连接,在所述气体流路与所述溢流部之间设置有阀(开闭阀v、截止阀20),进行所述铸造的工序具有:第一抽吸工序(步骤s11),在关闭所述阀的状态下,抽吸所述气体流路内的气体,使所述气体流路内成为规定压力(p0);第二抽吸工序(步骤s12),使所述阀处于打开第一时间(t1)的打开状态,通过成为所述规定压力的所述气体流路来抽吸所述溢流部内和所述型腔部内的气体,据此,使所述型腔部内成为第一压力(p1);向成为所述第一压力的所述型腔部内供给熔融金属并使其固化的工序(步骤s13);将所述熔融金属固化而成的铸件作为产品取出的工序(步骤s14),所述加热方法具有:第三抽吸工序(步骤s1),在关闭所述阀的状态下,使所述气体流路内成为所述规定压力;第四抽吸工序(步骤s2),使所述阀处于打开比所述第一时间短的第二时间(t2)的打开状态,通过成为所述规定压力的所述气体流路抽吸所述溢流部内和所述型腔部内的气体,据此,使所述型腔部内成为第二压力(p2);向成为所述第二压力的所述型腔部内供给熔融金属并使其固化,据此加热所述铸造模具的工序(步骤s3);将所述熔融金属固化而成的铸件作为试验品取出的工序(步骤s4)。据此,在比较容易产生粉末毛刺等异物的预备加工时,由于抽吸气体的时间短,因此能够抑制异物向截止阀的密封部附着和夹入等。

[0040]

[2]所述第二压力为40kpa以上、90kpa以下。据此,能够抑制异物向密封部的附着和夹入等。

[0041]

[3]所述第二时间为0.1秒以上、0.5秒以下。据此,能够抑制异物向密封部的附着和夹入等。

[0042]

[4]铸造模具的加热方法具有检查所述试验品并判定所述熔融金属向所述溢流部填充的填充状态是否良好的工序(步骤s5),在所述判定工序中,当判定为所述填充状态良好时(步骤s6,是),进行所述铸造。

[0043]

[5]在铸造模具的加热方法中,反复多次进行以下工序:使所述气体流路内成为所述规定压力的工序;使所述型腔部内成为所述第二压力的工序;供给所述熔融金属的工序;和将所述铸件作为试验品取出的工序。据此,在多次预备加工时,能够抑制异物向截止阀的密封部的附着和夹入等。

[0044]

[6]所述铸造模具在内部具有:第一气体流路(抽吸流路22),其具有通过所述溢流部而与所述型腔部连接的一端;和第一阀(截止阀20),其配置在所述溢流部与所述第一气体流路之间,用于开闭所述第一气体流路,在所述铸造模具的外部设置有与所述第一气体流路的另一端连接的第二气体流路(抽吸流路23),在所述第一气体流路与所述第二气体流路之间设置有第二阀(开闭阀v),在所述第一抽吸工序中,成为所述第一阀和所述第二阀中

的一方打开,所述第一阀和所述第二阀中的另一方关闭的状态,在所述第二抽吸工序中,在所述第一阀和所述第二阀中的所述一方打开的状态下,使所述第一阀和所述第二阀中的所述另一方处于打开所述第一时间的打开状态,并使所述型腔部内为所述第一压力,在所述第三抽吸工序中,成为所述第一阀和所述第二阀中的所述一方打开,所述第一阀和所述第二阀中的所述另一方关闭的状态,在所述第四抽吸工序中,在所述第一阀和所述第二阀中的所述一方打开的状态下,使所述第一阀和所述第二阀中的所述另一方处于打开所述第二时间的打开状态,并使所述型腔部内为所述第二压力。据此,通过操作铸造模具的内外的第一阀和第二阀,能够进行预备加工和铸造。

[0045]

[7]一种铸造装置(10),其在进行铸造之前对铸造模具进行加热的铸造装置,所述铸造模具在内部具有型腔部和与所述型腔部连接的溢流部,所述铸造装置具有:抽气部(26)、阀、熔融金属供给部(16)和控制部,其中,所述抽气部(26)通过设置于所述铸造模具的内部或外部的气体流路,抽吸所述溢流部内和所述型腔部内的气体;所述阀设置于所述气体流路与所述溢流部之间;所述熔融金属供给部(16)用于向所述型腔部内供给熔融金属;所述控制部用于控制所述阀、所述抽气部以及所述熔融金属供给部,在进行铸造时,所述控制部执行如下工序:第一抽吸工序,所述控制部控制所述抽气部和所述阀,在所述阀关闭的状态下,使所述抽气部抽吸所述气体流路内的气体,从而使所述气体流路内为规定压力;第二抽吸工序,所述控制部控制所述抽气部和所述阀,使所述阀处于打开第一时间的打开状态,通过成为所述规定压力的所述气体流路,使所述抽气部抽吸所述溢流部内和所述型腔部内的气体,从而使所述型腔部内为第一压力;和所述控制部控制所述熔融金属供给部,使其向成为所述第一压力的所述型腔部内供给熔融金属并使其固化的工序,在进行加热时,所述控制部执行以下工序来加热所述铸造模具:第三抽吸工序,所述控制部控制所述抽气部和所述阀,在所述阀关闭的状态下,使所述抽气部抽吸所述气体流路内的气体,从而使所述气体流路内为所述规定压力;第四抽吸工序,所述控制部控制所述抽气部和所述阀,使所述阀处于打开比所述第一时间短的第二时间的打开状态,通过成为所述规定压力的所述气体流路,使所述抽气部抽吸所述溢流部内和所述型腔部内的气体,从而使所述型腔部内为第二压力;和所述控制部控制所述熔融金属供给部,使其向成为所述第二压力的所述型腔部内供给熔融金属并使其固化的工序。据此,在比较容易产生粉末毛刺等异物的预备加工时,由于抽吸气体的抽吸时间短,因此能够抑制异物向截止阀的密封部附着和夹入等。

[0046]

[8]所述第二压力为40kpa以上、90kpa以下。据此,能够抑制异物向密封部附着和夹入等。

[0047]

[9]所述第二时间为0.1秒以上、0.5秒以下。据此,能够抑制异物向密封部附着和夹入等。

[0048]

[10]所述铸造模具在内部具有:第一气体流路,其具有通过所述溢流部与所述型腔部连接的一端;和第一阀,其配置在所述溢流部与所述第一气体流路之间,用于开闭所述第一气体流路,所述铸造装置具有:第二气体流路,其与所述第一气体流路的另一端连接,设置于所述铸造模具的外部;和第二阀,其配置于所述第一气体流路与所述第二气体流路之间,所述控制部控制所述第一阀和所述第二阀,在所述第一抽吸工序中,成为所述第一阀和所述第二阀中的一方打开,所述第一阀和所述第二阀中的另一方关闭的状态,在所述第二抽吸工序中,在打开所述第一阀和所述第二阀中的所述一方的状态下,使所述第一阀和

所述第二阀中的所述另一方处于打开所述第一时间的打开状态,并使所述型腔部内为所述第一压力,在所述第三抽吸工序中,成为所述第一阀和所述第二阀中的所述一方打开,所述第一阀和所述第二阀中的所述另一方关闭的状态,在所述第四抽吸工序中,在所述第一阀和所述第二阀中的所述一方打开的状态下,使所述第一阀和所述第二阀中的所述另一方处于打开所述第二时间的打开状态,并使所述型腔部内为所述第二压力。据此,通过操作铸造模具的内外的第一阀和第二阀,能够进行预备加工和铸造。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1