一种Q355NHD钢板及其生产方法与流程

一种q355nhd钢板及其生产方法

技术领域

1.本发明涉及一种q355nhd钢板及其生产方法。

背景技术:

2.采用普通结构钢制作的结构件在野外使用时,钢板长期暴露在阳光、大气、水等介质中,钢板表面腐蚀较快,使用寿命较短,损失较大,已不能适应生产发展的需要。现在越来越多采用抗腐蚀的耐候结构钢制作结构件,耐候结构钢是一类在大气中具有良好耐腐蚀性能的低合金钢,采用低碳成分设计,cr、ni、cu、p、si、mn等作为主要合金元素。通过国内外大量的研究,现在普遍认为经过长时间地暴露于大气中,耐候钢表面将生成一层致密且附着性良好的氧化产物使钢基体与外界腐蚀性物质隔绝,从而显著提高耐候钢的耐腐蚀性能。由于为了抗腐蚀,耐候结构钢中加入了一定量的cr、ni、cu等元素,这些元素的加入,一是钢板的表面质量不好控制,钢板表面容易出现麻坑缺陷;尤其是cr、ni含量较高时。ni在钢中是一种较难氧化的元素,所以铁被优先氧化,在氧化铁皮内层就产生ni的富集,形成富ni的金属网丝和颗粒,并随着温度的升高而发展。这种富ni的金属网丝把氧化铁皮与金属基体联接起来,由于其塑性和热膨胀系数等和金属基体相似,即使在高压水的冲击下,仍然不易剥落。当有cr共存时,粘附层的厚度明显增加,除鳞也更加困难。因此耐候结构钢板坯经加热炉加热后,表面氧化铁皮严重,且不易被去除,轧制过程中,氧化铁皮压入钢板,形成麻坑,影响钢板表面质量,无法满足使用要求,钢板常常因麻坑严重被判废。二是钢板的合金较多,强度高,组织比较复杂,冲击韧性和塑性不稳定,经常出现钢板冲击功和延伸率低于标准下限的现象,钢板的强度和塑性、韧性匹配不好。钢板表面麻坑轻微的通过追加修磨进行消除,严重的只能切除判废;性能不合的只能通过追加热处理工序进行挽救,因此钢板表面有麻坑或性能不合会导致制造成本大幅增加,延长交货周期。因此生产耐候结构钢板,难度较大,尤其是在除鳞压力较低、轧机能力较小的宽厚板轧机上。

3.申请号cn 111850411 a的专利“400mpa级高铬耐候钢及其制备方法”提供了一种屈服强度400mpa级的高铬耐候钢生产方法,该方法生产的耐候钢性能满足要求,但该方法生产的耐候钢碳当量较高,焊接性能不好,同时该方法适合在热连轧机组上生产,不适合宽厚钢板生产。

4.申请号cn 106435406 a的专利“一种厚规格低合金耐候钢板及其制造方法”提供了一种10~19mm厚的耐候钢生产方法,该方法生产的耐候钢性能满足要求,但该方法适合在热连轧机组上生产,不适合宽厚钢板生产。

5.申请号cn 110551947 a的专利“耐候钢及其制备方法”提供了一种耐候钢生产方法,该方法生产的耐候钢性能满足要求,耐腐蚀性能较好,但该方法适合在热连轧机组上生产,不适合宽厚钢板生产。

技术实现要素:

6.本发明的目的是提供一种生产工艺简单、生产成本低、生产周期短、表面质量良

好、韧性良好的q355nhd耐候钢板生产方法。

7.为解决上述技术问题,本发明采用如下技术方案:

8.本发明一种q355nhd钢板,其化学成分按重量百分比为:c:0.10~0.12%;si:0.2~0.3%;mn:0.9~1.0%;cr:0.42~0.52%;ni:0.26~0.36%;cu:0.31~0.41%;nb:0.02~0.03%;p≤0.015%;s≤0.005%;ca:0.0012~0.0027%;als:0.019~0.033%;h≤1.8ppm;o:≤0.0038%;n:≤0.0046%;其余为铁和不可避免杂质。

9.进一步的,其化学成分按重量百分比为:c:0.10%;si:0.3%;mn:0.9%;cr:0.52%;ni:0.36%;cu:0.31%;nb:0.02%;p:0.015%;s:0.005%;ca:0.0012%;als:0.033%;h:1.8ppm;o:0.0038%;n:0.0046%;其余为铁和不可避免杂质。

10.进一步的,其化学成分按重量百分比为:c:0.12%;si:0.2%;mn:1.0%;cr:0.42%;ni:0.26%;cu:0.41%;nb:0.03%;p:0.012%;s:0.003%;ca:0.0027%;als:0.019%;h:1.5ppm;o:0.0035%;n:0.0042%;其余为铁和不可避免杂质。

11.进一步的,其化学成分按重量百分比为:c:0.11%;si:0.23%;mn:0.97%;cr:0.48%;ni:0.29%;cu:0.36%;nb:0.026%;p:0.013%;s:0.002%;ca:0.0021%;als:0.023%;h:1.4ppm;o:0.0033%;n:0.0039%;其余为铁和不可避免杂质。

12.一种q355nhd钢板的生产方法,包括:

13.1)、转炉出钢温度在1580~1640℃,采用单渣工艺冶炼,钢水的精炼时间不少于42分钟,不回收热渣;

14.2)、钢水进行rh炉处理,rh真空处理时间不少于19分钟,最小真空度不大于100pa;

15.3)、连铸坯的厚度为250mm,钢水浇铸时过热度控制在15~30℃,换包时中包液位不小于26吨;连铸时采用轻压下,轻压下位置为凝固终端前三段,总压下量为8.4mm;使用包晶合金钢保护渣,渣子要保持干燥,液渣层厚度控制在10~15mm;拉速为1.0~1.1m/min;

16.4)、板坯浇铸出来后,需下线堆垛缓冷,缓冷时间不少于16小时;

17.5)、加热工艺:板坯加热时采用三段式加热的步进式加热炉,连铸坯出炉温度1220-1240℃,总加热加热时间230~290分钟,板坯均热时间20~60分钟;板坯在加热炉中加热时活动梁托起板坯的移动速度为1.23m/min;加热时使用高炉煤气和焦炉煤气的混合煤气,混合煤气热值控制在2280~2480kcal/m3之间,第一加热段空气与煤气的用量比例为2.8:1,第二加热段空气与煤气的用量比例为2.6:1,均热段空气与煤气的用量比例为2.5:1;

18.6)、轧制及冷却工艺:板坯加热好之后进行两阶段控制轧制,第一阶段开轧厚度为板坯厚度,第一阶段开轧温度不小于1205℃,第一阶段轧制时设定轧制力为70mn、设定扭矩2150kn,设定压下率为30%、设定轧制速度为1.5~3.5m/s,第一阶段终轧温度≥1035℃,第一阶段轧制到第二阶段的开轧厚度为止;第二阶段的开轧厚度为45~101mm,第二阶段的开轧温度910~925℃,第二阶段终轧温度为810~830℃,第二阶段设定轧制速度3~4.8m/s,至少有两道次的压下率不小于10%,第二阶段轧制到钢板要求的成品厚度为止;钢板轧完后进行层流冷却,acc水温为20~23℃,acc上喷梁的冷却流量为502l/min

·

m^2、下喷梁的冷却流量为1250~1400l/min

·m^2

,终冷温度为680~700℃,acc辊道速度为1.9~2.1m/s,冷却时使用边部遮挡,边部遮挡宽度为30mm;

19.7)、钢板轧制时除鳞工艺:除鳞压力不小于19.5mpa,板坯出炉后经初始除鳞机除

鳞时,除鳞机的辊道速度为1.0m/s;第一阶段轧制时,奇数道次除鳞,除鳞方式为正除;第二阶段轧制时,前两个道次除鳞,除鳞方式为反除,前两个道次每道次轧制完成后,钢板摆动待温5~9秒后再进行下一道次轧制;

20.8)、生产钢板厚度为13mm~29mm厚,在宽厚板轧机上生产。

21.与现有技术相比,本发明的有益技术效果:

22.1)本发明采用宽厚板轧机生产,轧制力、扭矩要求小,对轧机设备能力要求较低,容易实现;要求的除鳞压力低,对除鳞设备要求不高,钢板表面质量良好。

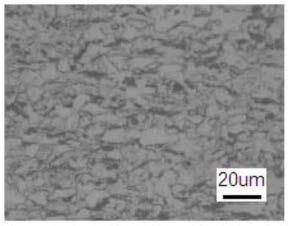

23.2)钢板的强度、塑性、韧性良好,组织为细小的铁素体+珠光体。钢板的屈服强度在391mpa~438mpa之间,抗拉强度在523mpa~554mpa之间,延伸率在24%~31%之间,-20℃冲击功在196j~268j之间。

附图说明

24.下面结合附图说明对本发明作进一步说明。

25.图1为本发明实施例1的钢板的金相组织图;

26.图2为本发明实施例2的钢板的金相组织图;

27.图3为本发明实施例3的钢板的金相组织图。

具体实施方式

28.实施例1

29.采用宽厚板轧机生产,采用厚度为250mm、宽度为1800mm的板坯,铸坯中心偏析为c2.5,中间裂纹为1.0,轧制成13mm厚钢板。转炉出钢温度为1580℃,采用单渣工艺冶炼,钢水的精炼时间为42分钟,不回收热渣。钢水进行rh处理,rh真空处理时间为19分钟,最小真空度为100pa。连铸坯的厚度为250mm,钢水浇铸时过热度为30℃,换包时中包液位26吨;连铸时采用轻压下,轻压下位置为凝固终端前三段,总压下量为8.4mm;使用包晶合金钢保护渣,渣子干燥,液渣层厚度为10mm;拉速为1.1m/min。板坯浇铸出来后,需下线堆垛缓冷,缓冷时间为16小时。板坯加热时采用三段式加热的步进式加热炉,连铸坯出炉温度1240℃,总加热加热时间230分钟,板坯均热时间20分钟。板坯在加热炉中加热时活动梁托起板坯的移动速度为1.23m/min。加热时使用高炉煤气和焦炉煤气的混合煤气,混合煤气热值2280kcal/m 3之间,第一加热段空气与煤气的用量比例为2.8:1,第二加热段空气与煤气的用量比例为2.6:1,均热段空气与煤气的用量比例为2.5:1。板坯的(重量百分比)化学成分为:c:0.10%;si:0.3%;mn:0.9%;cr:0.52%;ni:0.36%;cu:0.31%;nb:0.02%;p:0.015%;s:0.005%;ca:0.0012%;als:0.033%;h:1.8ppm;o:0.0038%;n:0.0046%;其余为铁和不可避免杂质。除鳞压力为19.5mpa,板坯出炉后经初始除鳞机除鳞时,除鳞机的辊道速度为1.0m/s。第一阶段轧制时,奇数道次除鳞,除鳞方式为正除。第二阶段轧制时,前两个道次除鳞,除鳞方式为反除,前两个道次每道次轧制完成后,钢板摆动待温9秒后再进行下一道次轧制。第一阶段轧制到第二阶段的开轧厚度为止。钢板轧后进行层流冷却,acc水温为23℃,acc上喷梁的冷却流量为502l/(min

·

m^2)、下喷梁的冷却流量为1400l/(min

·

m^2),终冷温度为700℃,acc辊道速度为2.1m/s,冷却时使用边部遮挡,边部遮挡宽度为30mm。

30.详细的第一阶段、第二阶段轧制工艺见表1,其力学性能见表2。

31.表1第一阶段、第二阶段轧制工艺

[0032][0033][0034]

表2钢板力学性能

[0035][0036]

实施例2

[0037]

采用宽厚板轧机生产,采用厚度为250mm、宽度为1800mm的板坯,铸坯中心偏析为c2.0,中间裂纹为0.5,轧制成29mm厚钢板。转炉出钢温度为1640℃,采用单渣工艺冶炼,钢水的精炼时间为46分钟,不回收热渣。钢水进行rh处理,rh真空处理时间为19分钟,最小真空度为82pa。连铸坯的厚度为250mm,钢水浇铸时过热度为15℃,换包时中包液位27.5吨;连铸时采用轻压下,轻压下位置为凝固终端前三段,总压下量为8.4mm;使用包晶合金钢保护渣,渣子干燥,液渣层厚度为15mm;拉速为1.0m/min。板坯浇铸出来后,需下线堆垛缓冷,缓冷时间为17.5小时。板坯加热时采用三段式加热的步进式加热炉,连铸坯出炉温度1220℃,总加热加热时间290分钟,板坯均热时间60分钟。板坯在加热炉中加热时活动梁托起板坯的移动速度为1.23m/min。加热时使用高炉煤气和焦炉煤气的混合煤气,混合煤气热值2480kcal/m 3之间,第一加热段空气与煤气的用量比例为2.8:1,第二加热段空气与煤气的用量比例为2.6:1,均热段空气与煤气的用量比例为2.5:1。板坯的(重量百分比)化学成分为:c:0.12%;si:0.2%;mn:1.0%;cr:0.42%;ni:0.26%;cu:0.41%;nb:0.03%;p:0.012%;s:0.003%;ca:0.0027%;als:0.019%;h:1.5ppm;o:0.0035%;n:0.0042%;其余为铁和不可避免杂质。除鳞压力为19.8mpa,板坯出炉后经初始除鳞机除鳞时,除鳞机的辊

道速度为1.0m/s。第一阶段轧制时,奇数道次除鳞,除鳞方式为正除。第二阶段轧制时,前两个道次除鳞,除鳞方式为反除,前两个道次每道次轧制完成后,钢板摆动待温5秒后再进行下一道次轧制。第一阶段轧制到第二阶段的开轧厚度为止。钢板轧后进行层流冷却,acc水温为20℃,acc上喷梁的冷却流量为502l/(min

·

m^2)、下喷梁的冷却流量为1250l/(min

·

m^2),终冷温度为680℃,acc辊道速度为1.9m/s,冷却时使用边部遮挡,边部遮挡宽度为30mm。

[0038]

详细的第一阶段、第二阶段轧制工艺见表3,其力学性能见表4。

[0039]

表3第一阶段、第二阶段轧制工艺

[0040][0041]

表4钢板力学性能

[0042][0043]

实施例3

[0044]

采用宽厚板轧机生产,采用厚度为250mm、宽度为1800mm的板坯,铸坯中心偏析为c1.0,中间裂纹为0,轧制成20mm厚钢板。转炉出钢温度为1624℃,采用单渣工艺冶炼,钢水的精炼时间为48分钟,不回收热渣。钢水进行rh处理,rh真空处理时间为21分钟,最小真空度为78pa。连铸坯的厚度为250mm,钢水浇铸时过热度为21℃,换包时中包液位29吨;连铸时采用轻压下,轻压下位置为凝固终端前三段,总压下量为8.4mm;使用包晶合金钢保护渣,渣子干燥,液渣层厚度为13.5mm;拉速为1.05m/min。板坯浇铸出来后,需下线堆垛缓冷,缓冷时间为19小时。板坯加热时采用三段式加热的步进式加热炉,连铸坯出炉温度1228℃,总加热加热时间275分钟,板坯均热时间52分钟。板坯在加热炉中加热时活动梁托起板坯的移动速度为1.23m/min。加热时使用高炉煤气和焦炉煤气的混合煤气,混合煤气热值2450kcal/m 3之间,第一加热段空气与煤气的用量比例为2.8:1,第二加热段空气与煤气的用量比例为2.6:1,均热段空气与煤气的用量比例为2.5:1。板坯的(重量百分比)化学成分为:c:0.11%;si:0.23%;mn:0.97%;cr:0.48%;ni:0.29%;cu:0.36%;nb:0.026%;p:0.013%;s:0.002%;ca:0.0021%;als:0.023%;h:1.4ppm;o:0.0033%;n:0.0039%;其余

为铁和不可避免杂质。除鳞压力为19.9mpa,板坯出炉后经初始除鳞机除鳞时,除鳞机的辊道速度为1.0m/s。第一阶段轧制时,奇数道次除鳞,除鳞方式为正除。第二阶段轧制时,前两个道次除鳞,除鳞方式为反除,前两个道次每道次轧制完成后,钢板摆动待温7秒后再进行下一道次轧制。第一阶段轧制到第二阶段的开轧厚度为止。钢板轧后进行层流冷却,acc水温为22℃,acc上喷梁的冷却流量为502l/(min

·

m^2)、下喷梁的冷却流量为1320l/(min

·

m^2),终冷温度为689℃,acc辊道速度为2.05m/s,冷却时使用边部遮挡,边部遮挡宽度为30mm。

[0045]

详细的第一阶段、第二阶段轧制工艺见表5,其力学性能见表6。

[0046]

表5第一阶段、第二阶段轧制工艺

[0047][0048]

表6钢板力学性能

[0049][0050]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1