一种小晶粒金属的制备装置及制备方法与流程

1.本发明属于靶材制备技术领域,更具体而言,涉及一种小晶粒金属的制备装置及制备方法。

背景技术:

2.在现有技术中,熔点低于300度的金属材料,因为其熔点低,所以其重结晶温度也相对在室温以上,金属材料很容易在冷却过程中重结晶并使得晶粒过度长大,最终形成尺寸在1mm以上的晶粒,且晶粒尺寸不均匀;若将该种晶粒尺寸大的金属材料作为靶材,其在磁控溅射时,镀膜效率低。

技术实现要素:

3.本发明的主要目的在于提供一种小晶粒金属的制备装置及制备方法。

4.根据本发明的第一方面,提供了一种小晶粒金属的制备装置,包括定型模具,所述定型模具包括导电底板、设有通槽的绝缘板,所述绝缘板与导电底板紧密配合使通槽的一侧封闭,所述通槽与导电底板配合形成用于容纳液态金属材料的容纳腔;还包括一脉冲电源,所述脉冲电源的正极与一导电柱连接、负极与导电底板连接;所述导电柱用于插入定型腔内的液态金属材料中使脉冲电源的正极、负极形成电回路。

5.本发明一个特定的实施例中,所述导电底板上还设有网格式的槽状结构,所述槽状结构设置在导电底板的与绝缘板配合的一侧上且位于所述容纳腔内。

6.本发明一个特定的实施例中,所述槽状结构包括至少2个平行布置的线型槽,相邻2个线型槽之间通过多个依次布置的v型槽连接导通。

7.本发明一个特定的实施例中,所述绝缘板通过多个压板压紧在所述导电底板上。

8.本发明一个特定的实施例中,所述绝缘板的材质为聚四氟乙烯。

9.本发明一个特定的实施例中,所述导电底板为不锈钢板。

10.本发明还提出一种小晶粒金属的制备方法,涉及如上所述的小晶粒金属的制备装置,包括如下步骤:

11.加热金属材料,使其熔化成液态金属材料;

12.加热定型模具,使其温度与金属材料的熔点温度相同;

13.将液态金属材料浇注到容纳腔内;

14.使脉冲电源的正极与导电柱连接、负极与导电底板连接;将导电柱插入液态金属材料内;脉冲电源输出脉冲电流;

15.使定型模具以预设速度进行降温。

16.本发明一个特定的实施例中,所述导电柱插入液态金属材料的深度在3mm以上,且导电柱不与导电底板接触。

17.本发明一个特定的实施例中,脉冲电流的密度为80~110a/cm2、频率为80~100hz、脉冲占空比为60~80%。

18.本发明一个特定的实施例中,定型模具的降温速度为0.2~3℃/min。

19.本发明上述技术方案中的一个技术方案至少具有如下优点或有益效果之一:

20.在本发明中,将液态金属材料注入到容纳腔内,再向液态金属材料导入脉冲电流,由于液态金属材料是导体,而脉冲电流通过导体时,会产生焦耳热效应,其可以将局部的固相区域重新融化变成液相,缩小固液相之间的温差,并且在整体凝固过程中焦耳热效应会克服形核功,打破将要形成的大角晶粒,使得晶界密度变高,换而言之平均晶粒变小,最后使定型模具以预设速度降温,从而实现小晶粒金属的制备。

附图说明

21.下面结合附图和实施例对本发明进一步地说明;

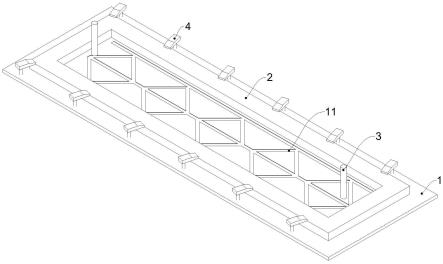

22.图1是本发明的实施例1的结构图;

23.图2是本发明的实施例2的金相组织图;

24.图3是本发明的实施例3的金相组织图;

25.图4是本发明的实施例4的金相组织图;

26.图5是本发明的实施例5的金相组织图。

具体实施方式

27.下面详细描述本发明的实施方式,实施方式的示例在附图中示出,其中相同或类似的标号自始至终表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施方式是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

28.下文的公开提供了许多不同的实施方式或例子用来实现本发明的不同方案。

29.实施例1

30.参照图1所示,一种小晶粒金属的制备装置,包括定型模具,所述定型模具包括导电底板1、设有通槽的绝缘板2,所述绝缘板2与导电底板1紧密配合使通槽的一侧封闭,所述通槽与导电底板1配合形成用于容纳液态金属材料的容纳腔;还包括一脉冲电源(图中未示出),所述脉冲电源的正极与一导电柱3连接、负极与导电底板1连接;所述导电柱3用于插入定型腔内的液态金属材料中使脉冲电源的正极、负极形成电回路。

31.在实际应用中,将液态金属材料注入到容纳腔内,再向液态金属材料导入脉冲电流,由于液态金属材料是导体,而脉冲电流通过导体时,会产生焦耳热效应,其可以将局部的固相区域重新融化变成液相,缩小固液相之间的温差,并且在整体凝固过程中焦耳热效应会克服形核功,打破将要形成的大角晶粒,使得晶界密度变高,换而言之平均晶粒变小,最后使定型模具和液态金属材料以预设速度降温,从而实现小晶粒金属的制备。

32.优选地,所述导电底板1上还设有网格式的槽状结构11,所述槽状结构11设置在导电底板1的与绝缘板2配合的一侧上且位于所述容纳腔内,槽状结构11的设置增大了传输面积,提高电流传导的均匀性;

33.具体来说,槽状结构11可以由多条槽体交叉形成网格状,也可以为蜂窝式的网格状,本实施例对此不作限制;

34.作为本实施例优选的具体实现,所述槽状结构11包括至少2个平行布置的线型槽,相邻2个线型槽之间通过多个依次布置的v型槽连接导通。

35.在本实施例中,所述绝缘板2通过多个压板4压紧在所述导电底板1上,具体来说,所述压板4可通过螺柱、螺母配合的结构将绝缘板2压紧在导电底板1上,即,导电底板1上设有螺柱,螺柱上设有2个螺母,压板4设置在2个螺母之间且可被2个螺母锁紧,通过螺母来调节压板4的高度从而实现导电底板1的压紧;

36.所述压板4压紧绝缘板2的方式还可以为螺纹结构的其它方式,如通过螺栓锁紧的方式使压板4压紧绝缘板2;还可以为卡扣结构,通过卡扣将绝缘板2锁紧在导电底板1上,本实施例对此不作限制。

37.所述绝缘板2的材质为聚四氟乙烯,聚四氟乙烯具有良好的弹性,其在压板4的作用下可与导电底板1形成良好的密封,可防止液态金属材料泄露;

38.所述绝缘板2的材质还可以为耐高温环氧树脂、pmma等,本实施例对此不作限制。

39.在本实施例中,所述导电底板1为不锈钢板;其还可以为铝板、钛板等制成,本实施例对此不做限制。

40.实施例2

41.一种小晶粒金属的制备方法,涉及如上所述的小晶粒金属的制备装置,本实施例以铟为例;其中,容纳腔为方形,其长*宽*高的尺寸为2000mm*400mm*50mm;

42.包括如下步骤:

43.步骤1:加热金属材料,使其熔化成液态金属材料;

44.对于铟而言,铟熔化为液态的过程为:将铟固体锭放置在熔炼坩埚内,升温温度为300℃,升温时间为1小时,保温时间为半小时,使得铟固体熔化为液态铟。

45.步骤2:加热定型模具,使其温度与金属材料的熔点温度相同;其中,铟的熔点温度为156℃,即定型模具的温度也加热到156℃。

46.步骤3:将液态金属材料浇注到容纳腔内,即,将液态铟浇注到容纳腔内,其液位高度为35mm;

47.步骤4:使脉冲电源的正极与导电柱连接、负极与导电底板连接;将导电柱插入液态金属材料内;脉冲电源输出脉冲电流;

48.其中,导电柱的个数根据实际生产所需而设,以保证晶粒的均匀性;

49.在本实施例中,导电柱的个数为2个,其分别为第一导电柱、第二导电柱;在实际应用中,使脉冲电源的正极分别与第一导电柱、第二导电柱连接,使脉冲电源的负极与导电底板连接;将第一导电柱、第二导电柱插入液态金属材料内;脉冲电源输出脉冲电流;

50.具体来说,第一导电柱、第二导电柱插入深度为5mm,防止液态金属材料在冷却过程中体积收缩造成导电柱接触不良造成短路打火;

51.所述第一导电柱、第二导电柱之间的间距为1800mm。

52.其中,脉冲电流的脉冲波为矩形,脉冲电流的密度为100a/cm2、频率为85hz、脉冲占空比为60%。

53.步骤5:使定型模具以预设速度进行降温;

54.具体来说,预设速度为0.2℃/分钟,其通过加热平台实现;在降温期间,脉冲电源一直开启,使得生成的晶粒小而均匀。

55.在实际应用中,步骤的顺序可根据实际生产所需进行调整,本实施例对此不做限制;本实施例所述的步骤顺序只为具体实现方式的一种。

56.在此条件下,通过金相显微镜可得到铟的金相组织图,如图2所示;

57.在图2中,将不同大小范围的晶粒标记为不同的个体,并对不同大小范围内的晶粒个数进行统计,结果如表1所示:

58.表1不同大小范围内的晶粒个数的统计表

[0059][0060]

根据表1可知,在等效圆直径30~84μm范围内的晶粒个数最多,为97个;在等效圆直径246~300μm范围内的晶粒个数最少,为1个;在统计的晶粒范围内,晶粒的等效圆直径最大为273.385μm,且其只有1个,即,通过本实施例所述的制备方法来制备金属,金属生成的晶粒小于300μm,即本实施例所述的制备方法可实现小晶粒金属的制备。

[0061]

实施例3

[0062]

与实施例2大致相同,不同的是:脉冲电流的密度为110a/cm2、频率为100hz、脉冲占空比为80%;

[0063]

在此条件下,铟的金相组织图如图3所示;其中,选取图3中多个不同大小的等效圆直径的晶粒,测量其等效圆直径大小,得到表2如下:

[0064]

表2晶粒等效圆直径

[0065]

晶粒abcde等效圆直径(μm)306.50206.16135.29213.50256.96

[0066]

多个不同大小的等效圆直径的晶粒中,其虽然有大于300μm的晶粒,但是其他晶粒也小于300μm,即,通过本实施例的脉冲电流的参数,也可以实现小晶粒金属的制备。

[0067]

实施例4

[0068]

与实施例2大致相同,不同的是:脉冲电流的密度为80a/cm2、频率为80hz、脉冲占空比为60%。

[0069]

在此条件下,铟的金相组织图如图4所示;其中,选取图4中多个不同大小的等效圆直径的晶粒,测量其等效圆直径大小,得到表3如下:

[0070]

表3晶粒等效圆直径

[0071]

晶粒a1b1c1d1e1等效圆直径(μm)308.33203.43211.24365.84232.23

[0072]

多个不同大小的等效圆直径的晶粒中,其虽然有大于300μm的晶粒,但是其他晶粒也小于300μm,即,通过本实施例的脉冲电流的参数,也可以实现小晶粒金属的制备。

[0073]

实施例5

[0074]

与实施例2大致相同,不同的是:定型模具的降温速度为:0.5℃/min。

[0075]

在此条件下,铟的金相组织图如图5所示;其中,选取图5中多个不同大小的等效圆直径的晶粒,测量其等效圆直径大小,得到表4如下:

[0076]

表4晶粒等效圆直径

[0077]

晶粒a2b2c2d2e2等效圆直径(μm)313.18173.56238.33124.04205.74

[0078]

多个不同大小的等效圆直径的晶粒中,其虽然有大于300μm的晶粒,但是其他晶粒也小于300μm,即,通过本实施例的脉冲电流的参数,也可以实现小晶粒金属的制备。

[0079]

根据实施例2、实施例3、实施例4、实施例5所示的参数中,以实施例2的参数最优,采用实施例2的参数来制备金属,其所生成的晶粒小于300μm。

[0080]

尽管已经示出和描述了本发明的实施方式,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施方式进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1