一种防止金属镍带退火热处理表面粘结的工艺的制作方法

1.本发明属于电子领域用纯镍带材制备技术领域。涉及一种防止金属镍退火过程中表面粘结的方法。

背景技术:

2.金属镍具有良好的塑性、传热导电性以及耐腐蚀性,广泛应用在电子、石化等领域。近年来,我国镍及镍合金加工材的应用领不断扩大,需求量不断增加,国内航空航天、电子、石化等领域应用的镍带的进口量较大,金属镍及其合金的板带材进口占进口总量的75%。镍及镍合金板带材的进口增长迅速,年平均增长幅度约25%以上。但是国内镍带在技术水平、产品质量等方面与国外相比,存在一定差距。因此,提升我国纯镍带材的质量水平并降低成本以替代进口材料,具有重要意义。

3.然而航空航天、电子等行业对镍带的质量要求越来越高,一个主要方面是对产品的最终形状和尺寸要求的表面质量控制更加严格。带材表面必须无气泡、结疤、拉裂、刮伤、裂缝、夹杂等。但是在纯镍带的实际生产中,镍带材卷的退火存在一些的技术瓶颈,其中比较突出的问题就是退火过程中的镍带粘结,严重影响产品质量和交货进度。如果退火温度高,保温时间长,很容易产生整卷镍带退火粘结废料;若保温时间不够或者退火温度较低,则会导致整卷镍带不能充分去除应力的问题。

技术实现要素:

4.针对电子领域用纯镍带退火过程中存在的表面易粘结、影响表面质量等问题,本发明提出了一种防止金属镍带表面粘结的工艺方法。本发明涉及纯金属镍带材制备技术、热处理退火技术和高温材料涂层技术。有助于提高国产纯镍带的质量水平,降低生产成本。

5.本发明的目的是通过以下方式实现的:

6.一种防止金属镍带退火热处理表面粘结的工艺,该工艺包括精密热轧、第一次喷涂bn细粉、高温退火、带材表面加工、第一次精密冷轧、第二次喷涂bn细粉、惰性气体保护气氛退火或真空环境退火、第二次精密冷轧、表面清洗和成品检查;其中,

7.第一次喷涂bn细粉是将经过精密热轧制得到的金属镍板带在卷取成整卷进行退火热处理前,采用喷雾沉积装置将bn粉末采用气体雾化喷涂方式喷涂到镍板表面,氮化硼粉末的粒度范围为10μm~80μm,热轧过程中采用纯净水作为溶解氮化硼的介质;

8.第二次喷涂bn细粉是将经过精密冷轧得到的金属镍带坯在卷取成整卷进行退火热处理前,采用喷雾沉积装置将bn粉末喷涂到镍带表面,氮化硼粉末的粒度范围为10μm~50μm,采用无水乙醇作为溶解氮化硼的介质。

9.优选所述的精密热轧是取厚度10~50mm的金属镍扁坯锭加热到800~1000℃,保温2~3h,出炉热轧。

10.优选所述的高温退火是把喷涂bn粉末后卷成卷的纯金属镍带放入热处理炉进行高温退火,退火工艺为700

±

10℃,保温8~10h。

11.优选所述的带材表面加工是退火完成后的纯镍带进行表面修磨抛光,去除污染物。

12.优选所述的第一次精密冷轧是带材表面加工后的纯镍板材进行精密冷轧制备带材。

13.优选所述的惰性气体保护气氛退火或真空环境退火是把第二次喷涂bn细粉的纯镍带卷放入高纯氩气保护气氛的热处理炉或者真空热处理炉内进行高温退火,退火工艺为680

±

10℃,保温5~8h。

14.优选所述的第二次精密冷轧是把退火完成后的镍带进行精密冷轧。

15.优选所述的第二次精密冷轧后的带材变形抗力增大时,重复进行退火工艺和冷轧工艺,直到镍带厚度符合产品规格尺寸要求。

16.优选所述的第一次喷涂bn细粉,带材表面氮化硼粉末喷涂厚度为10μm~20μm。

17.优选所述的第二次喷涂bn细粉,带材表面氮化硼粉末喷涂厚度为5μm~10μm。

18.上述工艺具体过程如下:

19.(1)带坯制备。制备化学成分符合要求的厚度10~50mm的金属镍扁坯锭,具体尺寸以适合进行后续的热轧制加工;

20.(2)精密热轧。把纯镍带坯加热到800~1000℃,到温后保温2~3h,然后出炉进行热轧;

21.(3)喷涂bn细粉。热轧制到合适厚度的金属镍板带在卷取成整卷进行退火热处理前,采用喷雾沉积装置将bn粉末采用气体低压雾化喷涂方式喷涂到镍板表面,氮化硼粉末的粒度范围为10μm~80μm,热轧过程中采用纯净水作为溶解氮化硼的介质。带材表面氮化硼粉末喷涂厚度为10μm~20μm;

22.(4)高温退火。把喷涂bn粉末后卷成卷的纯金属镍带放入热处理炉进行高温退火,退火工艺为700

±

10℃,保温8~10h;

23.(5)带材表面加工。热轧完成后的纯镍带进行表面修磨抛光,去除氧化皮等污染物,准备进行冷轧;

24.(6)精密冷轧。把纯镍板材进行精密冷轧制备带材;

25.(7)喷涂bn细粉。冷轧制到合适厚度的金属镍带坯在卷取成整卷进行退火热处理前,采用喷雾沉积装置将bn粉末喷涂到镍带表面,氮化硼粉末的粒度范围为10μm~50μm,采用无水乙醇作为溶解氮化硼的介质。带材表面氮化硼粉末喷涂厚度为5μm~10μm;

26.(8)惰性气体保护气氛退火或真空环境退火。把喷涂bn粉末纯镍带卷放入高纯氩气保护气氛的热处理炉或者真空热处理炉内进行高温退火,退火工艺为680

±

10℃,保温5~8h。退火完成后,把镍带取出,准备进行冷轧;

27.(9)精密冷轧。把退火完成后的镍带进行精密冷轧。若带材变形抗力增大,重复进行退火工艺和冷轧工艺,直到镍带厚度符合产品规格尺寸要求;

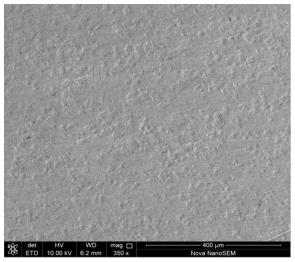

28.(10)表面清洗。冷轧完成后的纯镍带进行表面清洗,去除bn粉末等异物,干燥并卷绕成卷。

29.(11)成品检查。对清洗后的纯镍带进行质量检查,符合产品要求后包装入库。

30.金属带材退火的主要目的是降低硬度,改善加工性能,消除残余应力、稳定尺寸、减少变形与裂纹倾向;并且也能细化带材晶粒,调整组织,消除组织缺陷,同时合适的退火

工艺也能够均匀材料组织和成分,改善材料性能或为以后热加工做组织准备。在金属材料板带材的生产中,退火工艺应用广泛。根据工件要求退火的目的不同,退火的工艺规范有多种,常用的有完全退火和去应力退火等多种。

31.纯镍带的退火温度范围是680℃

±

10℃,保温10h,但是为了避免在退火过程中发生粘结问题,保证镍带的整个退火过程具有相同的透气性和均匀性,本发明研究更合适的工艺方法,特别是带材表面喷涂一层厚度3μm~20μm且不和金属镍发生高温界面反应的立方氮化硼粉体材料,是防止金属镍带发生粘结的有效方法。

32.立方氮化硼(bn)是由氮原子和硼原子所构成的一种高温材料,熔点高达3000℃,氮化硼具有多种优良性能,广泛应用于高压高频电及等离子弧的绝缘体、自动焊接耐高温架的涂层、高频感应电炉材料、半导体的固相掺和料、原子反应堆的结构材料、防止中子辐射的包装材料和火箭发动机构件等。由于bn具有优良的润滑性能,用作高温润滑剂和多种模型的脱模剂。由于氮化硼热稳定性和耐磨性好以及化学稳定性强,可用作温度传感器套,火箭、燃烧室内衬和等离子体喷射炉材料。把氮化硼粉末喷涂到金属镍带表面采用的是气罐喷涂方式,具体是通过喷枪借助于空气压力,把氮化硼涂层粉末分散成均匀而微细的雾滴,施涂于镍带表面。

33.与现有技术比较本发明的有益效果:

34.(1)高温材料氮化硼选择及粉末粒度控制:选用高温下理化性能非常稳定并且不与镍发生冶金化学反应的氮化硼材料作为防止镍带粘结的涂层材料。实际使用效果表面,镍带表面的氮化硼粉末能够有效的阻止高温环境下镍带粘结,效果比较显著。

35.(2)涂层工艺参数设置:热轧制到合适厚度的金属镍板带在卷取成整卷进行退火热处理前,采用喷雾沉积装置将bn粉末采用气体低压雾化喷涂方式喷涂到镍板表面,氮化硼粉末的粒度范围为10μm~80μm,热轧过程中采用纯净水作为溶解氮化硼的介质。带材表面氮化硼粉末喷涂厚度为10μm~20μm。但是在冷轧过程中,把氮化硼粉末的粒度降低到10μm~50μm,采用无水乙醇作为溶解氮化硼的介质。并且带材表面氮化硼粉末喷涂厚度降低到5μm~10μm。并且在冷轧过程中退火使用高纯氩气保护气氛的热处理炉或者真空热处理炉内进行高温退火,退火工艺为680

±

10℃,保温5~8h。冷轧过程中退火工艺参数与热轧工艺参数有较大区别。

36.该工艺提高了纯镍带的生产效率,降低了产品成本。与传统工艺制备的板材相比,成本降低10~20%。

37.因此,本发明防止金属镍带表面粘结的工艺,针对电子领域用高纯净镍带存在的表面易粘结、影响表面质量等问题,结合高温材料和涂层等技术,有助于提高国产纯镍带的质量水平,降低生产成本,具有显著的工艺创新性和成本效益。

附图说明

38.图1为采用对比例1方法制备的纯镍带。

39.图2为采用实施例1方法制备的纯镍带。

具体实施方式

40.以下通过具体实施例对本发明进行进一步解释说明:

41.实施例1

42.取厚度10mm的金属镍扁坯锭,把纯镍带坯加热到800℃,到温后保温3h,然后出炉进行热轧;热轧制到合适厚度的金属镍板带在卷取成整卷进行退火热处理前,采用喷雾沉积装置将bn粉末采用气体低压雾化喷涂方式喷涂到镍板表面,氮化硼粉末的粒度范围为10μmμm,热轧过程中采用纯净水作为溶解氮化硼的介质。带材表面氮化硼粉末喷涂厚度为10μmμm;把喷涂bn粉末后卷成卷的纯金属镍带放入热处理炉进行高温退火,退火工艺为700℃,保温8h;热轧完成后的纯镍带进行表面修磨抛光,去除氧化皮等污染物,准备进行冷轧;把纯镍板材进行精密冷轧制备带材;冷轧制到合适厚度的金属镍带坯在卷取成整卷进行退火热处理前,采用喷雾沉积装置将bn粉末喷涂到镍带表面,氮化硼粉末的粒度范围为10μmμm,采用无水乙醇作为溶解氮化硼的介质。带材表面氮化硼粉末喷涂厚度为5μmμm;把喷涂bn粉末纯镍带卷放入高纯氩气保护气氛的热处理炉或者真空热处理炉内进行高温退火,退火工艺为680℃,保温5h。退火完成后,把镍带取出进行冷轧;把退火完成后的镍带进行精密冷轧。若带材变形抗力增大,重复进行退火工艺和冷轧工艺,直到镍带厚度符合产品规格尺寸要求;冷轧完成后的纯镍带进行表面清洗,去除bn粉末等异物,干燥并卷绕成卷。对清洗后的纯镍带进行表面检查,没有粘接痕迹,符合产品要求后包装入库。

43.实施例2

44.取厚度50mm的金属镍扁坯锭,把纯镍带坯加热到1000℃,到温后保温3h,然后出炉进行热轧;热轧制到合适厚度的金属镍板带在卷取成整卷进行退火热处理前,采用喷雾沉积装置将bn粉末采用气体低压雾化喷涂方式喷涂到镍板表面,氮化硼粉末的粒度范围为80μm,热轧过程中采用纯净水作为溶解氮化硼的介质。带材表面氮化硼粉末喷涂厚度为20μm;把喷涂bn粉末后卷成卷的纯金属镍带放入热处理炉进行高温退火,退火工艺为710℃,保温10h;热轧完成后的纯镍带进行表面修磨抛光,去除氧化皮等污染物,准备进行冷轧;把纯镍板材进行精密冷轧制备带材;冷轧制到合适厚度的金属镍带坯在卷取成整卷进行退火热处理前,采用喷雾沉积装置将bn粉末喷涂到镍带表面,氮化硼粉末的粒度范围为50μm,采用无水乙醇作为溶解氮化硼的介质。带材表面氮化硼粉末喷涂厚度为10μm;把喷涂bn粉末纯镍带卷放入高纯氩气保护气氛的热处理炉或者真空热处理炉内进行高温退火,退火工艺为690℃,保温8h。退火完成后,把镍带取出进行冷轧;把退火完成后的镍带进行精密冷轧。若带材变形抗力增大,重复进行退火工艺和冷轧工艺,直到镍带厚度符合产品规格尺寸要求;冷轧完成后的纯镍带进行表面清洗,去除bn粉末等异物,干燥并卷绕成卷。对清洗后的纯镍带进行质量检查,符合产品要求后包装入库。

45.对比例1

46.取厚度50mm的纯镍扁坯锭,把带坯加热到1000℃,到温后保温3h,然后出炉进行热轧;把轧制卷成卷的纯金属镍带放入热处理炉进行高温退火,退火工艺为710℃,保温10h;热轧完成后的纯镍带进行表面修磨抛光,去除氧化皮等污染物,准备进行冷轧;把纯镍板材进行精密冷轧制备带材;纯镍带卷放入高纯氩气保护气氛的热处理炉或者真空热处理炉内进行高温退火,退火工艺为690℃,保温8h。退火完成后,把镍带取出,检查粘接地方,加工清除粘接部位后,进行冷轧;把退火完成后的镍带进行精密冷轧。若带材变形抗力增大,重复进行退火和冷轧工艺,每次退火过程中需要检查粘接情况,对粘接部位进行加工清理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1