一种713C-AlN-TiC多层嵌合复合材料及其制备方法与流程

一种713c-aln-tic多层嵌合复合材料及其制备方法

技术领域

1.本发明涉及多层合金复合材料技术领域,尤其涉及一种713c-aln-tic多层嵌合复合材料及其制备方法。

背景技术:

2.713c是镍基沉淀硬化型等轴晶高温合金,一般使用温度在900℃以下。合金具有较高的蠕变强度、抗冷热疲劳性能和抗氧化性能。广泛用于制作航空、地面和海上燃气轮机涡轮工作叶片、导向叶片和整铸涡轮,航天弹用发动机的整铸涡轮转子和导向器,以及柴油机和汽油机增压涡轮和热挤压模具,但是其基体硬度较低,耐磨损较差,长期摩擦磨损,易造成材料失效断裂。

3.公开号为cn113618060a的中国发明专利公开了一种镍基合金粉末,使用镍基合金粉末包裹陶瓷颗粒,解决镍基合金的开裂倾向,但是该方法操作复杂,成本较高,且只适用于镍基粉末改性,应用范围较小。

技术实现要素:

4.为了克服上述现有技术的缺陷,本发明所要解决的技术问题是:如何提供一种具有高耐磨损程度和机械性能的713c材料及其制备方法。

5.为了解决上述技术问题,本发明采用的技术方案为:一种713c-aln-tic多层嵌合复合材料,所述713c-aln-tic多层嵌合复合材料的截面结构的循环单元为:713c层-aln层-713c层-tic层。

6.其中,所述713c层的厚度为1.8-2.2mm,所述aln层和tic层的厚度皆为0.7-1.3mm。

7.本发明采用的另一种技术方案为:一种所述的713c-aln-tic多层嵌合复合材料的制备方法,包括以下步骤:

8.s1、密炼:将713c粉末、aln粉末和tic粉末分别与黏结剂混合获得三种混合料,将三种所述混合料分别进行密炼;

9.s2、造粒:将密炼后的物料进行造粒,获得三种喂料颗粒;

10.s3、注射:将三种所述喂料颗粒依次注射成型,得到截面结构的循环单元为:713c层-aln层-713c层-tic层的多层嵌合式生坯;

11.s4、脱脂:将所述多层嵌合式生坯放入催化脱脂炉中催化脱脂,得到棕胚;

12.s5、烧结:将所述棕胚进行烧结,得到复合材料。

13.其中,所述713c粉末的粒径为d50:6-7μm;

14.按质量百分比计,所述713c粉末包括c:0.08-0.16%,cr:11.5-13.5%,mo:3.8-4.8%,al:4.3-5.3%,ti:2.0-2.8%,nb:1.8-2.5%,b:0.008-0.02,zr:0.06-0.15,mn《0.05%,si《0.015%,p《0.015%。

15.其中,所述aln粉末与tic粉末的粒径为d50:2-3μm,所述aln粉末与tic粉末的纯度均大于或等于99.99%。

16.其中,三种所述喂料颗粒的喂料收缩比相同且均为1.18-1.19。

17.其中,所述黏结剂由聚甲醛、聚甲基丙烯酸脂、聚乙烯醇缩丁醛、石蜡和硬脂酸组成。

18.其中,所述713c粉末、aln粉末和tic粉末分别与黏结剂的质量比为80-85:15-20。

19.其中,烧结时,烧结温度为1240-1320℃,烧结时间为170-190min。

20.其中,脱脂后棕胚的酸脱率大于或等于7.7%。

21.本发明的有益效果在于:采用循环多层嵌合式注射方式得到截面结构的循环单元为:713c层-aln层-713c层-tic层的材料,这种嵌合式层压结构有利于缓解微裂纹的扩展,提升了复合材料的韧性、硬度和耐磨损性能;而细小的aln、tic颗粒同时起到了第二相强化的作用,提升复合材料的机械性能。

附图说明

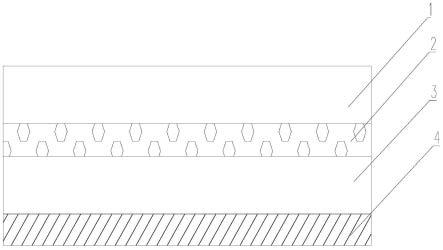

22.图1所示为本发明的实施例一至实施例三中713c-aln-tic多层嵌合复合材料的截面示意图。

23.标号说明:1、第一713c层;2、aln层;3、第二713c层;4、tic层。

具体实施方式

24.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

25.本发明最关键的构思在于:采用循环多层嵌合式注射方式得到截面结构的循环单元为:713c层-aln层-713c层-tic层的材料,这种嵌合式层压结构有利于缓解微裂纹的扩展,提升了复合材料的韧性、硬度和耐磨损性能;而细小的aln、tic颗粒同时起到了第二相强化的作用,提升复合材料的机械性能。

26.请参照图1所示,本发明的一种713c-aln-tic多层嵌合复合材料,其截面结构的循环单元为:713c层-aln层-713c层-tic层。

27.从上述描述可知,本发明的有益效果在于:

28.截面结构的循环单元为:713c层-aln层-713c层-tic层的材料,这种嵌合式层压结构有利于缓解微裂纹的扩展,并提升了复合材料的韧性、硬度和耐磨损性能;713c、aln、tic三者热膨胀系数不同,而这将会增加位错密度,阻碍位错的滑移,为材料提供更高的强度;

29.而细小的aln、tic颗粒以第二相存在,将会抑制713c的塑性变形,提高硬度,添加tic、aln同时还可以显著细化组织,阻碍位错的运动和扩展,从而提高显微硬度,起到了第二相强化的作用,提升复合材料的机械性能。

30.进一步地,713c层的厚度为1.8-2.2mm,aln层和tic层的厚度皆为0.7-1.3mm。

31.从上述描述可知,基体材料713c层的厚度远大于aln层和tic层,有利于增强材料的机械性能的同时,保持713c本身的蠕变强度、抗冷热疲劳性能和抗氧化性能。

32.一种的713c-aln-tic多层嵌合复合材料的制备方法,包括以下步骤:

33.s1、密炼:将713c粉末、aln粉末和tic粉末分别与黏结剂混合获得三种混合料,将三种混合料分别进行密炼;密炼温度为192-198℃,螺杆转速为25-35r/min,密炼时间为25-35min;

2.5%,b:0.008-0.02,zr:0.06-0.15,mn《0.05%,si《0.015%,p《0.015%;aln与tin粉末的粒径为:d50:2-3μm,纯度均为:99.99%;

55.s2.密炼:将713c粉末、aln粉末和tic粉末分别与黏结剂(按质量百分比计,黏结剂由85%的聚甲醛(pom)、6%的聚甲基丙烯酸脂(pmma)、5%的聚乙烯醇缩丁醛(pvb)、3%的石蜡(pw)和1%的硬脂酸(sa)组成)以质量比85:15的比例进行混合获得三种混合料,保证三款喂料收缩比均为:1.185;将三种混合料分别放入预热好的密炼机中,以密炼温度195℃,螺杆转速30r/min进行密炼30min;

56.s3.造粒:将密炼后的物料进行造粒,获得三种喂料颗粒;

57.s4.注射:将三种喂料颗粒依次放入共注射成型机中注射成型,得到截面结构的循环单元为:713c层-aln层-713c层-tic层的多层嵌合式生坯;

58.其中基体713c层的厚度为2mm,aln、tic层的厚度为1mm;

59.注射参数为:注射温度200℃、注射压力60mpa、注射速度10cm3/s、保压时间1.5s;

60.s5.脱脂:将所述生胚放入催化脱脂炉中脱出聚甲醛,催化脱脂后的棕胚酸脱率大于7.7%;

61.s6.烧结:将催化脱脂后的棕胚在烧结温度为1240℃下进行烧结,烧结时间为180min,获得复合材料;

62.其烧结工艺为:以3℃/min的升温速率,将烧结温度从50℃上升至600℃;以2℃/min的升温速率,将烧结温度从600℃上升到最高温1240℃;在1240℃保温180min;以5℃/min的升温速率,将烧结温度从1240℃下降至1100℃;在1100℃保温2h并充入氮气保护,随后以5℃/min将至室温。

63.本发明的实施例二与实施例一的区别在于:其烧结温度为1320℃。

64.本发明的实施例三与实施例一的区别在于:其烧结温度为1280℃。

65.本发明的实施例四与实施例一的区别在于:一种713c-aln-tic多层嵌合复合材料由上至下的截面结构为:713c层-aln层-713c层-tic层-713c层-aln层-713c层-tic层。

66.本发明的对比例一与实施例一的区别在于:基材为单一的713c材料,注射样品厚度与实施例一保持一致,均为6mm。

67.本发明的对比例二与实施例一的区别在于:其注射生胚嵌合式结构不同,对比例二的截面结构为:713c-tic-aln-713c、其循环单元为713c-tic-aln,其中基体713c层为2mm,aln、tic层为1mm。

68.性能测试:

69.参照gb/t228.1-2010将热处理后的标准拉伸件在万测万能试验机上进行试验测试其抗拉强度、屈服强度及延伸率;

70.参照gbt12444-2006将热处理后的工件进行摩擦磨损测试,其中磨损率的倒数可以表征耐磨性,其数值越小,耐磨性越高。

71.将实施例一~三及对比例一、二分别进行机械性能(gb/t228.1-2010)及耐磨损性能(测试标准gbt12444-2006)测试,测试结果如表1所示。

72.表1

[0073][0074][0075]

由上表可知,将对比例一与实施例一相比可知,比起单一的713c基体,经共注射多层嵌合式复合后,材料的韧性、硬度获得提升、尤其是耐磨损程度大幅度提高;将对比例二与实施例一相比可知,嵌层结构为713c-tic-aln-713c的复合材料,各项性能均低于713c-aln-713c-tic结构的复合材料,说明aln、tic循环交替嵌合713c材料的嵌合式结构最为合理及有效。

[0076]

综上所述,本发明使用713c粉末、aln粉末和tic粉末经过密炼、造粒、注射、脱脂、烧结后得到截面结构的循环单元为:713c层-aln层-713c层-tic层的材料,这种嵌合式层压结构有利于缓解微裂纹的扩展,并提升了复合材料的韧性、硬度和耐磨损性能;713c、aln、tic三者热膨胀系数不同,而这将会增加位错密度,阻碍位错的滑移,为材料提供更高的强度;

[0077]

而细小的aln、tic颗粒以第二相存在,将会抑制713c的塑性变形,提高硬度,添加tic、aln同时还可以显著细化组织,阻碍位错的运动和扩展,从而提高显微硬度,起到了第二相强化的作用,提升复合材料的机械性能;

[0078]

喂料时,三种喂料颗粒的喂料收缩比保持一致,一方面有利于减小在注射过程中热应力集中的问题;另一方面,一致的喂料收缩率可以提高生胚脱脂过程中脱脂通道均匀有序打开,避免产品内部压力较大,减小脱脂烧结中变形开裂的情况发生。

[0079]

烧结过程中,713c中含有4.3-5.3%al,2.0-2.8%ti,有利于在烧结过程中减小与aln及tic的润湿角,有利于嵌合式层压结构的紧密结合;ti原子的固溶效应通过变形晶格结构、钉住位错和阻碍位错运动来提高显微硬度,并且烧结后析出的颗粒(如析出的tic大颗粒)也强烈阻碍了位错的运动,并相应地提高了显微硬度。

[0080]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1