基板研磨装置和基板研磨方法与流程

1.本发明涉及一种基板研磨装置和基板研磨方法,尤其是,涉及一种用于测定研磨中的基板的膜厚的基板研磨装置和基板研磨方法。

背景技术:

2.化学机械研磨(cmp:chemical mechanical polishing)是向研磨垫的研磨面上供给包含二氧化硅(sio2)等的磨粒的研磨液且使研磨对象的基板与研磨面滑动接触来进行研磨的技术。cmp工序中使用的基板研磨装置存在基板的被研磨面朝上的方式(面朝上式)和基板的被研磨面朝下的方式(面朝下式)。

3.面朝上式的基板研磨装置构成为将基板的被研磨面朝上地载置于载物台,使比基板小径的研磨垫一边旋转,一边与基板接触,并且使研磨垫摆动,从而研磨基板。当基板的膜厚到达规定的目标值时,结束基板的研磨。作为在研磨中测定基板的膜厚的方法,有通过基板研磨装置所具备的光学式的膜厚测定装置向基板的表面照射光,并且基于从基板反射的光的分光波形来确定膜厚的方法。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2016-78156号公报

7.专利文献2:日本特开平9-298176号公报

8.发明所要解决的技术问题

9.然而,由于在研磨中的基板表面存在研磨液、研磨屑等异物,因此通过膜厚测定装置照射光并接收反射光时的光的透过率下降。因此,以较高精度测定研磨中的基板的膜厚是困难的。

技术实现要素:

10.因此,本发明提供一种在测定研磨中的基板的膜厚时,能够不使光的透过率降低地以较高精度测定膜厚的基板研磨装置。

11.用于解决技术问题的技术手段

12.在一方式中,提供一种基板研磨装置,具备:载物台,该载物台使基板的被研磨面朝上而对该基板进行支承,并且使所述基板旋转;研磨头,该研磨头保持研磨垫,该研磨垫具有用于研磨被支承于所述载物台的所述基板的研磨面;研磨液供给喷嘴,该研磨液供给喷嘴向所述基板的表面上供给研磨液;膜厚测定头,该膜厚测定头向所述载物台上的所述基板的表面上的测定区域照射光,并且接收来自所述测定区域的反射光;光谱解析部,该光谱解析部生成所述反射光的光谱,并且根据所述光谱来确定所述基板的膜厚;以及测定头喷嘴,在该测定头喷嘴安装有所述膜厚测定头,所述测定头喷嘴具备第一流路系统和第二流路系统,该第一流路系统和第二流路系统形成横穿所述光和所述反射光的光路的液体的流动,所述第一流路系统具有位于所述光路上的开口部,所述第二流路系统具有液体喷出

口和液体吸入口,所述液体喷出口和所述液体吸入口位于所述开口部的两侧。

13.在一方式中,所述液体喷出口和所述液体吸入口相对于所述开口部对称地配置。

14.在一方式中,所述开口部、所述液体喷出口以及所述液体吸入口位于所述测定头喷嘴的底面内。

15.在一方式中,在所述基板的旋转方向上,所述液体喷出口相比所述开口部和所述液体吸入口位于上游侧。

16.在一方式中,所述第一流路系统具有:流体室,该流体室设置于所述光路上;第一液体供给流路,该第一液体供给流路用于向所述流体室供给液体;第一液体排出流路,该第一液体排出流路用于从所述流体室排出液体;以及所述开口部,该开口部与所述流体室的下端连通,并且能够接近所述基板的表面,所述第二流路系统具有:第二液体供给流路,该第二液体供给流路用于向所述基板的表面上供给液体;第二液体排出流路,该第二液体排出流路用于排出所述基板的表面上的液体;所述液体喷出口,该液体喷出口与所述第二液体供给流路连通,并且能够接近所述基板的表面;以及所述液体吸入口,该液体吸入口与所述第二液体排出流路连通,并且能够接近所述基板的表面。

17.在一方式中,所述液体喷出口和所述液体吸入口均比所述开口部大。

18.在一方式中,所述液体吸入口比所述液体喷出口大。

19.在一方式中,所述第二流路系统还具备集液槽,该集液槽与所述液体吸入口连接,并且能够接近所述基板的表面,在所述基板的旋转方向上,所述集液槽位于所述液体吸入口的上游侧,所述集液槽的宽度比所述液体吸入口的宽度大。

20.在一方式中,提供一种基板研磨方法,包括如下工序:使基板的被研磨面朝上而对该基板进行支承,并且使所述基板旋转;一边向所述基板的表面供给研磨液,一边通过研磨头将具有研磨面的研磨垫按压于所述基板来研磨所述基板;一边使液体向设置于接近所述基板的表面的测定头喷嘴的开口部流动,一边从设置于所述测定头喷嘴的液体喷出口向所述基板的表面上供给液体,并且一边通过液体吸入口吸入所述基板的表面上的液体,一边从膜厚测定头通过所述开口部向所述基板的表面上的测定区域照射光;由所述膜厚测定头通过所述开口部而接收来自所述测定区域的反射光;以及根据所述反射光的光谱来确定所述基板的膜厚,所述液体喷出口和所述液体吸入口位于所述开口部的两侧。

21.在一方式中,使液体向设置于所述测定头喷嘴的所述开口部流动的工序是使液体向设置于所述测定头喷嘴的流体室和所述开口部流动的工序,从所述膜厚测定头通过所述开口部向所述基板的表面上的测定区域照射光的工序是从所述膜厚测定头通过所述流体室和所述开口部向所述基板的表面上的测定区域照射光的工序,由所述膜厚测定头通过所述开口部而接收来自所述测定区域的反射光的工序是由所述膜厚测定头通过所述开口部和所述流体室而接收来自所述测定区域的反射光的工序。

22.在一方式中,所述液体喷出口和所述液体吸入口相对于所述开口部对称地配置。

23.在一方式中,所述开口部、所述液体喷出口以及所述液体吸入口位于所述测定头喷嘴的底面内。

24.在一方式中,在所述基板的旋转方向上,所述液体喷出口相比所述开口部和所述液体吸入口位于上游侧。

25.在一方式中,所述液体喷出口和所述液体吸入口均比所述开口部大。

26.在一方式中,所述液体吸入口比所述液体喷出口大。

27.在一方式中,所述测定头喷嘴具有与所述液体吸入口连接的集液槽,在所述基板的旋转方向上,所述集液槽位于所述液体吸入口的上游侧,所述集液槽的宽度比所述液体吸入口的宽度大。

28.在一方式中,提供一种基板研磨装置,具备:载物台,该载物台使基板的被研磨面朝上而对该基板进行支承;研磨头,该研磨头保持研磨垫,该研磨垫具有用于研磨被支承于所述载物台的所述基板的研磨面;研磨液供给喷嘴,该研磨液供给喷嘴向所述基板的表面上供给研磨液;膜厚测定头,该膜厚测定头向所述载物台上的所述基板的表面上的测定区域照射光,并且接收来自所述测定区域的反射光;光谱解析部,该光谱解析部生成所述反射光的光谱,并且根据所述光谱来确定所述基板的膜厚;以及测定头喷嘴,在该测定头喷嘴安装有所述膜厚测定头,所述测定头喷嘴具备:流体室,该流体室设置于所述光和所述反射光的光路上;液体供给流路,该液体供给流路用于向所述流体室供给液体;液体排出流路,该液体排出流路用于从所述流体室排出液体;以及开口部,该开口部设置于所述光路上,并且能够接近所述基板的表面,连接所述液体供给流路与所述流体室的第一连接部位于所述流体室的下部,连接所述液体排出流路与所述流体室的第二连接部位于所述流体室的上部,所述开口部与所述流体室的下端连通,并且所述开口部的宽度比所述流体室的宽度小。

29.在一方式中,所述第二连接部位于所述膜厚测定头的下端。

30.在一方式中,从所述第二连接部延伸的所述液体排出流路的上表面位于比所述膜厚测定头的下端高的位置。

31.在一方式中,所述开口部的宽度在1.0mm至2.0mm的范围内。

32.在一方式中,还具备与所述液体供给流路连接的供给阀和与所述液体排出流路连接的排出阀,所述供给阀和所述排出阀构成为使得在所述液体供给流路流动的液体的流量比在所述液体排出流路流动的液体的流量多。

33.在一方式中,还具备:研磨头移动机构,该研磨头移动机构用于使所述研磨头在研磨位置与非研磨位置之间移动;膜厚测定头移动机构,该膜厚测定头移动机构用于使所述膜厚测定头在测定位置与非测定位置之间移动;以及动作控制部,该动作控制部与所述研磨头移动机构和所述膜厚测定头移动机构连接,所述动作控制部构成为以使所述研磨头与所述膜厚测定头彼此不接触的方式控制所述研磨头移动机构和所述膜厚测定头移动机构。

34.在一方式中,包括如下工序:使基板的被研磨面朝上而对该基板进行支承;一边向所述基板的表面供给研磨液,一边通过研磨头将具有研磨面的研磨垫按压于所述基板来研磨所述基板;使测定头喷嘴的开口部接近所述基板的表面;一边从液体供给流路向所述测定头喷嘴的流体室供给液体,并且从所述流体室通过液体排出流路排出所述液体,一边从膜厚测定头通过所述流体室和所述开口部向所述基板的表面上的测定区域照射光;由所述膜厚测定头通过所述流体室和所述开口部而接收来自所述测定区域的反射光;以及根据所述反射光的光谱来确定所述基板的膜厚,连接所述液体供给流路与所述流体室的第一连接部相比连接所述液体排出流路与所述流体室的第二连接部位于下方,所述开口部与所述流体室的下端连通,并且所述开口部的宽度比所述流体室的宽度小。

35.在一方式中,所述第二连接部位于所述膜厚测定头的下端。

36.在一方式中,从所述第二连接部延伸的所述液体排出流路的上表面位于比所述膜

厚测定头的下端高的位置。

37.在一方式中,接近所述基板的表面时的所述开口部的下端到所述基板的表面的距离在0.5mm至1.0mm的范围内。

38.在一方式中,在所述液体供给流路流动的液体的流量比在所述液体排出流路流动的液体的流量多。

39.在一方式中,还包括以下工序:一边使所述研磨头和所述膜厚测定头以彼此不接触的方式进行移动,一边研磨所述基板,并确定所述基板的膜厚。

40.发明的效果

41.根据本发明,测定头喷嘴具备第一流路系统和第二流路系统,通过这两个独立系统的供排液机构,存在于光路上的研磨液、研磨屑被去除。由于透明的液体充满膜厚测定中的光路,因此能够以较高精度测定研磨中的基板的膜厚。

42.从第二流路系统的液体喷出口向基板的表面上供给的液体沿着基板的表面在第一流路系统的开口部与基板的间隙流动,并且被第二流路系统的液体吸入口吸入。通过该液体的流动,存在于开口部与基板之间的研磨液、研磨屑被去除,因此能够以较高精度来测定研磨中的基板的膜厚。

43.根据本发明,通过向设置于膜厚测定装置的测定头喷嘴的流体室供给透明的液体,并且从流体室排出液体,从开口部供给液体而去除研磨液等的基板上的异物,从而透明的液体充满膜厚测定时的光路,能够以较高精度测定研磨中的基板的膜厚。

44.根据本发明,通过使从膜厚测定装置的测定头喷嘴供给的液体的流量为最小限度,能够防止因基板上的研磨液稀释而降低研磨性能。

45.根据本发明,由于将设置于膜厚测定装置的测定头喷嘴的液体供给流路与流体室连接的第一连接部位于流体室的下部,因此从第一连接部流入流体室内的液体与已经存在于流体室内的液体的碰撞被缓和,从而能够降低因液体彼此的碰撞而引起的气泡的产生。此外,由于连接液体排出流路与流体室的第二连接部位于流体室的上部,因此能够迅速地排出在流体室内产生的气泡。

46.根据本发明,由于将设置于膜厚测定装置的测定头喷嘴的液体供给流路与流体室连接的第一连接部所处的部分的流体室的宽度比面向膜厚测定头的下端的部分的流体室的宽度小,因此在流体室产生的气泡不滞留在膜厚测定时的光路上而向光路的外侧分散。由于第二连接部位于膜厚测定头的下端,因此气泡不滞留在流体室内而是迅速地被排出。

附图说明

47.图1是表示基板研磨装置的一实施方式的俯视图。

48.图2是从箭头a所示的方向观察图1所示的基板研磨装置的侧视图。

49.图3是用于说明光学式的膜厚测定装置的原理的示意图。

50.图4是表示由光谱解析部生成的分光波形的一例的图。

51.图5a是说明研磨单元和膜厚测定装置的动作的图。

52.图5b是说明研磨单元和膜厚测定装置的动作的图。

53.图5c是说明研磨单元和膜厚测定装置的动作的图。

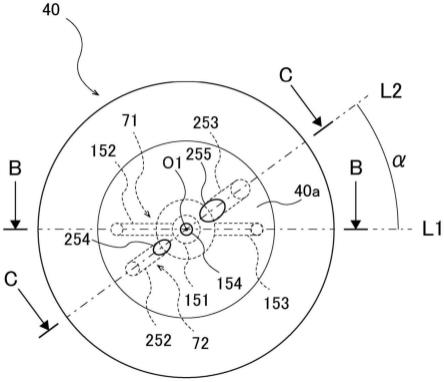

54.图6是表示从下方观察测定头喷嘴时的第一流路系统和第二流路系统的配置的

图。

55.图7是示意性地表示第一流路系统的一实施方式的图6的b-b线剖视图。

56.图8是示意性地表示第二流路系统的一实施方式的图6的c-c线剖视图。

57.图9是从下方观察本实施方式的测定头喷嘴的图。

58.图10是说明测定基板的膜厚的工序的一例的流程图。

59.图11是示意性地表示测定头喷嘴的第二流路系统的其他实施方式的剖视图。

60.图12是从下方观察图11所示的实施方式的测定头喷嘴的图。

61.图13是表示基板研磨装置的一实施方式的俯视图。

62.图14是从箭头d所示的方向观察图13所示的基板研磨装置的侧视图。

63.图15是示意性地表示测定头喷嘴的其他实施方式的剖视图。

64.图16是说明测定基板的膜厚的工序的一例的流程图。

65.符号说明

66.1基板研磨装置

67.2被研磨面

68.10载物台

69.20研磨单元

70.21研磨头

71.22研磨垫

72.22a研磨面

73.23研磨头臂

74.24研磨头移动机构

75.25旋转轴

76.26研磨头旋转机构

77.28研磨液供给喷嘴

78.30膜厚测定装置

79.31膜厚测定头

80.32光源

81.33分光器

82.34光谱解析部

83.34a存储装置

84.34b处理装置

85.36膜厚测定头臂

86.37膜厚测定头移动机构

87.38投光用光纤电缆

88.39受光用光纤电缆

89.40测定头喷嘴

90.41光纤保持部

91.42液体供给线路

92.43液体排出线路

93.44供给阀

94.45排出阀

95.46、47流量计

96.48液体泵

97.51流体室

98.52液体供给流路

99.52a第一连接部

100.52b第一配管连接部

101.53液体排出流路

102.53a第二连接部

103.53b上表面

104.53c第二配管连接部

105.54开口部

106.60动作控制部

107.60a存储装置

108.60b处理装置

109.71第一流路系统

110.72第二流路系统

111.142第一液体供给线路

112.143第一液体排出线路

113.144第一供给阀

114.145第一排出阀

115.146、147流量计

116.148液体泵

117.151流体室

118.152第一液体供给流路

119.152a第一连接部

120.152b第一配管连接部

121.153第一液体排出流路

122.153a第二连接部

123.153b上表面

124.153c第二配管连接部

125.154开口部

126.242第二液体供给线路

127.243第二液体排出线路

128.244第二供给阀

129.245第二排出阀

130.246、247流量计

131.248液体泵

132.252第二液体供给流路

133.252a第三配管连接部

134.252b折曲部

135.253第二液体排出流路

136.253a第四配管连接部

137.253b折曲部

138.254液体喷出口

139.255液体吸入口

140.257集液槽

具体实施方式

141.以下,参照附图对本发明的实施方式进行说明。对于相同或者相当的结构要素标注相同的符号并省略重复的说明。

142.图1是表示基板研磨装置1的一实施方式的俯视图。图2是从箭头a所示的方向观察图1所示的基板研磨装置1的侧视图。如图1及图2所示,基板研磨装置1具备支承基板w的载物台10、用于研磨基板w的研磨单元20以及用于测定基板w的膜厚的膜厚测定装置30。作为基板w的例子,可以列举被用于半导体设备的制造的晶片。虽然在以下说明的实施方式中,基板w为圆形,但是也可以具有四边形的形状。

143.载物台10将研磨对象的基板w支承为其被研磨面2朝上。载物台10具有未图示的多个通孔,基板w经由多个孔通过真空吸引而被支承。载物台10与未图示的电机等载物台旋转机构连结,载物台旋转机构构成为使载物台10和基板w旋转。

144.研磨单元20具备研磨头21、研磨头臂23、研磨头移动机构24、旋转轴25、研磨头旋转机构26以及研磨液供给喷嘴28。研磨头21保持具有研磨面22a的研磨垫22,并且经由在高度方向上延伸的旋转轴25而与研磨头臂23连结。旋转轴25与包括电机等的研磨头旋转机构26连结,研磨头旋转机构26构成为使研磨头21和研磨垫22与旋转轴25一同以旋转轴25为中心进行旋转。

145.研磨头臂23还与研磨头移动机构24连结,研磨头移动机构24使研磨头臂23在箭头所示的方向上摆动而使研磨头21在研磨位置与非研磨位置之间移动。研磨位置是研磨头21能够研磨基板w的位置,即研磨头21的至少一部分配置于载物台10上的基板w的上方的位置。非研磨位置是研磨头21无法研磨基板w的位置,即研磨头21的整体配置于载物台10上的基板w的外侧的位置。在图1及图2中,研磨头21配置于非研磨位置。

146.两个研磨液供给喷嘴28与研磨头臂23连结,并且研磨液供给喷嘴28的顶端隔着研磨头21分别配置于研磨头21的移动方向上的两侧。两个研磨液供给喷嘴28构成为向基板w的表面上供给包含二氧化硅(sio2)等的磨粒的研磨液或者清洗水。

147.载物台旋转机构、研磨单元20的动作由动作控制部60进行控制。动作控制部60与载物台旋转机构、研磨头移动机构24以及研磨头旋转机构26电连接。载物台旋转机构、研磨头移动机构24以及研磨头旋转机构26的动作由动作控制部60进行控制。

148.动作控制部60由至少一台计算机构成。动作控制部60具备:储存用于使基板研磨装置1动作的程序的存储装置60a;以及根据程序所包含的命令来执行运算的处理装置60b。

存储装置60a具备随机存取存储器(ram)等主存储装置和硬盘驱动器(hdd)、固态硬盘(ssd)等辅助存储装置。作为处理装置60b的例子,可列举cpu(中央处理装置)、gpu(图形处理单元)。但是,研磨控制部60的具体结构不限于这些例子。

149.基板w按如下这样被研磨。动作控制部60一边使载物台10和基板w旋转,一边从研磨液供给喷嘴28供给研磨液。动作控制部60向研磨头移动机构24发送指令而使研磨头21在被支承于载物台10的基板w的上方摆动。在被保持于研磨头21的研磨垫22通过研磨头旋转机构26进行旋转的同时,研磨头21在研磨液存在于基板w上的状态下将研磨垫22的研磨面22a按压于基板w的被研磨面2。基板w的被研磨面2通过研磨液的化学作用和研磨液中包含的磨粒和/或研磨垫22的机械作用而被研磨。

150.膜厚测定装置30是光学式的膜厚测定装置,具备光源32、分光器33、光谱解析部34、膜厚测定头31、测定头喷嘴40、膜厚测定头臂36以及膜厚测定头移动机构37。膜厚测定头31具有投光用光纤电缆38和受光用光纤电缆39的各顶端。发光的光源32与投光用光纤电缆38连结。分光器33与受光用光纤电缆39连结。光源32和分光器33与光谱解析部34连结。

151.膜厚测定头臂36的一端与膜厚测定头31连结,膜厚测定头臂36的另一端与膜厚测定头移动机构37连结。膜厚测定头移动机构37使膜厚测定头臂36在箭头所示的方向上摆动而使膜厚测定头31在测定位置与非测定位置之间移动。测定位置是膜厚测定头31能够测定基板w的膜厚的位置,即膜厚测定头31配置于载物台10上的基板w的上方的位置。非测定位置是膜厚测定头31无法测定基板w的膜厚的位置,即膜厚测定头31配置于载物台10上的基板w的外侧的位置。在图1及图2中,膜厚测定头31配置于测定位置。膜厚测定头移动机构37与动作控制部60电连接,膜厚测定头移动机构37的动作由动作控制部60进行控制。

152.包括投光用光纤电缆38的顶端和受光用光纤电缆39的顶端的膜厚测定头31安装于测定头喷嘴40。测定头喷嘴40具备在下文进行详细描述的第一流路系统71和第二流路系统72。第一流路系统71与用于向测定头喷嘴40供给液体的第一液体供给线路142和用于从测定头喷嘴40排出液体的第一液体排出线路143连接。第二流路系统72与用于向测定头喷嘴40供给液体的第二液体供给线路242和用于从测定头喷嘴40排出液体的第二液体排出线路243连接。第一液体供给线路142和第二液体供给线路242分别与未图示的液体供给源连接。向测定头喷嘴40供给的液体例如是纯水。液体是透明的液体即可,例如也可以是用于研磨液的koh溶液等。

153.在第一液体供给线路142安装有第一供给阀144和流量计146。在第二液体供给线路242安装有第二供给阀244和流量计246。在第一液体排出线路143安装有第一排出阀145、流量计147以及喷射器等液体泵148。在第二液体排出线路243安装有第二排出阀245、流量计247以及喷射器等液体泵248。第一供给阀144、第二供给阀244、第一排出阀145以及第二排出阀245可以是手动的,或者也可以是第一供给阀144、第二供给阀244、第一排出阀145以及第二排出阀245与动作控制部60连接且第一供给阀144、第二供给阀244、第一排出阀145以及第二排出阀245的动作由动作控制部60进行控制。在下文,对测定头喷嘴40进行详细说明。

154.图3是用于说明光学式的膜厚测定装置30的原理的示意图。在图3所示的例子中,基板w具有下层和形成于该下层之上的研磨对象层。研磨对象层是例如硅层、绝缘膜。膜厚测定头31具有投光用光纤电缆38和受光用光纤电缆39的各顶端,并且与基板w的表面相对

地配置。在本实施方式中,虽然在膜厚测定头31安装有测定头喷嘴40,但是为了说明的简单化,图3省略了测定头喷嘴40的结构。

155.从光源32发出的光通过投光用光纤电缆38向膜厚测定头31传送,并且从包括投光用光纤电缆38的顶端的膜厚测定头31向基板w的表面照射。光在基板w反射,来自基板w的反射光由包括受光用光纤电缆39的顶端的膜厚测定头31接收,并且通过受光用光纤电缆39送往分光器33。分光器33根据波长来分解反射光,测定各波长的反射光的强度。反射光的强度测定数据被送往光谱解析部34。

156.光谱解析部34构成为根据反射光的强度测定数据生成反射光的光谱。反射光的光谱作为表示反射光的波长与强度的关系的曲线图(即分光波形)来表示。反射光的强度也可以作为反射率或相对反射率等相对值来表示。

157.向基板w照射的光在介质(在图3的例子中,为水)与研磨对象层的边界面和研磨对象层与下层的边界面进行反射,在这些边界面反射的光的波彼此干涉。该光的波的干涉方式根据研磨对象层的厚度(即,光路长度)而变化。因此,根据来自基板w的反射光生成的光谱随着研磨对象层的厚度而变化。光谱解析部34基于反射光的光谱中包含的光学信息来确定基板w的膜厚。

158.图4是表示由光谱解析部34生成的光谱的一例的图。在图4中,横轴表示来自基板w的反射光的波长,纵轴表示从反射光的强度导出的相对反射率。相对反射率是表示反射光的强度的指标,是光的强度与规定的基准强度之比。通过将各波长的光的强度(实测强度)除以规定的基准强度,可以从实测强度除去装置的光学系统、光源固有的强度的偏差等不需要的噪声。在图4所示的例子中,反射光的光谱是表示相对反射率与反射光的波长的关系的分光波形,但是反射光的光谱也可以是表示反射光的强度自身与反射光的波长的关系的分光波形。

159.基准强度是在各波长预先测定的光的强度,对各波长算出相对反射率。具体来说,通过将各波长下的光的强度(实测强度)除以对应的基准强度来求出相对反射率。例如,基准强度通过直接测定从膜厚测定头31照射的光的强度,或通过将光从膜厚测定头31向镜子照射,并测定来自镜子的反射光的强度来获得。或者,基准强度也可以是在将未形成膜的硅基板(裸基板)在载物台10上在存在水的情况下进行水研磨时、或在将上述硅基板(裸基板)放置在载物台10上时由分光器33测定的来自硅基板的反射光的强度。

160.在实际的研磨中,通过从实测强度减去暗电平(在遮光条件下得到的背景强度)来求得修正实测强度,进而从基准强度减去上述暗电平来求得修正基准强度,然后,将修正实测强度除以修正基准强度来求得相对反射率。具体而言,相对反射率r(λ)可以用以下公式(1)求得。

161.(公式1)

[0162][0163]

在此,λ为从基板w反射的光的波长,e(λ)是为波长λ时的强度,b(λ)是为波长λ时的基准强度,d(λ)是在遮光条件下测定出的为波长λ时的背景强度(暗电平)。

[0164]

光谱解析部34根据来自基板w的反射光的光谱来确定基板w的膜厚。能够使用公知的方法作为从反射光的光谱确定膜厚的方法。例如,有根据对于反射光的光谱进行傅里叶

变换处理(典型来说,高速傅里叶变换处理)而得到的频率光谱来确定膜厚的方法,或者确定与多个参照光谱中的具有与反射光的光谱最接近的形状的参照光谱相关联的膜厚的方法等。

[0165]

光谱解析部34具备:储存用于执行研磨对象层的厚度的确定的程序的存储装置34a(参照图1);以及根据程序所包含的命令来执行运算的处理装置34b(参照图1)。光谱解析部34由至少一台计算机构成。存储装置34a具备随机存取存储器(ram)等主存储装置和硬盘驱动器(hdd)、固态硬盘(ssd)等辅助存储装置。作为处理装置34b的例子,可列举cpu(中央处理装置)、gpu(图形处理单元)。但是,光谱解析部34的具体结构不限于这些例子。

[0166]

光谱解析部34向动作控制部60(参照图3)传送所确定的研磨对象层的厚度。动作控制部60基于所确定的研磨对象层的厚度来确定研磨终点,并控制研磨单元20的动作。例如,动作控制部60确定研磨终点,该研磨终点是所确定的研磨对象层的厚度达到目标值的时间点。在一实施方式中,也可以是测定研磨对象层的厚度与下层的厚度的合计厚度来确定研磨终点。用于确定研磨对象层的厚度的光谱解析部34和控制基板w的研磨动作的动作控制部60也可以一体地构成。在本说明书中,作为基板w的膜厚的例子,可列举研磨对象层的厚度和研磨对象层的厚度与下层的厚度的合计厚度等。

[0167]

图5a至图5c是说明研磨单元20和膜厚测定装置30的动作的图。研磨单元20的研磨头21和膜厚测定装置30的膜厚测定头31构成为联动地移动。具体而言,动作控制部60以使研磨头21和膜厚测定头31彼此不接触的方式控制研磨头移动机构24和膜厚测定头移动机构37。

[0168]

图5a表示研磨头21的一部分位于载物台10上的基板w的上方且膜厚测定头31位于载物台10上的基板w的上方的状态。即,研磨头21配置于研磨位置,并且研磨测定头31配置于测定位置。如箭头所示,研磨头移动机构24通过一边使研磨头臂23在研磨头21朝向基板w的中心的方向上移动,一边使研磨头21将研磨垫22(参照图2)按压于基板w,从而研磨基板w。更具体而言,研磨头21通过一边向基板w的半径方向移动,一边将研磨垫22按压于基板w,从而研磨基板w。基板研磨装置1也可以具备侧载物台(未图示),该侧载物台隔着载物台10在研磨头21的移动方向上配置于两侧。侧载物台构成为支承位于载物台10的外侧的研磨头21。由此,能够使研磨头21的按压力不集中于基板w的周缘部而均匀地研磨基板w。

[0169]

如箭头所示,膜厚测定头移动机构37一边使膜厚测定头臂36在膜厚测定头31朝向基板w的外侧的方向上移动,一边测定基板w的膜厚。更具体而言,膜厚测定头31一边在基板w的半径方向上移动,膜厚测定装置30一边测定基板w的膜厚。膜厚测定装置30也可以每隔规定的时间测定基板w的膜厚,也可以在基板w上的规定的测定位置测定膜厚。

[0170]

图5b表示研磨头21位于载物台10上的基板w的中央上方且膜厚测定头31位于载物台10上的基板w的外侧的状态。即,研磨头21配置于研磨位置,并且研磨测定头31配置于非测定位置。如箭头所示,研磨头移动机构24通过一边使研磨头臂23以使研磨头21横穿基板w的方式进行移动,一边使研磨头21将研磨垫22(参照图2)按压于基板w,从而研磨基板w。如箭头所示,膜厚测定头移动机构37使膜厚测定头臂36在膜厚测定头31进一步朝向基板w的外侧的方向上移动。由于膜厚测定头31配置于非测定位置,因此不测定基板w的膜厚。

[0171]

图5c表示研磨头21位于载物台10上的基板w的外侧且膜厚测定头31位于载物台10上的基板w的中央上方的状态。即,研磨头21配置于非研磨位置,并且研磨测定头31配置于

测定位置。如箭头所示,研磨头移动机构24使研磨头臂23在研磨头21进一步朝向基板w的外侧的方向上移动。由于研磨头21配置于非测定位置,因此不研磨基板w。如箭头所示,膜厚测定头移动机构37一边使膜厚测定头臂36以使膜厚测定头31横穿基板w的方式进行移动,一边测定基板w的膜厚。更具体而言,膜厚测定头31一边基板w的半径方向上移动,膜厚测定装置30一边测定基板w的膜厚。膜厚测定装置30也可以每隔规定的时间测定基板w的膜厚,也可以在基板w上的规定的测定位置测定膜厚。

[0172]

如图5a至图5c所示,研磨头21和膜厚测定头31以在通过载物台10上的基板w的中心的轨道上摆动且研磨头21与膜厚测定头31彼此不接触的方式进行动作。

[0173]

接着,对测定头喷嘴40进行详细说明。图6是表示从下方观察测定头喷嘴40时的第一流路系统71和第二流路系统72的配置的图。测定头喷嘴40具备第一流路系统71和第二流路系统72,该第一流路系统71和第二流路系统72构成为形成横穿来自膜厚测定头31的光和来自基板w的反射光的光路的液体的流动。第一流路系统71和第二流路系统72是构成为形成两个独立的液体流的两个独立的流路系统。

[0174]

第一流路系统71具备流体室151、第一液体供给流路152、第一液体排出流路153以及开口部154。第二流路系统72具备第二液体供给流路252、第二液体排出流路253、液体喷出口254以及液体吸入口255。

[0175]

当从测定头喷嘴40的轴心方向观察时,第一流路系统71和第二流路系统72分别位于相交于测定头喷嘴40的中心点o1的两条线l1、l2(单点划线所示的假想线)上。第一流路系统71和第二流路系统72以测定头喷嘴40的中心点o1为中心配置于偏离了规定的角度α的位置。即,第一流路系统71的流体室151、第一液体供给流路152、第一液体排出流路153、开口部154与第二流路系统72的第二液体供给流路252、第二液体排出流路253、液体喷出口254、液体吸入口255配置于彼此偏离的位置。两条线l1、l2之间的规定的角度α例如是30度,但是并不限定于此。

[0176]

以下,对第一流路系统71和第二流路系统72的结构进行详细说明。图7是示意性地表示测定头喷嘴40的第一流路系统71的一实施方式的图6的b-b线剖视图。膜厚测定头31具有投光用光纤电缆38和受光用光纤电缆39的各顶端以及保持这些顶端的光纤保持部41。测定头喷嘴40具有覆盖膜厚测定头31的顶端的形状。测定头喷嘴40的第一流路系统71具有流体室151、第一液体供给流路152、第一液体排出流路153以及开口部154。流体室151设置于从膜厚测定头31向基板w的表面照射的光和通过膜厚测定头31接收的来自基板w的反射光的光路上。膜厚测定头31的下端31a面向流体室151。

[0177]

第一液体供给流路152和第一液体排出流路153与流体室151连接。第一液体供给流路152在第一配管连接部152b与第一液体供给线路142(参照图1)连接。第一液体排出流路153在第二配管连接部153c与第一液体排出线路143(参照图1)连接。连接第一液体供给流路152与流体室151的第一连接部152a相比连接第一液体排出流路153与流体室151的第二连接部153a位于下方。更具体而言,连接第一液体供给流路152与流体室151的第一连接部152a位于流体室151的下部,连接第一液体排出流路153与流体室151的第二连接部153a位于流体室151的上部。

[0178]

由于连接第一液体供给流路152与流体室151的第一连接部152a位于流体室151的下部,因此从第一连接部152a流入流体室151内的液体和已经存在于流体室151内的液体的

碰撞被缓和,从而能够降低因液体彼此的碰撞而引起的气泡的产生。此外,由于连接第一液体排出流路153与流体室151的第二连接部153a位于流体室151的上部,因此,在流体室151内产生的气泡能够通过第一液体排出流路153迅速地排出。

[0179]

开口部154设置于从膜厚测定头31向基板w的表面照射的光和通过膜厚测定头31接收的来自基板w的反射光的光路上。开口部154与流体室151的下端连通,开口部154的宽度a1比流体室151的宽度a2小。由此,在流体室151产生的气泡不滞留于开口部154而向流体室151的上部分散。在一实施方式中,开口部154的宽度a1在1.0mm至2.0mm的范围内。这是为了使从流体室151通过开口部154流出的液体的流量为最小限度而防止基板w上的研磨液的稀释和为了确保从膜厚测定头31放射的光及来自基板w的反射光的通路。

[0180]

开口部154位于测定头喷嘴40的底面40a内,为了测定基板w的膜厚,开口部154与基板w的表面相对且能够接近该表面。在一实施方式中,从开口部154的下端到基板w的表面,即从测定头喷嘴40的底面40a到被研磨面2的距离b1在0.5mm至1.0mm的范围内。这也是为了使从流体室151通过开口部154流出的液体的流量为最小限度而防止基板w上的研磨液的稀释。

[0181]

投光用光纤电缆38和受光用光纤电缆39可以是在多个投光用光纤电缆38的外侧配置有多个受光用光纤电缆39并捆扎的捆绑式,也可以是投光用光纤电缆38和受光用光纤电缆39没有被捆扎的结构。

[0182]

连接第一液体供给流路152与流体室151的第一连接部152a所在的部分的流体室151的宽度a2比面向膜厚测定头31的下端31a的部分的流体室151的宽度a3小。由此,在流体室151产生的气泡不滞留在膜厚测定时的光路上而向光路的外侧分散。第二连接部153a位于膜厚测定头31的下端。更具体而言,从第二连接部153a延伸的第一液体排出流路153的上表面153b位于比膜厚测定头31的下端高的位置。通过这样的配置,气泡不滞留在流体室151内而通过第一液体排出流路153迅速地排出。

[0183]

当第一供给阀144(参照图1)打开时,在第一液体供给线路142流动的液体通过第一液体供给流路152向流体室151供给。被供给至流体室151的液体从开口部154向基板w的被研磨面2供给。当第一排出阀145(参照图1)打开时,流体室151内的液体通过第一液体排出流路153在第一液体排出线路143流动,并且通过液体泵148向第一液体排出线路143的外部排出。第一供给阀144和第一排出阀145构成为使得在第一液体供给流路152流动的液体的流量比在第一液体排出流路153流动的液体的流量多。

[0184]

从第一液体供给线路142供给的液体例如是纯水。液体是透明的液体即可,例如也可以是用于研磨液的koh溶液等。当第一供给阀144和第一排出阀145打开时,液体充满流体室151内,并且向基板w供给液体,从而存在于基板w上的研磨液、研磨屑被去除。由于透明的液体充满膜厚测定时的光路,因此能够以较高的精度来测定研磨中的基板w的膜厚。第一供给阀144和第一排出阀145可以是与膜厚测定头31的位置无关地在基板w的研磨中始终打开,也可以是仅在膜厚测定头31处于测定位置时打开。

[0185]

在一实施方式中,在第一液体排出流路153流动的液体的流量是在第一液体供给流路152流动的液体的流量的90%至95%的范围内,并且从开口部154向基板w供给的液体的流量是在第一液体供给流路152流动的液体的流量的5%至10%的范围内。通过使从开口部154供给的液体的流量为最小限度,能够防止因基板w上的研磨液被稀释而降低研磨性

能。

[0186]

图8是示意性地表示测定头喷嘴40的第二流路系统72的一实施方式的图6的c-c线剖视图。图9是从下方观察本实施方式的测定头喷嘴40的图。测定头喷嘴40的第二流路系统72具有第二液体供给流路252、第二液体排出流路253、液体喷出口254以及液体吸入口255。第二液体供给流路252在第三配管连接部252a与第二液体供给线路242(参照图1)连接。第二液体排出流路253在第四配管连接部253a与第二液体排出线路243(参照图1)连接。

[0187]

液体喷出口254与第二液体供给流路252的下端连通。第二液体供给流路252在折曲部252b折曲,并且第二液体供给流路252的下部朝向第一流路系统71的开口部154倾斜。液体吸入口255与第二液体排出流路253的下端连通。第二液体排出流路253在折曲部253b折曲,并且第二液体排出流路253的下部朝向第一流路系统71的开口部154倾斜。但是,第二液体供给流路252和第二液体排出流路253并不限定于图8所示的实施方式,在一实施方式中,第二液体供给流路252和第二液体排出流路253也可以是不具有折曲部252b、253b,而是第二液体供给流路252和第二液体排出流路253的整体朝向第一流路系统71的开口部154倾斜。

[0188]

如图9所示,液体喷出口254和液体吸入口255与开口部154同样地位于测定头喷嘴40的底面40a内。液体喷出口254和液体吸入口255位于开口部154的两侧,开口部154位于液体喷出口254与液体吸入口255之间。更具体而言,液体喷出口254和液体吸入口255相对于开口部154对称地配置。液体喷出口254在基板w的旋转方向p上相比开口部154和液体吸入口255位于上游侧。

[0189]

液体喷出口254和液体吸入口255均比开口部154大。另外,液体吸入口255比液体喷出口254大。即,第二液体排出流路253的下端的内径比第二液体供给流路252的下端的内径大。为了向基板w的表面上供给液体,液体喷出口254与基板w的表面相对且能够接近该表面。为了吸引基板w的表面上的液体,液体吸入口255与基板w的表面相对且能够接近该表面。在一实施方式中,从液体喷出口254和液体吸入口255的下端到基板w的表面,即从测定头喷嘴40的底面40a到被研磨面2的距离c1在0.5mm至1.0mm的范围内。

[0190]

当第二供给阀224(参照图1)打开时,在第二液体供给线路242流动的液体通过第二液体供给流路252从液体喷出口254向基板w的表面(被研磨面2)上供给。当第二排出阀245(参照图1)打开时,基板w的表面(被研磨面2)上的液体被吸引至液体吸入口255内并通过第二液体排出流路253而在第二液体排出线路243流动,并且通过液体泵248向第二液体排出线路243的外部排出。在一实施方式中,第二供给阀244构成为使得从液体喷出口254向基板w供给的液体的流量比通过开口部154流动的液体的流量多。

[0191]

当第二供给阀244和第二排出阀245打开时,液体从液体喷出口254向基板w的表面上供给,并且沿着基板w的旋转方向p在开口部154与基板w之间的间隙流动而朝向液体吸入口255。该液体与从开口部154流出的液体混合。即,从液体喷出口254朝向液体吸入口255的液体的流动和通过了开口部154的液体的流动合流,形成了这两个流动的液体被吸引至液体吸入口255内。

[0192]

这样,被混合的液体沿着基板w的旋转方向p流动,通过液体吸入口255被吸引。通过该液体的流动,存在于开口部154与基板w之间的研磨液、研磨屑被去除。由于透明的液体充满开口部154与基板w之间的膜厚测定时的光路,因此能够以较高的精度来测定基板w的

膜厚。尤其是,根据本实施方式,由于从液体喷出口254朝向液体吸入口255的液体的流动形成于基板w的表面上,因此即使当基板w的旋转速度较快时,透明的液体也能够充满开口部154与基板w之间的光路。

[0193]

从第二液体供给线路242向基板w供给的液体例如是纯水。液体是透明的液体即可,例如也可以是用于研磨液的koh溶液等。第二供给阀244和第二排出阀245可以是与膜厚测定头31的位置无关地在基板w的研磨中始终打开,也可以是仅在膜厚测定头31处于测定位置时打开。在基板的膜厚测定中,第一流路系统71的第一供给阀144、第一排出阀145、第二流路系统72的第二供给阀244以及第二排出阀245同时打开。

[0194]

图10是说明测定基板w的膜厚的工序的一例的流程图。

[0195]

在步骤s101中,载物台10在基板w的被研磨面2朝上的状态下支承基板w,载物台旋转机构使载物台10旋转。

[0196]

在步骤s102中,研磨单元20一边从研磨液供给喷嘴28向基板w供给研磨液,一边开始基板w的研磨。

[0197]

在步骤s103中,研磨头移动机构24开始研磨头21的移动,膜厚测定头移动机构37开始膜厚测定头31的移动。此时,研磨头21和膜厚测定头31以彼此不接触的方式进行移动。

[0198]

在步骤s104中,打开第一供给阀144和第一排出阀145,一边向测定头喷嘴40的流体室151供给液体,一边从流体室151排出液体。进一步,打开第二供给阀244和第二排出阀245,开始来自测定头喷嘴40的液体供给。

[0199]

在步骤s105中,使膜厚测定头31向测定位置移动,并使测定头喷嘴40的开口部154、液体喷出口254以及液体吸入口255接近基板w的表面。液体通过测定头喷嘴40的开口部154流出且从液体喷出口254向基板w供给液体,并且通过液体吸入口255来吸引基板w上的液体。在基板w的表面上形成有从液体喷出口254朝向液体吸入口255的液体的流动。开口部154面向该液体的流动,从开口部154流出的液体与从液体喷出口254朝向液体吸入口255的液体的流动合流。

[0200]

在步骤s106中,光源32发光,使光从膜厚测定头31通过流体室151和开口部154并向基板w的表面照射光。

[0201]

在步骤s107中,膜厚测定头31通过流体室151和开口部154来接收来自基板w的反射光。由于来自膜厚测定头31的光和来自基板w的反射光均通过在流体室151内流动的液体、在开口部154内流动液体以及从液体喷出口254向液体吸入口255流动的液体,因此能够确保良好的光路。

[0202]

在步骤s108中,分光器33对每个波长测定来自基板w的反射光的强度,并且将反射光的强度测定数据送往光谱解析部34。光谱解析部34根据反射光的强度测定数据来生成反射光的光谱而确定基板w的膜厚。

[0203]

在步骤s109中,判断所确定的基板w的膜厚是否达到目标值。当所确定的基板w的膜厚达到目标值时(步骤s109的“是”),研磨单元20结束基板w的研磨(步骤s110)。当所确定的基板w的膜厚未达到目标值时(步骤s109的“否”),研磨单元20继续基板w的研磨,并重复步骤s105~s109。

[0204]

图11是示意性地表示测定头喷嘴40的第二流路系统72的其他实施方式的剖视图。图12是从下方观察图11所示的实施方式的测定头喷嘴40的图。图11所示的第二流路系统72

还具备集液槽257。集液槽257位于测定头喷嘴40的底面40a内。集液槽257是与液体吸入口255连接的凹部,集液槽257经由液体吸入口255与第二液体排出流路253连通。为了收集并排出基板w的表面上的液体,集液槽257与基板w的表面相对且能够接近该表面。在一实施方式中,集液槽257的高度d1,即从测定头喷嘴40的底面40a到集液槽257的上端的高度在0.3mm至5.0mm的范围内。

[0205]

如图12所示,在基板w的旋转方向p上,集液槽257相比液体吸入口255位于上游侧,并且相比开口部154位于下游侧。当从下方观察测定头喷嘴40时,集液槽257具有大致椭圆形状。集液槽257的宽度d2比液体吸入口255的宽度d3大。集液槽257的宽度d2是相对于基板w的旋转方向p大致正交的方向上的宽度,液体吸入口255的宽度d3是相对于基板w的旋转方向p大致正交的方向上的宽度。

[0206]

如图12的箭头所示,在从液体喷出口254向基板w的表面上供给的液体沿着基板w的旋转方向p流动而向外侧扩展的情况下,通过集液槽257进行回收并通过第二液体排出流路253排出该液体。这是为了通过将从开口部154和液体喷出口254流出的液体收集于集液槽257来防止因基板w上的研磨液被稀释而降低研磨性能。

[0207]

集液槽257并不限定于图12所示的实施方式,只要是集液槽257的宽度d2比液体吸入口255的宽度d3大的形状即可,例如也可以具有椭圆形状、大致扇形状。

[0208]

图13是表示基板研磨装置1的其他实施方式的俯视图。图14是从箭头d所示的方向观察图13所示的基板研磨装置1的侧视图。由于并未特意说明的本实施方式的结构与参照图1及图2所说明的上述实施方式相同,因此省略其重复的说明。

[0209]

本实施方式的测定头喷嘴40与用于向测定头喷嘴40供给液体的液体供给线路42和用于从测定头喷嘴40排出液体的液体排出线路43连接。液体供给线路42与未图示的液体供给源连接。向测定头喷嘴40供给的液体例如是纯水。液体是透明的液体即可,例如也可以是用于研磨液的koh溶液等。在液体供给线路42安装有供给阀44和流量计46。在液体排出线路43安装有排出阀45、流量计47以及喷射器等液体泵48。供给阀44和排出阀45可以是手动的,或者也可以是供给阀44和排出阀45与动作控制部60连接且供给阀44和排出阀45的动作由动作控制部60进行控制。在下文,对测定头喷嘴40进行详细说明。

[0210]

接着,对本实施方式的测定头喷嘴40进行详细说明。图15是示意性地表示测定头喷嘴40的一实施方式的剖视图。膜厚测定头31具有投光用光纤电缆38和受光用光纤电缆39的各顶端及保持这些顶端的光纤保持部41。测定头喷嘴40具有覆盖膜厚测定头31的顶端的形状。测定头喷嘴40具有流体室51、液体供给流路52、液体排出流路53以及开口部54。流体室51设置于从膜厚测定头31向基板w的表面照射的光和通过膜厚测定头31接收的来自基板w的反射光的光路上。膜厚测定头31的下端31a面向流体室51。

[0211]

液体供给流路52和液体排出流路53与流体室51连接。液体供给流路52在第一配管连接部52b与液体供给线路42(参照图13)连接。液体排出流路53在第二配管连接部53c与液体排出线路43(参照图13)连接。连接液体供给流路52与流体室51的第一连接部52a相比连接液体排出流路53与流体室51的第二连接部53a位于下方。更具体而言,连接液体供给流路52与流体室51的第一连接部52a位于流体室51的下部,连接液体排出流路53与流体室51的第二连接部53a位于流体室51的上部。

[0212]

由于连接液体供给流路52与流体室51的第一连接部52a位于流体室51的下部,因

此在相比已经存在于流体室51内的液体的液面低的位置,液体从第一连接部52a流入流体室51内。由此,从第一连接部52a流入流体室51内的液体和已经存在于流体室51内的液体的碰撞被缓和,从而能够降低因液体彼此的碰撞而引起的气泡的产生。此外,由于连接液体排出流路53与流体室51的第二连接部53a位于流体室51的上部,因此,在流体室51内产生的气泡能够通过液体排出流路53迅速地排出。

[0213]

开口部54设置于从膜厚测定头31向基板w的表面照射的光和通过膜厚测定头31接收的来自基板w的反射光的光路上。开口部54与流体室51的下端连通,开口部54的宽度a1比流体室51的宽度a2小。由此,在流体室51产生的气泡不滞留于开口部54而向流体室51的上部分散。在一实施方式中,开口部54的宽度a1在1.0mm至2.0mm的范围内。这是为了使从流体室51通过开口部54流出的液体的流量为最小限度而防止基板w上的研磨液的稀释和为了确保从膜厚测定头31放射的光及来自基板w的反射光的通路。为了测定基板w的膜厚,开口部54与基板w的表面相对且能够接近该表面。在一实施方式中,从开口部54的下端到基板w的表面,即到被研磨面2的距离b1在0.5mm至1.0mm的范围内。这也是为了使从流体室51通过开口部54流出的液体的流量为最小限度而防止基板w上的研磨液的稀释。

[0214]

投光用光纤电缆38和受光用光纤电缆39可以是在多个投光用光纤电缆38的外侧配置有多个受光用光纤电缆39并捆扎的捆绑式,也可以是投光用光纤电缆38和受光用光纤电缆39没有被捆扎的结构。

[0215]

连接液体供给流路52与流体室51的第一连接部52a所在的部分的流体室51的宽度a2比面向膜厚测定头31的下端31a的部分的流体室51的宽度a3小。由此,在流体室51产生的气泡不滞留在膜厚测定时的光路上而向光路的外侧分散。第二连接部53a位于膜厚测定头31的下端。更具体而言,从第二连接部53a延伸的液体排出流路53的上表面53b位于比膜厚测定头31的下端高的位置。通过这样的配置,气泡不滞留在流体室51内而通过液体排出流路53迅速地排出。

[0216]

当供给阀44(参照图13)打开时,在液体供给线路42流动的液体通过液体供给流路52向流体室51供给。被供给至流体室51的液体从开口部54向基板w的被研磨面2供给。当排出阀45(参照图13)打开时,流体室51内的液体通过液体排出流路53在液体排出线路43流动,并且通过液体泵48(参照图13)向液体排出线路43的外部排出。供给阀44和排出阀45构成为使得在液体供给流路52流动的液体的流量比在液体排出流路53流动的液体的流量多。从液体供给配管43供给的液体例如是纯水。液体是透明的液体即可,也可以是例如用于研磨液的koh溶液等。当供给阀44和排出阀45打开时,液体充满流体室51内,并且向基板w供给液体,从而存在于基板w上的研磨液等的异物被去除。由于透明的液体充满膜厚测定时的光路,因此能够以较高的精度来测定研磨中的基板w的膜厚。供给阀44和排出阀45可以是与膜厚测定头31的位置无关地在基板w的研磨中始终打开,也可以是仅在膜厚测定头31处于测定位置时打开。

[0217]

在一实施方式中,在液体排出流路53流动的液体的流量是在液体供给流路52流动的液体的流量的90%至95%的范围内,并且从开口部54向基板w供给的液体的流量是在液体供给流路52流动的液体的流量的5%至10%的范围内。通过使从开口部54供给的液体的流量为最小限度,能够防止因基板w上的研磨液被稀释而降低研磨性能。

[0218]

图16是说明测定基板w的膜厚的工序的一例的流程图。

[0219]

在步骤s201中,载物台10在基板w的被研磨面2朝上的状态下支承基板w,载物台旋转机构使载物台10旋转。

[0220]

在步骤s202中,研磨单元20一边从研磨液供给喷嘴28向基板w供给研磨液,一边开始基板w的研磨。

[0221]

在步骤s203中,研磨头移动机构24开始研磨头21的移动,膜厚测定头移动机构37开始膜厚测定头31的移动。此时,研磨头21和膜厚测定头31以彼此不接触的方式进行移动。

[0222]

在步骤s204中,打开供给阀44和排出阀45,一边向测定头喷嘴40的流体室51供给液体,一边从流体室51排出液体。

[0223]

在步骤s205中,使膜厚测定头31向测定位置移动,并使测定头喷嘴40的开口部54接近基板w的表面,并且从测定头喷嘴40向基板w供给液体。

[0224]

在步骤s206中,光源32发光,使光从膜厚测定头31通过流体室51和开口部54并向基板w的表面照射光。

[0225]

在步骤s207中,膜厚测定头31通过流体室51和开口部54接收来自基板w的反射光。

[0226]

在步骤s208中,分光器33对每个波长测定来自基板w的反射光的强度,并且将反射光的强度测定数据送往光谱解析部34。光谱解析部34根据反射光的强度测定数据来生成反射光的光谱,从而确定基板w的膜厚。

[0227]

在步骤s209中,判断所确定的基板w的膜厚是否达到目标值。当所确定的基板w的膜厚达到目标值时(步骤s209的“是”),研磨单元20结束基板w的研磨(步骤s210)。当所确定的基板w的膜厚未达到目标值时(步骤s209的“否”),研磨单元20继续基板w的研磨,并重复步骤s205~s209。

[0228]

上述实施方式是以具有本发明所属技术领域中的通常的知识的人员能实施本发明为目的而记载的。上述实施方式的种种变形例只要是本领域人员当然就能够实施,本发明的技术思想也可以适用于其它的实施方式。因此,本发明不限于所记载的实施方式,按照请求保护的范围所定义的技术思想解释为最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1