一种高韧性低屈强比低合金高强度钢板的生产方法与流程

1.本发明属于冶金技术领域,涉及一种强度级别为550mpa,-40℃低温冲击韧性≥100j,屈强比≤0.85的低合金高强钢厚板的生产方法。

背景技术:

2.随着钢结构的大型化、多功能化,目前对结构钢的强度级别、韧性以及屈强比的要求越来越高。460mpa级别的高韧性低屈强比已经在各个行业的到普及,550mpa级别的高韧性低屈强比低合金高强钢即将会在海工、高建、桥梁等各个结构钢应用场景提出并进行使用。

3.受限于冶金学原理,传统方法钢板的强度越高,则屈强比不可避免的上升。550mpa及以上级别的低合金高强钢组织多以贝氏体为主,贝氏体组织结构细小,位错量大,因此钢板的屈强比较高,多在0.85以上。

4.中国专利cn201510403905.8“一种v-n微合金化q550级别中厚钢板及其制备方法”公开了一种利用vn微合金化细化晶粒,从而提高钢板强度和冲击韧性的方法,其特征在于,化学组成按重量百 分比为:c:0.06~0.12%,mn:1.20~2.00%,si:0.10~0.50%,s:0.002~0.01%, p:0.003~0.01%,al:0.01~0.05%,v:0.06~0.15%,n:0.01~0.02%,余量为fe 和其他不可避免的杂质;所述钢板厚度为20~50mm。此专利利用细小的vn细化晶粒,从而利用针状铁素体组织来实现q550级别中厚板的生产。但是此专利所述主要是一种中板的生产方法,特厚钢板生产过程中,此种生产工艺无法达到目标的强度。

5.中国专利cn201410725954.9“一种v-n-cr微合金化的q550级别热轧带钢及其制备方法”, c:0.05~0.15%,mn:1.5~2.0%,si:0.10~0.50%,s:0.002~0.005%,p:0.005~0.015%,al:0.01~0.05%,v:0.06~0.15%,n:0.008~0.020%,cr:0.10~0.30%,余量为fe和其他不可避免的杂质,所述热轧带钢的组织为细晶的多边形铁素体、针状铁素体及粒状贝氏体,涉及一种通过v-n-cr微合金化生产2.5-20mm的q550级热轧带钢生产。此生产方案仅限于带钢的轧制,由于生产设备的不同,其轧制工艺与厚度与中板生产均有区别,无法生产40~120mm厚的高韧性低屈强比q550钢。

6.中国专利cn201410725954.9“一种q550级抗震钢和用炉卷轧机生产q550级抗震钢的方法”, c0.05~0.15wt%、si0.20~0.35wt%、mn1.00~1.90wt%、s≤0.030wt%、p≤0.030wt%、nb0.045~0.10wt%、v0.05~0.12wt%、ti0.08~0.20wt%、n≤0.015wt%、als0.02~0.06wt%,其余为fe及其它杂质;其采用炉卷轧机轧制10-50mm厚q550级低屈强比钢板,但是其生产技术是建立在炉卷轧机的轧制工艺之上,对于中厚板轧机,并不适用。

技术实现要素:

7.本发明的目的是提供一种高韧性低屈强比低合金高强度钢厚板的生产方法,利用钢厂现有的轧制设备与热处理设备,通过成分优化设计,精确控制过程工艺参数,采用高温淬火+低温淬火+回火工艺生产出高韧性低屈强比550mpa级低合金高强度钢厚板。

8.本发明通过以下技术方案实现:一种高韧性低屈强比低合金高强度钢板的生产方法,钢的生产工艺路线为冶炼—连铸—轧制—高温淬火—低温淬火—回火—精整;钢的化学成分质量百分比为c=0.09-0.18,si=0.15~0.40,mn=1.2-1.7,p:≤0.012,s≤0.002,cr=0.15~0.5,mo=0.3-0.5,ni=0.4-0.8,nb=0.3~0.5,v=0.3~0.8,ti=0.01~0.03,cu=0.1~0.25,al=0.03~0.08,余量为fe和不可避免的杂质;包括以下工艺步骤:(1)冶炼:采用bof-lf-rh生产工艺路径,转炉冶炼控制o≤500ppm,精炼lf炉精炼lf炉炉渣cao/sio2≥2.5,,搅拌脱硫;控制过程al≤0.03%,出站前钙处理;rh炉生产采用深脱气工艺,真空处理总时间≥15min。

9.(2)连铸:过热度控制在6℃~20℃,恒拉速浇铸,二次冷却采用弱冷,比水量≤0.3l/kg,铸机采用大压下技术,总压下比在5%~10%之间。

10.(3)轧制:采用热装热送,400℃以上装炉,保温温度1180℃~1220℃;采用二阶段轧制,粗轧开轧温度≥1000℃,轧到目标厚度+60mm以上厚度,最后三道次累计压下率≥50%,二阶段开轧温度800℃~900℃,钢板轧后在冷床上冷却到400℃后入垛缓冷,缓冷至室温后进行热处理。

11.(4)热处理:钢板轧后采用高温淬火+低温淬火+高温回火的方式进行热处理,高温淬火温度900~930℃,低温淬火温度800-900℃,回火温度600-680℃。

12.以上方法生产的中厚钢板的金相组织为铁素体、贝式体、马氏体和残余奥氏体。屈服强度≥550mpa,抗拉强度≥670mpa,延伸率为≥17%,屈强比≤0.85,-40℃低温冲击>100j。由于钢水采用纯净钢冶炼方法,钢水纯净度高,板坯表面质量良好,适宜热装热送。钢板采用450mm厚特厚铸坯轧制而成,连铸生产时采用大压下技术,连铸总压下量约占板坯总厚的5%~10%。

13.本发明通过连铸工艺参数控制,实现连铸坯采用gb/t 226-2015的冷酸腐蚀方式进行腐蚀,yb/t 4003-2016连铸板坯低倍缺陷评级图评定中心偏析为c类0.5或c类1.0;轧制采用高温大压下模式轧制提高钢板心部的致密度;热处理两次淬火工艺,组织以铁素体、贝氏体、马氏体以及残余奥氏体构成,拥有较高的韧性以及较低的屈强比,能够满足各类钢结构行业对于高强度高韧性低屈强比的需求。本发明的突出特点体现在采用高温淬火+低温淬火+回火工艺生产550mpa级别高韧性低屈强比高强钢板,适用于40~150mm550mpa及高韧性低屈强比低合金高强钢厚板生产,拥有较高的低温韧性以及较低的屈强比,综合性能优异。

附图说明

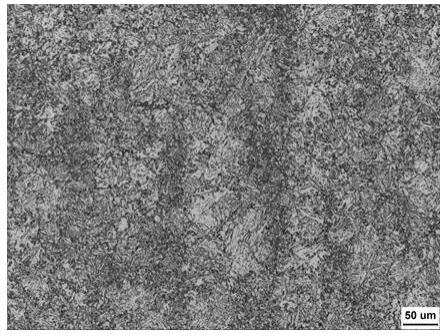

14.图1为150mm低屈强比高韧性q550e钢板的组织金相图。

具体实施方式

15.下面结合实施例对本发明之成分控制范围、最佳实施方式等主要内容作进一步说明:实例1:50mm低屈强比高韧性q550e钢板的生产转炉冶炼一次命中,终点控制c=0.06%,终点氧含量o=400ppm,lf采用高碱度渣脱

硫,过程最大铝含量al= 0.027%,精炼lf炉炉渣cao/sio2=2.7,出站前al合金化。rh炉真空处理时间15min,测得残余h=1.2ppm。连铸采用260mm厚生产断面,过热度10~15℃,比水量=0.27l/kg全程拉速0.85m/min,连铸凝固末端轻压下+大压下共13mm,压下比率5%。轧制采用热装热送,8h以内装炉,热装温度620℃,加热炉保温段心部温度1205℃。保温20分钟后开轧,粗轧开轧温度1080℃,最后三道次累计压下率59%,中间坯厚度110mm,粗轧开轧温度900℃,轧成50mm厚。轧后在冷床上冷却到400℃左右入垛缓冷。钢板采用高温淬火采用900℃,低温淬火采用850℃,回火采用600℃,热处理后入垛缓冷。

16.实例2:80mm低屈强比高韧性q550e钢板的生产转炉冶炼一次命中,控制c=0.07%,终点o含量380ppm,lf采用高碱度渣脱硫,过程最大al含量0.026%,精炼lf炉炉渣cao/sio2=2.8,出站前al合金化。rh炉真空处理时间16 min,测得残余h=1.1ppm。连铸采用350mm厚生产断面。过热度12~17℃,比水量=0.28l/kg,全程拉速0.6m/min连铸凝固末端轻压下+大压下共25mm,压下比率7%。轧制采用热装热送,8h以内装炉,热装温度640℃,加热炉保温段心部温度1210℃,保温150min后开轧,粗轧开轧温度1090℃,最后三道次累计压下率55%,中间坯厚度140mm,粗轧开轧温度870℃,轧成80mm厚。轧后在冷床上冷却到400℃左右入垛缓冷。钢板采用高温淬火采用910℃,低温淬火采用840℃,回火采用630℃,热处理后入垛缓冷。

17.实例3:100mm低屈强比高韧性q550e钢板的生产转炉冶炼一次命中,控制c=0.08%,终点氧含量o=320ppm,lf采用高碱度渣脱硫,过程最大al含量0.024%,精炼lf炉炉渣cao/sio2=2.6,出站前al合金化.rh炉真空处理时间18min,测得残余h=1.2ppm。连铸采用400mm厚生产断面,过热度10℃~12℃,比水量≤0.28l/kg,全程拉速0.55m/min连铸凝固末端轻压下+大压下共32mm,压下比率58%。轧制采用热装热送,8h以内装炉,热装温度610℃,加热炉保温段心部温度1210℃,保温20min后开轧,粗轧开轧温度1060℃,最后三道次累计压下率53%,中间坯厚度150mm,粗轧开轧温度840℃,轧成100mm厚。轧后在冷床上冷却到400℃左右入垛缓冷。钢板采用高温淬火采用920℃,低温淬火采用830℃,回火采用650℃,热处理后入垛缓冷。

18.实例4:150mm低屈强比高韧性q550e钢板的生产转炉冶炼一次命中,终点c=0.09%,终点氧含量o=290ppm,lf采用高碱度渣脱硫,过程最大al含量al=0.021%,精炼lf炉炉渣cao/sio2=2.7,出站前al合金化,rh炉真空处理时间18min,测得残余h=1.3ppm。连铸采用450mm厚生产断面,过热度10℃~13℃,比水量=0.26l/kg,全程拉速0.5m/min,连铸凝固末端轻压下+大压下共45mm,压下比率10%。轧制采用热装热送,8h以内装炉,热装温度705℃,加热炉保温段心部温度1190℃,保温20min后开轧,粗轧开轧温度1030℃,最后三道次累计压下率56%,中间坯厚度190mm,粗轧开轧温度900℃,轧成150mm厚。轧后在冷床上冷却到400℃左右入垛缓冷。钢板采用高温淬火采用930℃,低温淬火采用830℃,回火采用680℃,热处理后入垛缓冷。

19.各冶炼实施例钢的化学成分控制如表1,生产的样品检验性能参数如表2。

20.表1

ꢀꢀ

实例控制成分(wt%)

表2

ꢀꢀ

实例各项性能 从表2 可看出,本发明可以生产150mm以下屈服强度≥550mpa,抗拉强度≥650mpa,屈强比≤0.85,-40℃冲击韧性≥100j的低屈强比高韧性低合金钢板,可广泛应用与海工、高建、桥梁等。

21.从图1可以看出,钢板经热处理以后,组织为铁素体+残余奥氏体+马氏体+贝氏体的混合组织,各项性能优异,能够满足对于屈强比与低温韧性均有较高要求的结构钢的要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1